基于温度匹配法的平面磨削3D有限元仿真及试验

蒋培军

(三门峡职业技术学院 汽车学院, 河南 三门峡 472000)

磨削温度作为磨削加工中重要的磨削参数之一,直接影响加工工件的表面质量以及砂轮使用寿命。在磨削加工过程中,由于切削下来的磨削比较薄,磨削弧区生成的热量60%~95%被传入工件,仅有不到10%的热量被磨屑带走[1]。这些传入工件的热量,由于时间间隔极短,来不及传入工件深处,从而导致大量的磨削热聚集在工件表面,形成局部高温[2]。工件表面层温度常高达1 000 ℃以上,而且在工件表面层形成极大的温度梯度(600~1 000 ℃/mm)。高的磨削温度能够引起工件加工表面烧伤,特别是当磨削温度超过某一临界温度值时,将会引起工件的抗疲劳性能下降,抗磨损性能降低,从而降低工件的使用寿命。

为了更好地预测磨削区的温度场分布,近几十年来,许多专家学者对磨削区内热量的传递进行了大量研究,相继提出了不同种类的热源模型。JAEGER[3]首先提出了以移动热源为基本的传热模型,也叫矩形热源模型。在JAEGER模型中,把间隔时间极短的热源群假设成沿着一个半无限大的工件表面以速度vw移动的均匀带状热源,由于在磨削过程中的瞬时切削厚度很小,故磨削深度ap忽略不计,并假定未加工表面和已加工表面重合。ROWE等[4]将工件和砂轮的接触面转化成圆弧面,提出了圆弧移动热源模型,其中圆弧移动热源模型中的接触角不再是一个常数,而是沿着磨削弧方向连续变化的,模型的准确性得到了进一步提高。ZHU等[5]在三角形移动热源的基础上,通过理论推导分析和实验证明,提出了二次曲线热流密度分布模型,其计算值与测量值匹配度较高。王艳等[6]考虑了砂轮表面随机分布的磨粒对接触弧区热流密度的影响,采用瑞利分布理论,提出了瑞利分布热源模型,并基于未变形切削层厚度,运用有限元法对典型工件材料磨削工况进行仿真计算,系统分析了矩形热源模型、三角形热源模型和瑞利分布热源模型对温度场的影响规律。

上述模型,都是在特定的磨削条件下,忽略砂轮磨粒无序性,在理想的磨削环境下假定提出的,不能真实反映磨削加工中磨削区热源分布的状况。同时,模型所预测的大多是工件的表面温度,工件亚表面不同深度的温度变化研究较少。然而,对工件亚表面不同深度的温度梯度变化对工件热变形、金相组织变化、残余应力分布起着至关重要的作用[7]。因此,基于反热源原理[8],以实际测量的磨削温度为基础,采用温度匹配法建立适应真实磨削加工时接触区的热源模型。

首先,采用数值法分析对比温度匹配法热源模型和预测精度较高的瑞利热源模型[9-10]对接触弧区磨削温度的分布影响,并结合试验验证了温度匹配法建立的热源模型的可靠性;其次,分析工件亚表面不同深度的温度场梯度变化,为后续分析工件内部由于温度场变化引起的微观组织结构的变化等提供依据。

1 热源模型建立

热源分布形状是分析磨削温度场的重要依据。虽然,矩形热源模型、三角形热源模型和瑞利分布热源模型均可以一定程度预测磨削温度场分布。特别是,三角形热源分布模型和瑞利分布热源模型是在矩形分布热源模型基础上考虑了未变形磨屑厚度的非线性变化过程而建立的,其计算结果进一步提高。但是,在特定的磨削条件下,假定的热源形状并不能真实地反映热源分布。而温度匹配法得到的热源模型是基于实际磨削温度试验结果反推的热源分布模型,具有与实际磨削弧区热源分布形状高度的一致性,克服了给定热源形状不精确性的问题。

温度匹配法能够通过实际磨削加工区域的有限个离散的温度值,作用于对应的数值模型,推导出工件表面未知热源的真实分布情况,从而预测出整个磨削弧区的实际温度场分布,如图1所示。

图1 热源模型建立方案

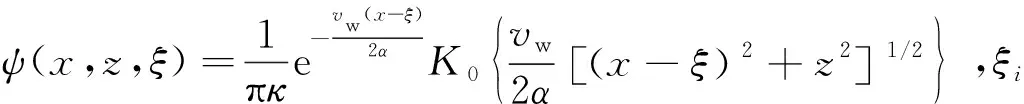

根据文献[11]均匀热源模型可得工件内某一点的温升为:

(1)

式中:K0为零阶二类修正贝塞尔函数;x为磨削表面上任意点离线热源的距离;z为磨削表面下的深度;qw(ξ)为热流密度函数;κ为工件材料的导热系数;α为工件材料热扩散系数;vw为工件移动速度;ξ为x轴上的局部坐标。

为了求得磨削表面弧区热源模型离散点,将热流密度区[xb,xa]平均分成n等份,考虑到每个区间长度很小,假定热流密度qw(ξ)在第i个区间上近似为常数qi,则方程(1)可转化为:

(2)

(3)

令z=0,此时对应的温度为工件表面温度。将工件表面磨削弧区平均分成n等份,此时工件表面等分点不一定和热流密度等分节点相重合,则第j(j=1,2,...,n)个工件表面点的温度为:

(4)

将工件表面第j个等分点上所对应的坐标值xj代入式(4):

(5)

将式(5)写成矩阵的形式,可得:

(6)

2 基于温度匹配法算例

2.1 磨削条件

对轴承常用材料GCr15钢进行磨削温度仿真,磨削试验参数和材料物理特性见表1和表2[13]。

表1 磨削条件及相关参数

表2 材料物理特性

2.2 有限元模型建立

选择有限元分析软件ANSYS15.0仿真GCr12磨削温度场,具体步骤如图2所示。

图2 磨削温度场仿真流程

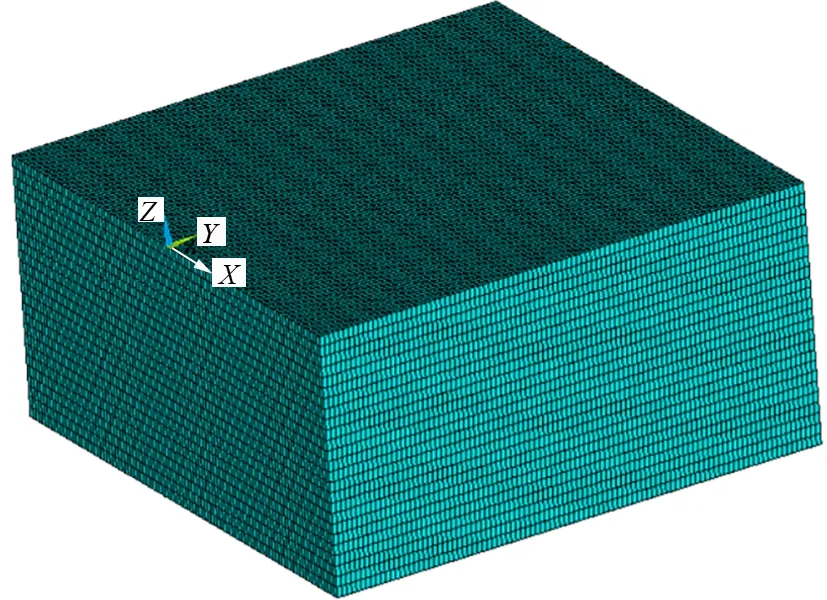

采用UG软件进行三维实体建模,工件尺寸见表1,然后导入ANSYS软件中,输入材料物理特性,选择单元类型为SOLID 70。定义网格类型为8node70,分别沿着Z轴、X轴和Y轴方向对实体边线进行25、100和100等分,采用Mapped命令4 to 6 sided进行网格划分。单元数量为250 000,对底面进行全约束,如图3所示。

根据实际磨削加工环境,将初始温度设定为20 ℃,将瑞利分布热源模型及采用温度匹配法所拟合出来的热源模型通过APDL语言中DO循环命令程序分别加载到有限元模型中,设定对流换热系数为0,进行分析计算。

2.3 仿真结果分析

根据文献[13]的磨削弧区温度值,采用Matlab软件进行计算和拟合,得出通过温度匹配法建立的热源模型函数为qwp(ξ)=2.890 0×e7[(ξ/lc)0.23-0.217 9×(ξ/lc)](以下简称“P4热源模型”)。对P4热源模型拟合显著性回归分析可得相关系数R2=0.996 9,表明曲线拟合效果很好。瑞利分布热源模型参考文献[14]。

图3 网格划分的有限元模型

图4为温度测量与仿真结果比较。从图4中可得:文献[6]中基于瑞利分布热源模型计算出来的最高温度与实测温度值的相对误差为5.0%,本文瑞利分布计算出来的最高温度与实测值相对误差为4.3%。另外,基于瑞利分布热源模型计算出来的最高温度位置距离磨削起点7.7 mm,而本文采用瑞利分布时的最高温度位置在7.5 mm。说明瑞利分布热源模型能很好地预测磨削弧区表面温度,验证了文献[10]和[15]的结论。而根据有限元仿真时瑞利热源模型和P4热源模型运动速度和对应的时间,可得磨削弧区最高温度所对应的位置分别为7.2 mm和7.5 mm。说明P4热源模型仿真出来的温度场从温度值和热源形状分布等方面与热电偶测出来的温度场分布更加趋于一致。

图4 温度测量与仿真结果比较

图5为分别加载P4热源模型和瑞利热源模型第10个载荷步时,磨削接触弧区表面温度场及其位置分布情况。结果表明:在磨削接触弧区工件温度迅速上升,并达到了峰值;通过此2种热源模型仿真出来的温度场分布相似,随着工件的进给,磨削弧区不断向前移动,磨削热迅速转移到工件内部。且在该载荷步下,P4热源模型和瑞利热源模型磨削弧区表面最高温度分别是597 ℃和615 ℃,其最高温度所在的位置距离磨削起点分别为7.2 mm和7.5 mm。

(a) P4热源模型P4 heat source model(b) 瑞利热源模型Rayleigh heat source model图5 第10个载荷步磨削表面接触区温度分布Fig. 5 Temperature distribution in contact area of grindingsurface at the 10th load step

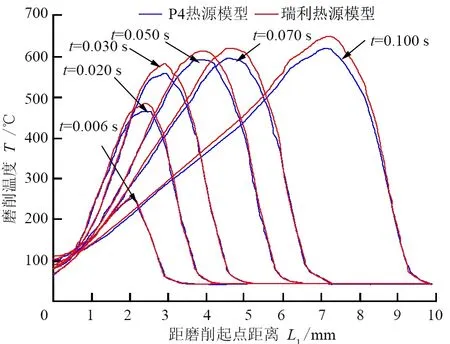

图6为P4热原模型和瑞利热源模型在不同时刻温度变化曲线。当t=0.006 s,距离磨削起点2.2 mm时,工件表面P4热源模型和瑞利热源模型的接触区温度分别为252 ℃和245 ℃。随着时间的推移,当t=0.02 s,距离磨削起点2.6 mm时,P4热源模型和瑞利热源模型计算出工件表面温度上升到492 ℃和481 ℃。几乎是t=0.006 s时温度的2倍。当t=0.030 s,距离磨削起点4.9 mm时,P4热源模型和瑞利热源模型分别上升至591 ℃和585 ℃。当t=0.100 s,距离磨削起点7.6 mm时,P4热源模型和瑞利热源模型计算磨削场温度达到稳态值分别为615 ℃和597 ℃。

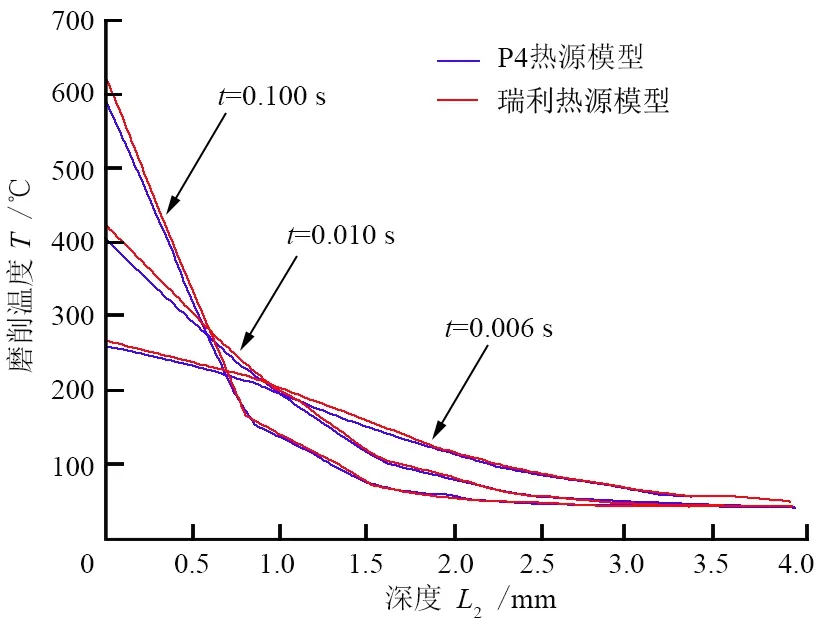

图7为不同深度下,不同时刻的磨削温度变化趋势。当t=0.100 s时,随着磨削深度的增大,磨削热快速下降;当磨削深度为0.8 mm时,表面磨削温度由615 ℃(深度为0)降低至161 ℃;当t=0.010 s和0.006 s时,由于工件表面未达到磨削温度峰值,此时,传递到工件内部的温度明显降低。

图6 不同时刻下工件表面磨削温度-随磨削起点距离的变化曲线

图7 工件表面磨削温度-深度变化曲线

图8所示为工件表面及亚表面的温度场,反映温度在表面不同深度下的分布状态。图8中的磨削温度都是随着距离磨削表面深度的增加而减小。P4热源模型和瑞利热源模型在d=0.50 mm时,温度分别降到了224 ℃和236 ℃,在d=0.75 mm时,两者温度基本下降到100 ℃左右。说明工件即便发生磨削烧伤,深度也不会超过0.75 mm。

3 试验验证

采用的试验方案与文献[16]相同。图9为温度随深度变化对比图。从图9中可知:距离磨削表面深度0.75 mm以内,无论温度实测值还是仿真值,都随磨削表面深度的增加基本呈负45°斜率降低。但是,P4热源模型预测的温度场变化曲线更接近实测值变化曲线,在d=0.25 mm时,与实测值温度相差最小,仅有8 ℃;在d=0.50 mm时,与实测值温度相差最大为12 ℃,此时瑞利热源模型与实测值温度相差为18 ℃。同时,相对于实测值,P4热源模型预测温度场变化误差值整体明显低于瑞利热源模型的,且相对误差值在3.0%~7.5%,而瑞利热源模型相对误差值在5.0%~13.0%,几乎是P4热源模型相对误差值的2倍。所以,采用温度匹配法建立的热源模型,能够较准确地预测距离工件表面不同深度的温度场变化,为磨削弧区的工件表面和亚表面由于磨削热引起的物理变化提供依据。

(a)d=0 mm(b)d=0 mm(c)d=0.25 mm(d)d=0.25 mm(e)d=0.50 mm(f)d=0.50 mm(g)d=0.75 mm(h)d=0.75 mm图8 工件表面及亚表面温度场(a、c、e、g为瑞利热源模型,b、d、f、h为P4热源模型)Fig. 8 Temperature field of workpiece surface and subsurface(a、c、e、g: Rayleigh heat source model; b、d、f、h:P4 heat source model)

图9 温度随深度变化对比图

4 结论

基于温度匹配法建立了磨削弧区热源模型,并与瑞利热源模型作对比,分析了磨削表面及其亚表面温度场的变化,结论如下:

(1)建立的磨削弧区热源模型可以准确预测磨削表面及其亚表面温度场的变化,相比于瑞利热源模型的结果,其与实际温度场的分布更加趋于一致。

(2)无论是实测温度值还是仿真值,在距离工件表面0.75 mm范围内,随着深度的增加,磨削亚表面温度基本呈负45°斜率降低,且建立的磨削弧区热源模型预测相对误差值约是瑞利热源模型的2倍。