大型拖拉机内提升臂断裂失效分析及热处理工艺

任树林,马星明,郝飞斐,张国毅

山西利民工业有限责任公司 山西太谷 030812

1 序言

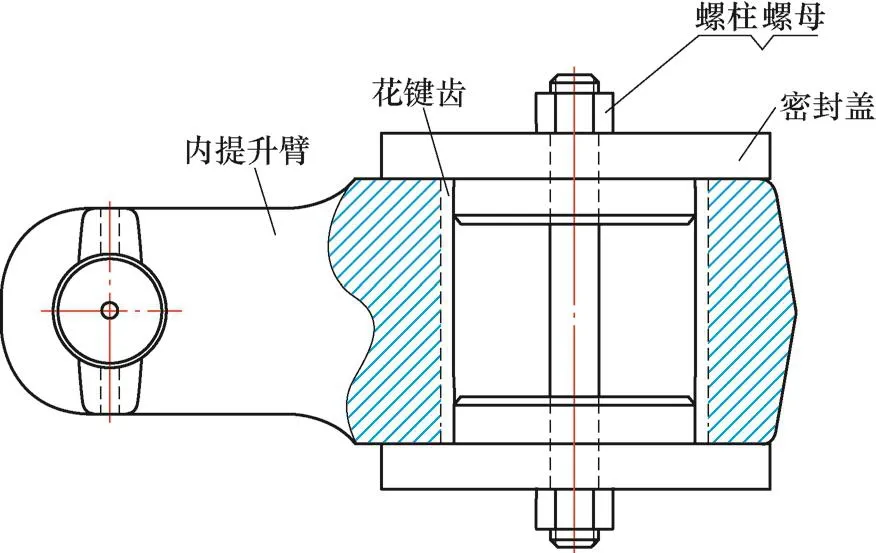

内提升臂是我公司为约翰·迪尔(天津)有限公司试制生产的90~120马力(1马力=0.735kW)APOLLO拖拉机提升器总成的重要零部件,如图1所示。内提升臂的技术要求:材料为42CrMo钢,热处理工艺为渗碳+直接淬火,渗碳层深度为0.89+0.25-0.13mm,F段硬度为50~55HRC,H段硬度为38~55HRC,G段硬度为38~45HRC,D段硬度为60~62HRC。

图1 内提升臂示意

拖拉机提升器和连接的大型农机具共同完成田间作业。内提升臂在提升器总成内工作、受力状态是非常恶劣复杂的,因此对内提升臂的性能、质量要求非常高。在产品试制前期,拖拉机在田间作业几十小时,出现内提升臂断裂,造成提升器无法工作。

2 内提升臂断裂失效分析

选取其中一件断裂的内提升臂:此件使用仅90h即发生横向断裂,如图2所示。

图2 内提升臂断裂部位宏观形貌

2.1 宏观断口形貌观察

从图2可以看出,开裂源位于箭头所指的内花键齿根部,其中左侧试件开裂源处有一长三角形裂块;右侧试件开裂源部位有一明显的疲劳源,周围有较宽的弧形疲劳扩展特征,整个断口呈浅灰色,平齐无塑性变形,该零件是典型的低周疲劳脆性断裂。

2.2 物理化学分析

在断裂部位切取化学成分、金相组织、断口分析试样,将剩余部分做硬度检测。

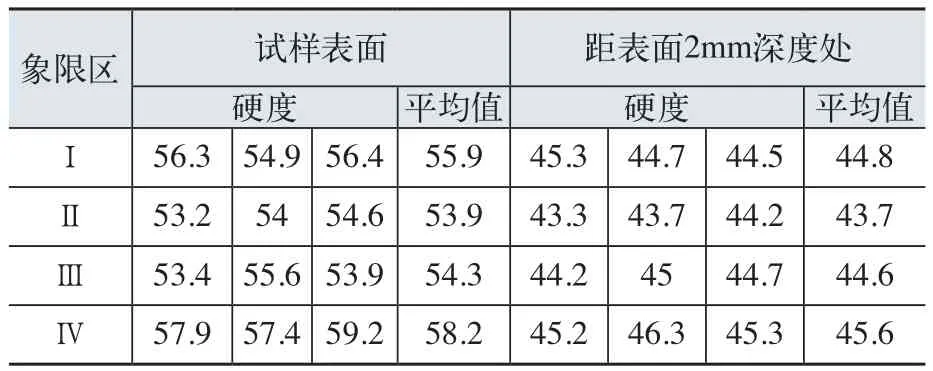

(1)硬度检测 在试样花键齿侧端平面上,按四象限分区做硬度检测,结果见表1。从表1可以看出,试样表面各象限区硬度值均高于零件G段硬度要求38~45HRC,而距试样表面2mm深处硬度基本在要求范围内。

表1 硬度检测结果 (HRC)

(2)化学成分 在断裂部位取样进行化学成分分析,原材料42CrMo钢化学成分在标准范围内[1]。

(3)金相分析 在断口部位取样进行金相分析,结果见表2。在花键齿根部观察到沿晶裂纹缺陷,如图3所示。断裂部位齿底表面颗粒状和网状碳化物形貌如图4所示。

表2 金相分析结果

(4)断口分析 裂纹开裂于内花键端面齿根部尖角部位,开裂源处较平坦,呈浅灰色细瓷状。在开裂源周围有呈“海滩状”分布的弧形疲劳段和二次裂纹,如图5所示。放大观察裂纹扩展区,疲劳裂纹较宽,属低周疲劳脆性断裂;高倍观察,开裂源区的断口为沿晶形貌,呈“冰糖状”,晶界上有细颗粒状碳化物,如图6所示。

图3 断裂部位表面渗层裂纹组织形貌(32×)

图4 断裂部位表面颗粒状和网状碳化物形貌(200×)

图5 开裂源断口低倍形貌(15×)

图6 沿晶开裂断口高倍形貌(1000×)

2.3 断裂失效分析

综合分析内提升臂断裂的原因:花键齿表面及根部经渗碳处理,造成表面碳含量过高并且表面渗碳层中存在粗颗粒状碳化物和网状碳化物,这些碳化物增加了零件的表面脆性,易导致零件在淬火过程中产生淬火裂纹。另外,零件在使用过程中渗碳层易剥落,降低了使用寿命。断裂部位(所取样品上)有深浅不一的沿晶裂纹,从形态上判断这些裂纹是淬火裂纹。由于齿根存在裂纹,导致该零件在工作仅90h后,在受力最大、应力集中最严重的部位产生疲劳断裂。

3 改进工艺试验研究

根据分析,要消除齿根部的淬火裂纹,就必须控制花键齿表面碳的集聚增加,减少表面渗碳层中产生密集的颗粒状碳化物和网状碳化物,以减轻或消除产生淬火裂纹的隐患。

由于零件的花键齿在渗碳后,利用机械加工的手段去除渗层工艺比较复杂,因此有效的工艺方法是,在渗碳过程中,避免内花键表面特别是齿根部渗碳。

要控制零件内花键表面少渗碳或不渗碳,经分析选择了以下方案进行试验研究。

3.1 涂刷防渗碳涂料的工艺试验

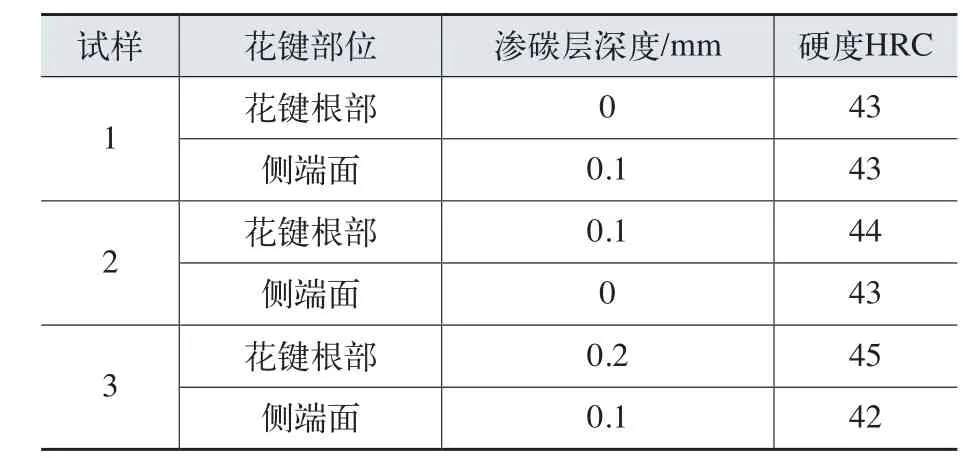

内花键涂刷防渗碳涂料试验数据见表3。试验结果显示:防渗碳效果良好,花键齿表面和齿根部无明显渗层,表面硬度符合产品技术要求(38~45HRC)。

表3 内花键涂刷防渗碳涂料试验数据

工艺过程及特点:涂刷涂料前,彻底清洗工件,除油除锈;涂刷有不均匀情况,尤其齿根部尖角处,应避免涂刷不到位造成漏涂;涂刷后要烘干;渗碳处理后要清洗;工作强度大,生产效率低,成本高。

3.2 设计防渗碳工装的工艺方案

利用机械密封原理,设计防渗碳工装(见图7)。工装由一对密封盖(材料HT200)组成,通过螺栓联接,保护住花键齿的两端面及整个齿部,起到隔离防渗的作用。密封盖可以重复使用,若出现密封面变形或烧损,可以加工修复后使用。

图7 防渗碳工装

工艺流程为:安防渗碳工装→渗碳→拆工装→淬火→整体回火→分段回火。同时优化渗碳工艺规范,调整参数,为减少粗颗粒碳化物和网状碳化物:渗碳保温后期,适当降低渗剂活性。改进后的试验结果见表4。

表4 内花键加装防渗碳工装试验数据

从以上试验情况看,有效控制了零件花键表面及根部的渗碳程度,显微组织正常,硬度符合产品技术要求,G段硬度38~45HRC。工艺特点:产品质量稳定,操作简单,工艺性好,工装可重复使用,生产效率高,成本低。

4 结束语

经过对断裂的内提升臂失效分析,认为断裂原因是由于零件在渗碳过程中,内花键及根部表面碳含量过高,渗层中存在粗颗粒状碳化物和网状碳化物,导致零件在淬火过程中产生淬火裂纹,在恶劣受力状态下,在应力集中最严重的部位发生疲劳断裂。经过改进热处理工艺,设计采用了防渗碳工装,得到了很好的防渗碳效果。后续生产的内提升臂零件,批量装配提升器总成,为用户提供了质量稳定的产品,取得了很好的经济效益和社会效益。