高精度激光熔覆工艺的熔池传热仿真

石 碧,陈雨飞,陆 伟,姜凌云

(1.苏州红叶医疗器械有限公司,江苏 苏州 215600;2.苏州市康力骨科器械有限公司,江苏 苏州 215600;3.江苏海洋大学,江苏 连云港 222005)

0 引言

激光熔覆是个急冷急热的过程,高精度激光熔覆的加热和冷却过程更快,并且同轴高精度激光熔覆不受熔覆表面结构的限制,能在极小的曲面构建复杂的熔覆结构,且熔覆结构具有可控性。因此,同轴激光熔覆在医疗植入物、精密加工、航天航空等领域的应用有着诸多优势。高精度激光熔覆的熔池直径仅有0.6 mm左右,在三维控制系统的控制下,甚至能够用来构建具有一定形状的空间结构。高精度激光熔覆的熔覆速率一般为0.01 m/s~0.05 m/s,并且熔覆环境在充满保护气(氩气Ar)的密闭腔室内,没有空气对流的影响,因此难以直接分析髋臼杯表面高精度激光熔覆的熔池传热状况。

目前,许多科研工作者进行了激光熔覆过程的仿真研究。大连交通大学的安晓龙等[1]归纳了激光打印时的熔池流动研究进展和各个领域应用进展,全面对比了多种数值模型,总结出仿真模拟是研究激光熔覆熔池传热情况的重要手段之一,并且数值模拟法具有一定的通用性,为以后关于激光熔覆热力分析的研究方法提供了全面的参考。新疆大学的黄海博等[2]研究了自由曲面激光熔覆的路径算法,并以45钢基材做实验,在表面熔覆一层铁基粉末,验证了算法的准确性,为复曲面的激光熔覆仿真的路径提供了理论依据。陕西理工大学的舒林森等[3]对铣刀盘吸光熔覆的修复过程进行仿真,分析了熔覆过程的三维温度场和引力场,根据损伤铣刀盘的受损情况建立了铣刀盘的三维修复模型进行模拟,得到了铣刀盘激光熔覆修复过程中的修复部位最高残余应力,并以此预先判定了铣刀盘在修复过程中不会产生开裂缺陷,提高了激光熔覆热力分析的实际应用价值。

1 熔覆模型

1.1 物理模型

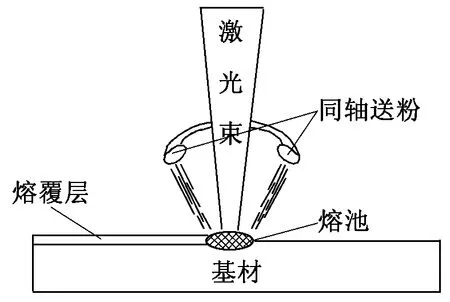

高精度激光熔覆示意图如图1所示。通过三维控制系统的控制,激光束和送粉装置能够在工作舱内沿着任意三维路径移动[4-5]。高精度激光熔覆过程复杂,为了简化模型便于计算,现提出如下假设条件:①同轴送粉送出的合金粉末预置在基材上,粉层厚度根据送粉量通过等价折算法计算[6];②材料各向同性,密度不随温度变化;③忽略熔池内流体流动的影响[7]。在计算预制粉末的等价厚度时,根据设备设定的送粉速率推出熔覆路径上与激光光斑直径相同宽度的一定厚度的粉层。在仿真过程中,将粉末的厚度折算成预置TC4合金板材的等价厚度,预置TC4合金板材的厚度计算公式如下:

图1 高精度激光熔覆示意图

H预置=H粉末×(1-ρ).

(1)

其中:H预置为预置TC4合金板材的等价厚度;H粉末为计算出的预置粉末的等价厚度;ρ为TC4粉末的孔隙率。

1.2 热源模型

根据能量守恒定律,当材料各向同性时,在同一时间内,每个单元上获得的热量等于从该单元流出的热量与该单元内的热量增量之和。激光热传导的能量方程如下:

(2)

其中:H(T)为随温度变化的焓值;t为热传导时间;K(T)为根据温度变化的导热率;T为温度;x、y、z为每个单元所在三维坐标的3个方向[8]。

熔覆过程是一个非线性的瞬态热传导过程,同轴激光热源在基材的上方做三维移动,熔覆区域处于位置和温度同时不断变化的过程,所以仿真模拟过程中加载的热源需要兼顾空间和时间的分布[9-10]。常见热源模型有高斯热源模型、双椭球热源模型、半椭球热源模型、三维椎体热源模型等。为了能更准确地模拟高精度激光熔覆过程中的温度场,实验中选用高斯热源模型,在等直径的圆范围里温度的高低按照高斯曲线分布[11-12],计算公式如下:

(3)

其中:q(x,y)为激光热源密度;λ为激光能量吸收率;P为激光功率;r0为激光光斑直径;r为光斑内计算点到热源中心的距离。

2 激光单道熔覆实验

采用InssTek公司的MPC1800X高精度激光熔覆设备进行实验,设备采用YLR-300光纤激光器。采用上海中恒4XC显微镜对熔覆路径进行观察。熔覆粉末和基材均为TC4钛合金材料,其中TC4粉末的粒度为150目。激光熔覆相关参数见表1。

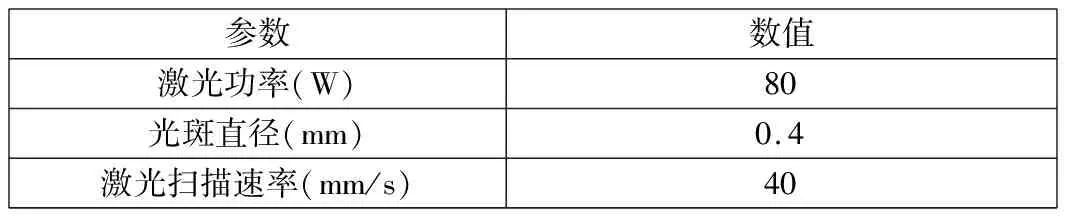

表1 高精度激光熔覆相关参数

实验结果如图2(a)所示,熔覆层的宽度为0.6 mm,高度为0.7 mm,熔覆层截面为半椭圆形。熔覆层的高度大于熔覆层宽度是因为TC4合金粉末从高处喷向熔池,导致部分粉末在到达基材前被加热融化。熔覆路径不连续,并且出现断层也是同轴送粉导致粉末不能均匀地铺在基材上。选取一处带有90°拐角路径的熔覆层将熔覆层剥落,并用显微镜放大50倍观察熔覆路径,观察结果如图2(b)所示。图2(b)中白色偏亮部分为熔覆路径,路径中的黑色部分为未去除的且与基材冶金结合的熔覆层。综上实验结果观察得到:在一定激光参数下,高精度激光熔覆的熔池直径大于激光的光斑直径,并且熔池厚度超过了熔池直径。

图2 单道高精度激光熔覆实验结果

3 熔覆过程仿真

运用ANSYS的参数化设计语言进行单道激光熔覆过程的仿真,以探究高精度激光熔覆在一定参数下的温度场。采用Solid70三维8节点热分析单元进行映射网格划分,每个节点具有温度自由度和位移自由度。采用生死单元技术模拟熔池移动的过程,已经被杀死的单元随着熔池的移动被激活,并被仿真计算。

利用上述模型,在软件上进行激光单道熔覆仿真,得到不同时刻的熔池温度场分布及不同方向的温度梯度分布结果。

图3为激光束移动不同时刻的温度场分布云图。由图3可知,不同颜色显示的温度梯度组成的图案呈现彗星状,且彗星移动方向和激光移动方向一致;在激光照射中心的左侧等温线分布稀疏,在激光照射中心的右侧未加热处等温线分布密集,呈现热积累现象。由图3(a)看出,在激光照射0.03 s后,光斑中心的温度达到了1 830 ℃,超过了熔覆材料TC4的熔点(1 668 ℃),中心温度达到熔点的区域呈圆形,直径为0.2 mm。由图3(b)看出,在激光照射0.045 s时,光斑中心温度达到2 125 ℃,且温度达到熔点的圆形区域直径为0.42 mm。由图3(c)和图3(d)可以看出,在激光照射0.06 s后中心温度已经达到2 358 ℃,在激光照射0.135 s后中心温度达到2 581 ℃,且温度达到熔点的圆形区域直径为0.55 mm。

图3 激光束移动不同时刻的温度场分布云图

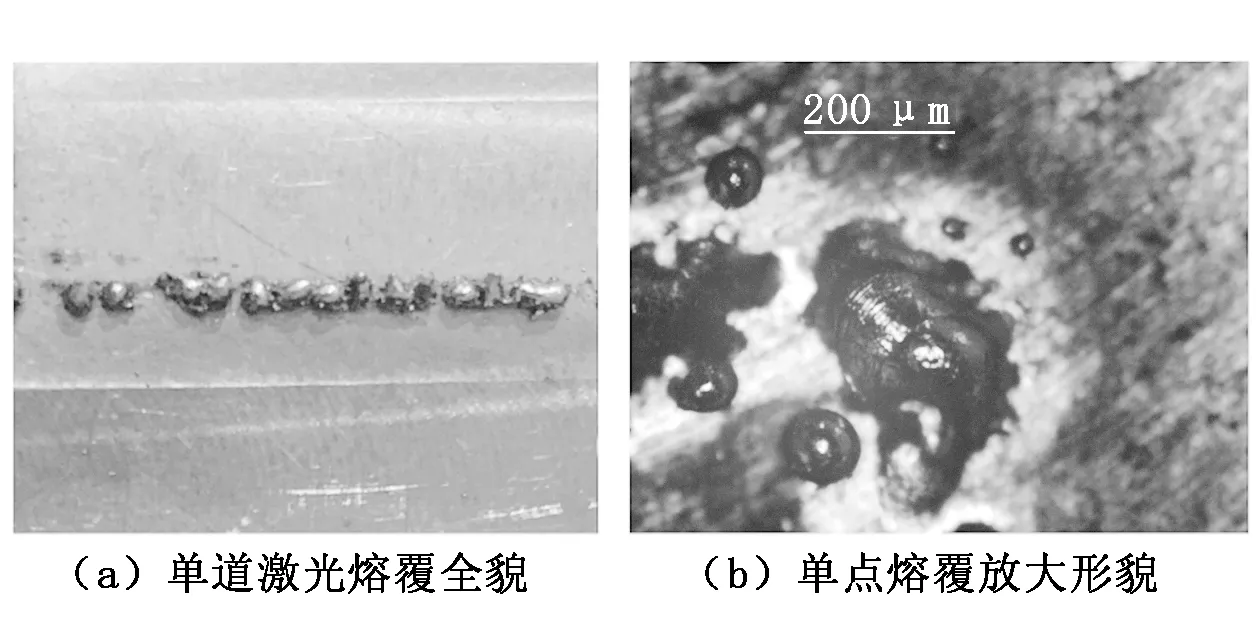

图4为不同时刻的激光照射区域中心温度折线图。由图4可以看出,在激光照射仅0.015 s时,照射区域最高温度便超过了1 500 ℃,接近材料熔点;在激光照射0.075 s后中心温度接近2 500 ℃,随后中心温度趋于稳定。

图4 不同时刻的激光照射区域中心温度

4 仿真结果验证

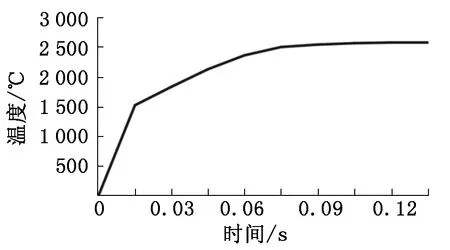

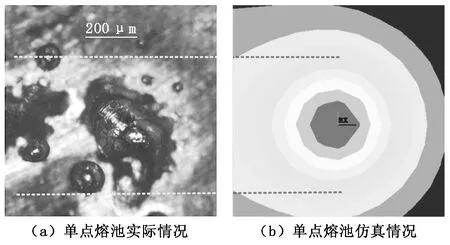

图5为实际熔池与仿真熔池的尺寸对比。经过测量,实际熔池的直径为0.589 mm,仿真熔池的直径为0.6 mm。通过对比可以看出,仿真的熔池尺寸与实际熔池尺寸大小基本吻合,出现误差的具体原因有:仿真软件定义与温度相关的焓参数时,由给定的部分焓值利用差值法推出材料的温度焓值曲线,与实际焓参数有一定差别;TC4粉末从熔池上方经过激光被喷射到熔池内,实际被激光加热的时间与仿真时设置的理论加热时间不同;模型划分的网格尺寸和高斯热源的时间步长对仿真结果有一定的影响。

图5 实际熔池与仿真熔池的尺寸对比

5 结论

使用ANSYS仿真软件建立了高精度激光熔覆过程的数值模型,并对熔覆过程进行仿真,实验结果证明了仿真结果的准确性,表明利用等价折算预置粉材厚度的方法是可靠的,利用该模型能够较好地模拟出高精度激光熔覆的熔池传热情况。

当采用功率为80 W且光斑直径为0.4 mm的激光以40 mm/s的速度熔覆时,只需要0.015 s便能将材料加热到熔点温度。通过仿真结果等温线的分布可以看出熔覆过程存在热积累作用,熔池移动过的区域等温线分布比熔池未经过的区域稀疏。