码垛机器人连接板参数化优化

李建功,赵翔宇

(华北理工大学 机械工程学院,河北 唐山 063210)

0 引言

优化设计是为了达到某些目标从多种方案中选择最优方案的一种设计方法[1]。它基于数学中最优化理论,将实际问题模型化,模拟各种约束条件,利用计算机进行分析,最终得到最合适的方案[2]。在机械设计中,优化设计不仅可以提高产品的性能,还可以降低制造成本,近些年发展迅速,已得到广泛应用。

ANSYS Workbench提供了两种优化方法:拓扑优化和参数化优化,这两种优化方法可以完成大部分的优化任务。拓扑优化是在特定的空间内,把整体分散为很多小单元,在特定的约束下求解结构中力传递的最优路径[3]。拓扑优化不需要设定结构的优化参数,它把材料密度的分布函数作为最优参数,去除对整体结构刚度影响不大的部分,在保证刚度的同时减轻重量[4]。拓扑优化已发展成为一种很完善的优化方法,被应用于很多工程领域。

参数化优化是基于变分技术和实验设计技术,利用目标函数对设计变量的敏感程度来进行计算的,因此适用于精确细致的优化分析,可以在设计空间对模型进行鲁棒设计、多目标驱动优化设计和六西格玛设计等[5]。参数化优化可以对结构、流体、热等单物理场进行优化,也可以进行多物理场耦合优化,设计参数容括CAD模型参数、APDL参数、温度参数、载荷参数等多种参数[6]。参数化优化设计包括直接目标驱动优化系统、相关参数系统、响应曲面系统和六西格玛设计系统[7]。

本文以码垛机器人连接板为优化对象,根据连接板的模型和实际情况选择参数化优化,采用目标驱动优化系统,通过MOGA多目标遗传算法进行计算。

1 参数化数学模型的建立

参数化数学模型包含设计参数、约束函数和目标参数三个要素[8],多目标优化的数学表达式为:

Minf(x)={f1(x),f2(x),…,fk(x)}.

gp(x)≤0p=0,1,2,…,l.

hq(x)=0q=0,1,2,…,m.

xia≤xi≤xibi=1,2,…,n.

x=[x1,x2,…,xn]T.

其中:f(x)为目标参数;gp(x)为不等式约束;hq(x)为等式约束;xi为设计参数;xia、xib分别为设计参数变化范围的上、下限。

2 参数化优化

2.1 参数化优化流程

参数化优化需要由ANSYS Workbench和Creo共同完成,Creo主要负责参数化建模,Workbench主要负责分析计算。从Workbench的主窗口进入Design Exploration环境,对各输入参数和输出参数进行有效设置,最终输出分析结果[9]。针对连接板的具体优化过程为:

(1)配置Creo软件和ANSYS Workbench软件的CAD接口,进行参数数据的双向传输。

(2)在Creo软件中对末端执行器连接板进行参数化建模,将水平板的厚度、两侧承托板水平部分厚度和竖直部分厚度作为设计参数,在其尺寸名称前加上Workbench能够识别的DS_前缀。

(3)连接板材料为Q235钢,在Workbench中对模型定义材料属性,进行网格划分,施加载荷和约束等,进行静力学分析和后处理,设置连接板质量、最大变形和最大等效应力为输出参数。

(4)定义设计变量类型并设置上、下限,选择DOE类型中的中心组合设计。

(5)求解完成后,通过权衡图、响应曲面、优化曲线等分析是否达到预期目标。

2.2 设置输入输出参数及其限制

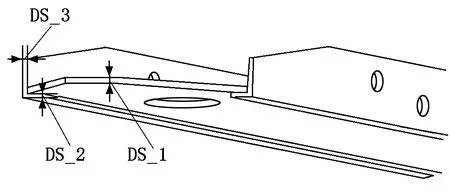

对末端执行器连接板参数化优化的目的是使连接板质量最小,同时结构强度在材料许用应力范围之内,优先选择对其变形和应力影响较大的参数。由前面对连接板的静力学分析结果可知,连接板两端谐波减速器安装孔周围变形和应力最大,两侧承托板连接处应力较大,所以水平板和承托板的厚度对这些地方的变形量和应力影响最大,因此将水平板的厚度P1、承托板水平部分的厚度P2和承托板竖直部分的厚度P3设置为设计参数,如图1所示,名称分别为DS_1、DS_2和DS_3,它们的取值范围如表1所示。将连接板的质量P4、最大等效应力P5、最大变形P6作为3个输出参数。

图1 连接板参数化模型

表1 设计变量的取值范围

进行优化时,既要设置设计变量的变化范围,对目标变量同样也有一定的约束和限制,以保证结果的合理性,满足实际情况。对于连接板来说,其最大等效应力要小于许用应力,在最大变形量尽可能小的同时达到质量最轻。这3个目标会产生多种目标函数,这些目标函数之间会相互影响,需要构造一个整体的最终目标函数,所以将质量最轻设置为最终目标函数。

2.3 多目标优化结果分析

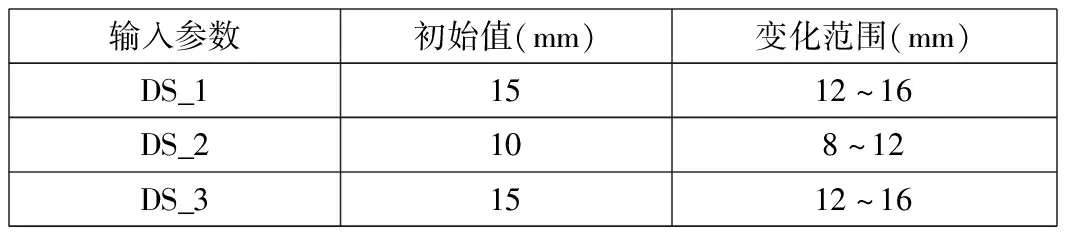

利用MOGA多目标遗传算法对连接板进行优化,通过目标函数迭代图看出,连接板质量最小的目标函数经过900次的迭代计算最终实现收敛,目标函数迭代过程如图2所示。

图2 目标函数迭代图

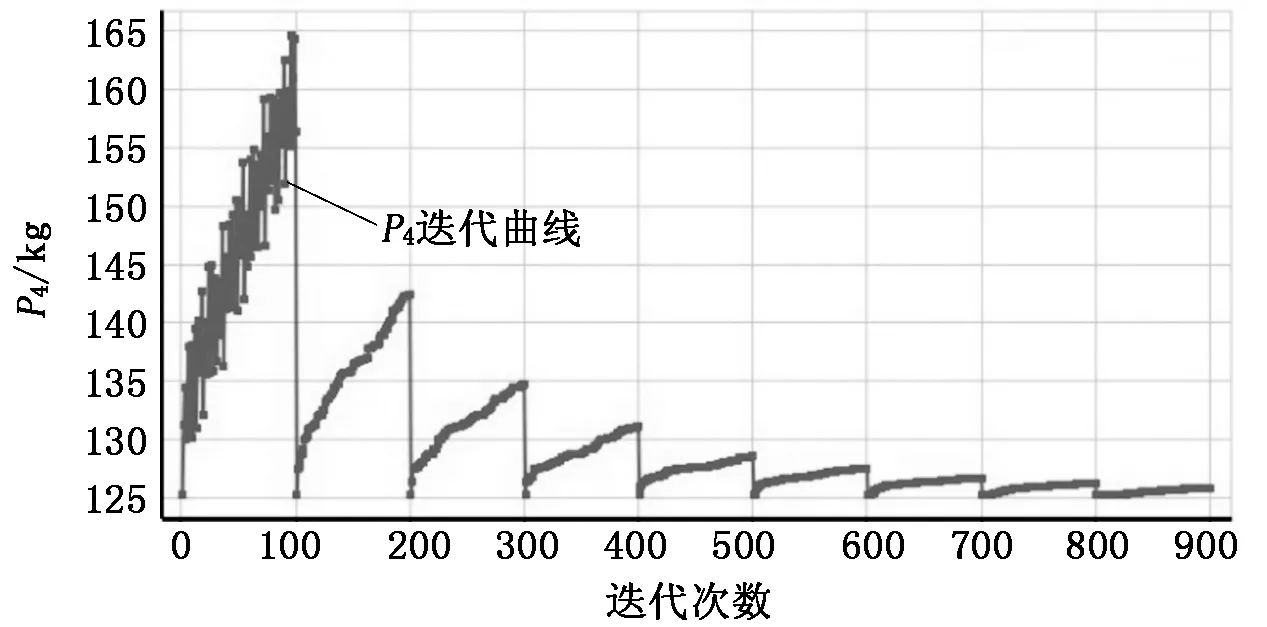

参数灵敏度分析可以快速直观地反映目标变量与设计变量之间的关系,即模型结果对模型某些尺寸参数的敏感程度,方便研究者迅速找到最为主要的设计变量。灵敏度分析图如图3所示,从灵敏度分析图中可直观地看出优化时连接板的3个设计变量对模型质量、最大等效应力与最大变形量的影响程度,敏感系数的正负及大小反映敏感程度。由图3可以看出:P1、P2、P3对P4的敏感系数分别为0.189 62、0.023 997、0.080 212,即水平板厚度对模型质量影响程度最大,承托板竖直部分厚度次之,承托板水平部分厚度影响最小;P1、P2、P3对P5的敏感系数分别为-0.316 61、0、-0.072 116,表明水平板厚度对最大等效应力影响最大,但影响为负,承托板水平部分厚度对最大等效应力没有影响;P1、P2、P3对P6的敏感系数均为负,表明3个设计变量对最大变形量影响均为负,影响程度最大的为水平板的厚度。综合以上结果可知:除了承托板水平部分厚度对最大等效应力值无影响外,其余各设计变量对目标变量均会产生影响,水平板厚度对整体的质量、等效应力值与最大变形量影响最大,设计优化时要优先考虑,以方便实现对连接板的优化与改进。

图3 灵敏度分析图

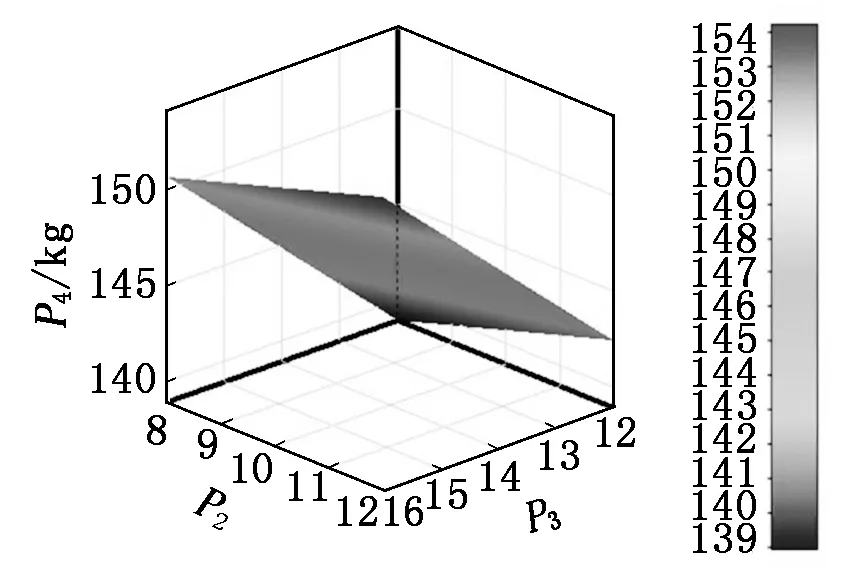

响应曲面图能够表示输入参数和输出参数之间的关系。对于连接板模型,将其3个尺寸作为输入参数,通过响应面分析过程,生成输入参数对总质量、最大等效应力和最大变形量的响应曲面。响应曲面图可以选择2D或者3D显示形式,3D响应曲面图可以更形象直观地反映设计变量与目标变量的关系,通常X轴和Y轴为两个设计变量,Z轴为一个目标变量。对于连接板的3个设计变量,可以约束其中一个以显示另外两个对结果的响应,所以响应曲面图的输出结果并不一定是权衡全局的最优结果。图4、图5、图6分别为P1与P2、P1与P3、P2与P3组合对结构质量的响应。

图4 P1与P2对结构质量的响应

图5 P1与P3对结构质量的响应

图6 P2与P3对结构质量的响应

系统对目标变量响应计算完成后,会自动筛选出3组最优候选设计点,如图7所示。通过比较可以看出:3组最优设计点全部为三星,设计变量和目标变量非常接近,所以根据实际设计要求,3个设计变量可以分别用相同值表示,变量修正表如表2所示。

表2 优化前、后变量参数修正表

图7 最优候选设计点

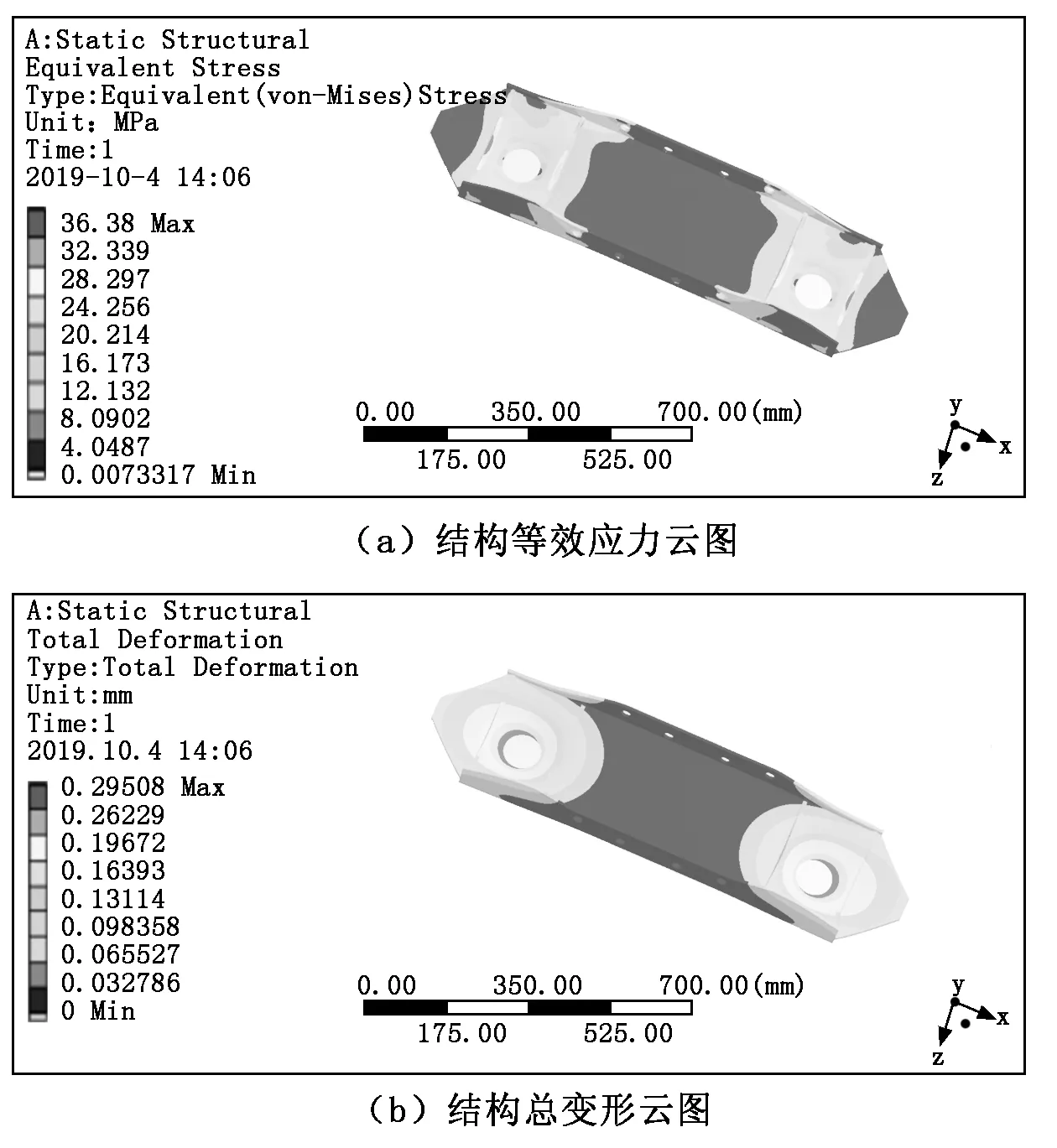

在Workbench中将设计参数更改为修正后的值,分别为P1=12 mm、P2=8 mm、P3=12 mm,在施加相同约束条件和载荷的情况下再次对末端执行器连接板进行静力学分析,得到等效应力云图和变形云图如图8所示。

图8 优化后静力学分析云图

由于3个设计参数全部变小,也就是板变薄了,虽然使得质量减小,但是总变形和等效应力均小幅增大,但均未超出许用范围,说明在不影响材料刚性的前提下,轻量化提高,小幅度变形和应力增大对实际影响是可以忽略的。考虑到这种结果,再次进行优化,在连接板两端相应位置加上高为25 mm的筋,再次进行静力学分析,得到的结果如图9所示。

图9 加筋后静力学分析云图

最终将优化前、优化后和加筋后的结果统计如表3所示。

表3 优化前、后及加筋后的变量参数修正表

3 小结

优化前连接板的总质量为156.44 kg,优化后为124.97 kg,比优化设计前降低了20.1%,轻量化效果明显。模型最大变形量由0.344 58 mm增大到0.637 06 mm,虽增大了84.9%,但是变形量仍小于技术要求的变形值1 mm;最大等效应力由41.799 MPa变为优化后的56.405 MPa,比优化前增大了34.9%,但仍小于材料的屈服强度235 MPa。

优化前连接板的总质量为156.44 kg,第二次优化后为130.86 kg,比优化设计前降低了16.35%,轻量化效果仍很明显;最大变形量由0.344 58 mm变为0.295 08 mm,比优化设计前降低了14.37%,使结构刚性提高显著;最大等效应力由41.799 MPa减小到36.38 MPa,降低了12.96%,力学性能提升明显。综上所述,经过两次优化改进,连接板在轻量化的同时力学性能显著提高。