基于ABAQUS的U形件弯曲过程模拟研究

陈明航,庞红迪

(南阳职业学院 机械与汽车工程学院,河南 南阳 474500)

0 引言

弯曲成形是利用金属的塑性变形,将板料弯曲成一定角度从而成形为所需形状工件的一种成形工艺,是冲压加工成形常见的工序之一[1]。由于弯曲成形过程中涉及到材料复杂的力学状态变化,因此仅靠传统的实验分析和经验公式计算是很难相对准确地来描述这个过程的[2-3]。

鉴于实验法和经验公式的局限性,1967年Marcal等[4]提出的弹塑性有限元法开始应用于材料成形领域,极大地推动了数值模拟技术的发展。20世纪80年代初随着汽车工业的快速发展,汽车覆盖件模具市场的需求急剧增加,材料成形数值模拟技术再次成为研究的重点,一些工业大国在此基础上推出比较先进的数值模拟软件,如ABAQUS、DYNAFORM、PAM-STAMP等[5]。利用数值模拟技术对板料成形过程进行模拟分析可以得到较为准确的分析结果。本文利用ABAQUS软件对U形弯曲成形过程进行模拟研究,通过对板料成形过程中的应力应变状态变化的分析,从而进一步对实际的成形过程进行指导和验证。

1 弹塑性变形理论

在板料冲压成形领域中,数值模拟研究大多都基于材料的大变形弹塑性理论[6]。ABAQUS中采用Mises屈服理论来定义材料的各向同性屈服。Mises屈服准则[7]为:在一定的变形条件下,当受力物体内某一点的应力状态的等效应力达到某一与应力状态无关的定值时,材料就发生屈服现象[8]。其数学表达式为:

(Rx-Ry)2+(Ry-Rz)2+(Rz-Rx)2+6(τxy2+τyz2+τzx2)=2REL2=6K2.

(1)

其中:Rx、Ry、Rz分别为x、y、z方向的主应力;τxy、τyz、τzx分别为xy、yz、zx平面的切应力;REL为材料的下屈服强度;K为材料的剪切屈服强度。

用主应力表示为:

(R1-R2)2+(R2-R3)2+(R3-R1)2=2REL2=6K2.

(2)

其中:R1、R2、R3分别为第一、第二、第三主应力。

(3)

通过对标准试样进行单向拉伸或压缩获得材料性能实验曲线如图1所示。随着外负载的逐渐增大,材料初期主要表现出线弹性性质;当外界应力值超过材料的屈服应力后,材料刚性下降并发生塑性变形,卸载后,弹性变形消失,而塑性变形保留[9]。冲压弯曲成形就是利用卸载后材料保留的塑性变形将其成形为零件的形状。

图1 材料的加载卸载过程

2 建立有限元模型

以常见的U形弯曲为例,如图2所示,板料为黄铜H62,厚度为0.6 mm,材料的弹性模量E=105 GPa,泊松比μ=0.345。

图2 零件的几何模型

通过对H62板材的标准试样进行拉伸试验,得到材料的名义应变ε名和名义应力R名,经过式(4)和式(5)转化后得到其真实应变ε真、真实应力R真:

ε真=ln(1+ε名).

(4)

R真=ln(1+R名).

(5)

在分析前对模型进行适当简化,既可以节省计算时间,同时还可以提高计算精度。首先对于板料而言,一方面U形弯曲在成形过程中板料沿着宽度方向上的应变几乎为零,另一方面U形弯曲过程的应力应变都是左右对称分布,因此板料可以简化为平面轴对称模型。其次对于工具模,考虑到成形过程中主要是板料发生变形,所以分析时假设工具模都为理想的刚性部件。将凸模简化为由一条弧线和直线组成的轮廓曲线,并使其绕参考点(RP)旋转一定的角度来实现凸模不断地挤压板料并贴紧凹模的过程。分析过程中由于板料右端和凸模始终接触,为了避免在计算时造成不收敛,将板料右端面简化成圆弧形。简化后的装配实体模型如图3所示。

图3 简化后实体模型 图4 网格划分后的分析模型

对板料赋予H62的材料属性参数和截面参数,为了避免产生体积自锁和收敛困难,选择一次缩减积分单元(C3D8R)对板料划分网格,并在板料和凹模的接触部位和变形比较大的部位划分较细的网格。网格划分后的分析模型如图4所示。

由于弯曲过程中变形比较大,因此在定义载荷步时需要将几何非线性打开(Nlgeom,on)。弯曲过程是凸凹模与板料不断接触、作用的一个过程,因此在Interaction功能模块和Load模块中,分别定义工具模和板料之间的接触以及载荷边界条件等。通过模拟发现当凸模绕固定的参考点逆时针旋转52°时,板料完全贴紧在凹模上,弯曲成形比较充分。因此在Step功能模块中第二步加载分析时设置工具凸模绕参考点逆时针旋转52°,第三个分析步卸载,设置工具凸模逆时针旋转10°,提交分析,结果如图5所示。

由图5(a)可以看出:弯曲成形过程中最大应力值为877.5 MPa,出现在弯曲圆角处,此位置正是成形的主要变形区域;图5(b)中塑性应变云图反映了成形过程中材料发生塑性变形的程度,等效塑性应变PEEQ的值大于0,表明材料产生了屈服现象,其值越大就代表发生塑性变形的程度越大;图5(c)中接触压强CPRESS反映了接触面上的相互作用力,其在弯曲成形底部靠近中心处最大,通过接触压强可以计算出接触面上的法向接触力。

图5 同一材料属性下U型件弯曲的结果云图

在板料绕参考点旋转过程中,U形件靠近底部中心部分的材料在成形过程中并没有发生太大的塑性变形[10],而利用ABAQUS进行有限元模拟分析时,可以根据单元的变形程度在不同部位设置不同的单元材料属性,在大变形部位采用弹塑性材料,在小变形或者不变形的部位,可以使用线弹性材料。

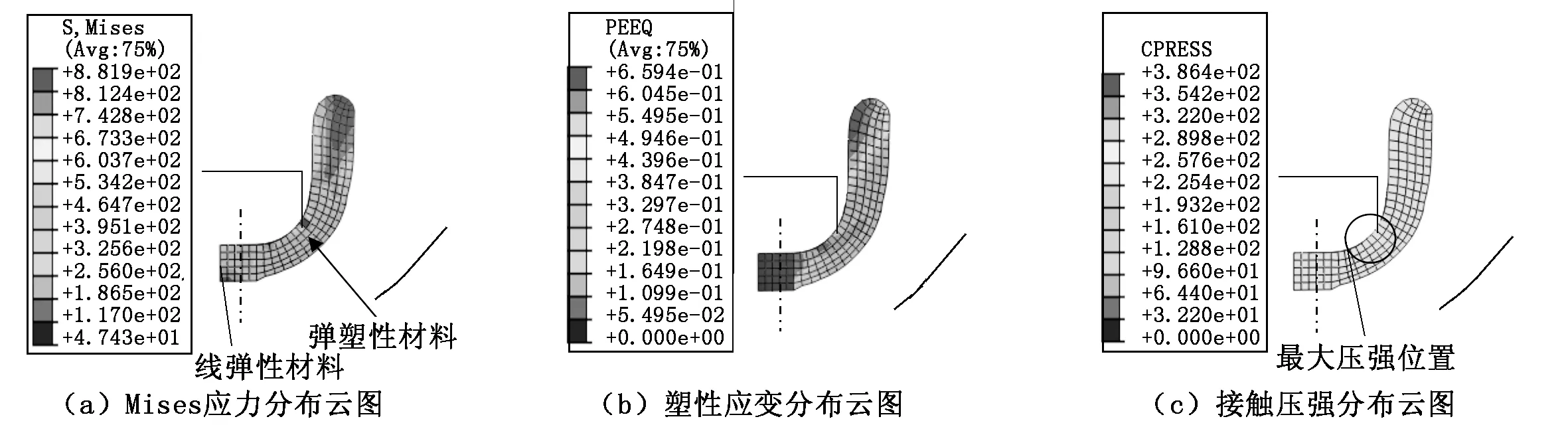

因此假设从距离板料左端中心1 mm处将板料分成两部分(如图6虚线两侧所示),虚线左边部分赋予线弹性的材料属性,虚线右边部分选用弹塑性的材料,其他设置条件不变,并提交分析,结果如图6所示。

图6(a)中最大应力值为881.9 MPa,同样出现在U形弯曲的弯曲圆角处;由于U形弯曲底部的材料设置为线弹性材料,理论上不会发生塑性变形,因此在图6(b)中U形件底部材料的塑性应变值为0,与理论相符合;图6(c)中接触压强的最大值不是出现在U形弯曲的底部,而是在U形弯曲的弯曲圆角处。

图6 不同材料属性下U型件弯曲的结果云图

3 模拟结果分析

上述结果显示,在同样的成形条件下,当在板料的不同部位设置不同材料属性时,成形过程中的受力及变形特点是有所不同的。对比图5和图6可以看出,明显的变化有3点:①最大接触力位置的变化,这是因为弯曲件底部的材料为线弹性材料,只发生弹性形变,而在凸模推动板料绕参考点转动过程中,板料的塑性材料部分与工具凹模紧密接触,特别是在凹模圆角处,因此最大接触力位置出现在U形弯曲的弯曲圆角处;②最大接触力值的变化,由于发生塑性变形的材料面积减小,因此导致最大接触力变大;③成形精度的变化,图6中卸载后U形件底部圆角以上材料并没有完全贴在凹模上,弯曲成形不充分,这也是由于弹性材料的弹性变形的恢复所造成的塑性应变量不足,因此为了形成合格的弯曲形状,需要增大凸模的旋转位移;相对于图5所显示的结果,图6模拟的结果更接近实际成形过程。

4 结束语

利用有限元的弹塑性分析理论,对弯曲成形过程进行模拟,恰当地解决了成形过程中材料的非线性及接触问题,通过对板料的不同部位设置不同材料属性,得到了较为理想的模拟分析结果。以有限元为核心的CAE模拟分析为实际成形过程提供了理论参考。