高压油泵单元壳体随行夹具开发*

魏 伟,张同兵

(宝鸡机床集团,陕西 宝鸡 721013)

0 引言

随着智能制造理念的不断发展,工装夹具在工艺准备中的重要性日益凸显。现代工装夹具的发展方向为柔性、精密、标准、智能。传统的工装夹具适用于人工上下料,却不能满足自动化的需求。因此,夹具本身具有的自动化程度、柔性以及调整时间的长短极大地影响了整个制造环节的效能。夹具标准化接口作为制造工艺的链接纽带,重要性日益显现,采用先进的夹持技术和标准化接口可以实现工件的高效可靠夹持,大大节省了装夹时间,提高了机床的有效使用率,从而提高了生产效率,降低了加工成本。而夹具与自动化的结合又是自动化产线和智能制造的紧迫需求。本文开发的高压油泵单元壳体随行夹具是将夹具和自动化生产线运行有机结合的大胆尝试,为复杂外形零件的多工序、多工种自动化加工探索出一个新的方向。

1 随行夹具的功能要求

高压油泵驱动单元的主要功能是提供燃油泵的动力。壳体零件作为高压油泵驱动单元的核心关键零件,其精度和加工质量直接决定了高压油泵驱动单元的最终水平。

高压油泵驱动单元壳体是材料为AC4B JIS H5202的铝合金不规则异型零件,需要分别采用数控车床和立式加工中心进行加工。为了实现自动化生产线的生产方式,提出了机器人的装夹实现标准化、快速、可靠装夹的要求。所以开发的随行夹具必须满足车床装夹、立加装夹、机器人夹持的标准化、通用化要求。

2 高压油泵驱动单元壳体零件加工工序分析

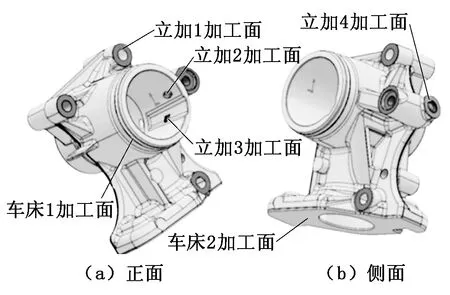

高压油泵驱动单元壳体零件为典型的空间孔系零件,各空间孔有严格的空间位置要求,其各工序加工示意图如图1所示。其中两垂直孔系既有内孔加工也有外圆加工,同时有很高的粗糙度要求,必须采用2道工序的车床完成加工;其他孔分别通过立加的4道工序完成加工。

图1 壳体零件各工序加工示意图

传统的壳体零件加工也是采用车床和立加两类机床完成不同工序的加工,其中车床的2道工序加工是采用毛坯外形定位装夹,以加工车床1加工的孔定位完成另外垂直孔的车床2加工工序,两工序在加工过程中必须采用专用的夹持工装装夹;4道立加加工工序因所有孔系相互间都有严格的位置度要求,加工方法是用加工中心在毛坯上加工出定位基准,或者利用前道工序车床加工的孔作为定位基准在立加机床上进行定位装夹,从而达到所有孔的加工位置度要求。

传统的工艺方法中零件多次装夹,基准相互转换,导致零件加工的效率低、加工精度分散度大;每台机床均采用了不同的装夹方式,专用夹持工装采用人工操作,由于夹紧力的变化导致零件装夹过程的变形无法精确控制;由于零件的不规则外形,在实现机床自动化装夹时难度增加,同时,也使实现机器人自动化夹持成为无法解决的难题。

3 随行夹具原理及结构分析

在壳体零件传统的6道工序加工中,车床加工过程的工件旋转和立式加工中心加工过程的刀具旋转是两种不同的加工方式,对工件的夹持位置、回转的平衡性都有不同的要求。要实现各工序加工过程的自动化装夹,同时使用机器人完成零件的自动上下料,就必须将各机床和机器人的装夹采用标准化、通用化方式。

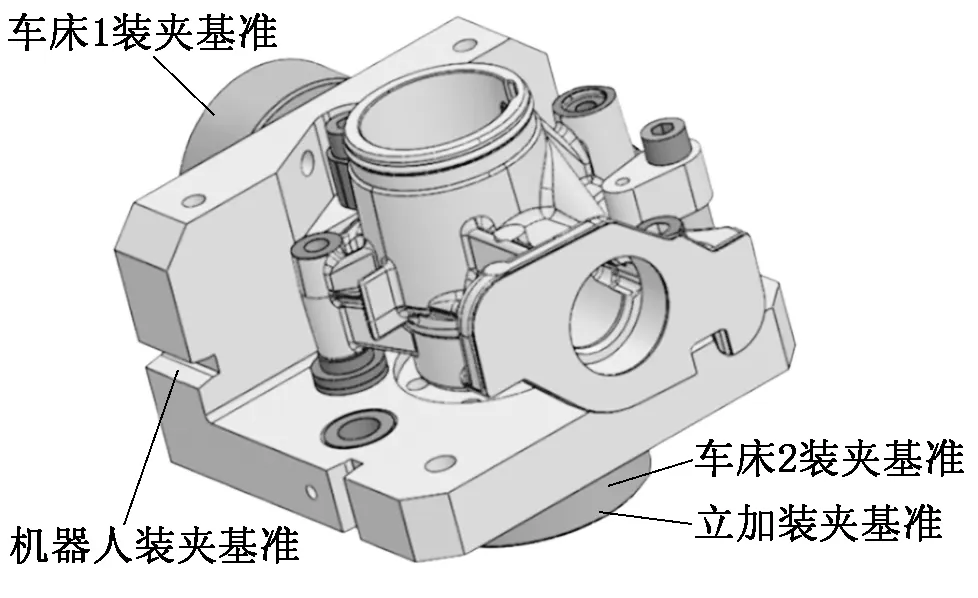

在车床加工过程中通常采用配液压回转油缸的液压卡盘来实现快速可靠的自动夹持。零点定位的装夹方式是目前加工中心设备采用的可互换的、标准化的工装和零件装夹方式。机器人常用的零件抓取方式有两爪和三爪,三爪的方式多用于圆形回转体零件的自定心夹持,而两爪夹持则需要零件外观是有规则的矩形结构。针对机床和机器人的这些装夹特点,将不规则外形的壳体零件安装在一个夹具上,此夹具不仅设计有车床夹持的标准化装夹基准来实现液压卡盘夹持,同时设计有立加夹持的标准化装夹基准实现零点定位夹持,也设计了机器人手爪的装夹基准实现两爪夹持。夹具与零件随行在各工序间流通,即采用随行夹具的方式实现零件自动化多序加工,随行夹具三维模型如图2所示。

图2 随行夹具三维模型

在自动线运行过程中,机器人两爪夹持机器人装夹基准使得随行夹具带壳体零件在各工序间自动流转。在车床工序加工两垂直孔时,机床液压卡盘分别夹持车床1和车床2装夹基准,完成车床工序加工。在立加加工时,各工序机床在不同空间位置的零点定位接口夹持统一的立加装夹基准,完成立加4个工序孔系的加工。

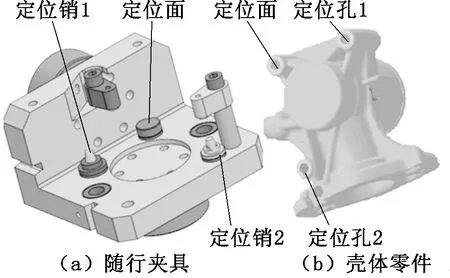

为使壳体零件能够可靠地安装在随行夹具上,必须根据随行夹具的要求先加工出定位基准,通过采用典型的一面两销定位方式(如图3所示)使零件和随行夹具结合成一体,完整地将零件定位基准传递到随行夹具的各装夹基准上。

图3 壳体零件的一面两销定位方式

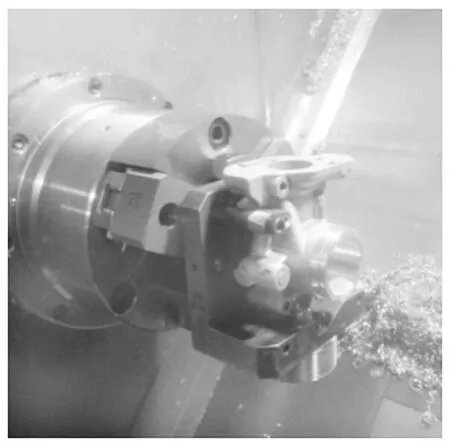

在本方案中,通过立式加工中心先加工出定位基准,然后将壳体零件毛坯安装到随行夹具上,此随行夹具将车床加工定位基准、加工中心装夹定位基准、机器人夹持定位基准统一集中在一起。2道车床工序采用液压卡盘的夹紧方式(如图4所示),4道立加工序采用零点定位的定位夹紧方式(如图5所示),机器人夹持卡爪采用标准的两爪夹持方式(如图6所示)。在加工设备上制作相应的标准化工装接口,使各装夹基准与随行夹具上一一对应,既保证了各工序加工过程中的精确定位,也解决了自动化生产中机器人夹持异型工件定位不准的问题,从而解决了异型零件大批量自动化加工的难题。

图4 车床加工液压卡盘的夹紧方式

图5 立加零点定位装夹

图6 机器人夹持

4 结语

通过随行夹具的应用,将异型壳体零件加工的各工序标准化装夹基准和机器人的标准化夹持基准设计到一个随行夹具上,实现了异型零件多工序的自动化加工,提高了装夹精度和可靠性,使加工零件精度大幅度提高。由于采用了标准化的接口,可在随行夹具外形不变的情况下使类似壳体零件的混线柔性自动化生产成为可能,为智能制造打下坚实的基础。