基于ECT的疏浚管道泥浆浓度测量

张群 李日新 江攀

摘 要:本文运用ECT技术对疏浚管道内泥浆的浓度进行了测量,提出了可以用于计算疏浚管道内泥浆浓度的数学模型。运用仿真计算的方法对ECT传感器进行优化设计,并利用现有的加气输送试验台结合优化设计后的ECT传感器进行了相关实验。实验结果表明,在初始测量阶段的误差较大,随着测量进行误差减小。当泥浆的浓度在25%-40%之间时ECT传感器的计算值与实际值之间的误差相对较小。

关键词:电容层析成像;泥浆浓度;优化设计;疏浚工程

中图分类号:U61 文献标识码:A 文章编号:1006—7973(2020)07-0058-05

1简介

疏浚船舶在开展疏浚工作过程中,管道内泥浆的输送要在安全可靠的基础上根据相应的优化目标,采用合理的优化方案完成泥沙输送的任务。目前泥沙的高效输送是疏浚业关注的焦点[1]。虽然我国在这种大型疏浚船舶领域已经达到了世界先进水平,但是仍然有许多问题没有得到解决。其中疏浚管道内浆体的流动特性是该领域的一个难题[2,3]。

在疏浚过程中,泥浆的流动特性是输送土质的特性与绞刀的转速、泥泵的转速以及挖泥船的横移速度等多种因素相互作用的结果[4]。在输入功率相同的情况下,泥浆的浓度升高,泥浆的流速就会降低。当泥浆的流速低到临界流速时,泥浆中的泥沙就会沉降造成管道的堵塞。泥浆的流速升高,泥浆的浓度就会降低,输送泥沙的量就会减少。同样达不到提升疏浚作业效率的目的。

在实际疏浚过程中,影响疏浚作业效率的主要因素是:泥浆浓度和流速。目前在很多设计中对于泥浆浓度的计算都是基于《疏浚工程手册》上的经验公式,这与实际情况差距很大。而泥浆的临界流速与施工现场的土质有关。本人所在的实验室为了研究上述因素对疏浚管道内流体流动特性的影响,搭建了疏浚仿真试验台,进行了基于不同土质的固/液两相流输送实验,对不同土质泥沙的沉降与堵管问题进行了研究。开展了加气输送实验,对泥浆的加气减阻特性进行了研究[5]。较单相流而言,描述两/多相流的数学模型更为复杂,随着流动的进行,两/多相流的形状和介质分布在不停发生变化。特别是当其中存在气相的时候,气体的可压缩性使两/多相流的变化更无规律可循,难以用公式进行描述。对于两/多相流关键参数的准确测量与实时测量是目前两/多相流领域关注的热点问题也是难点问题[6]。

目前疏浚船舶上普遍采用的γ射线浓度仪,由于该仪器具有一定的辐射,对人体有一定的危害,在人群密集的区域使用有很大困难。电容层析成像技术(ECT)是由医学上的CT技术发展而来,在上个世纪八十年代由英国曼彻斯特大学提出[7],经过三十多年的发展已经广泛运用于多相流领域[8]。JAWORSKI等[9]运用8电极ECT传感器对管道内气/固两相流进行了研究。Kimoto等[10]在研究人的头部温度分布时运用了ECT技术进行成像。Ostrowski K等[11]运用ECT技术对气/固粉末运输进行了可视化监测。Li等[12]运用流量调节装置、微波传感器和ECT对油/水/气三相流的水包油比、流速等参数进行了测量,结果较为准确。Forte G[13]等运用ECT技术对两种不同物理性质的粉末进行混合和分离过程监测。Che[14]等运用了两种类型的ECT传感器对Wurster型流化床内的气/固流动进行了监测,并用互相關方法计算固体速度。Da等[15]设计了一种新型的金属丝网传感器,运用该传感器对工业中的油/气管道进行测量,该ECT系统可以达到每秒5000帧的采集速度和2.8mm的空间分辨。Wang等[16]首次将ECT技术引入工业大型流化床的检测中,设计了直径1m的ECT电容传感器,提出了大型ECT在设计中必须解决的一些问题。

2 ECT传感器的基本原理和浓度测量相关模型

如图1所示,电容层析成像系统包括三部分:传感器系统、数据采集与处理系统、图像重建系统。传感器系统,在流动介质的管道上放置多个传感器,这些传感器的放置满足一定的规律并构成传感器阵列。电容数据采集系统,包括多通道的数据采集控制,电容/电压转换,D转换机通讯接口等。其中电容/电压转换电路是整个测量系统中的关键与难点,用于成像的数据就是该系统采集并传输给计算机的数据,成像的准确性及实时性很大程度上依赖于数据采集系统的精度和速度。图像重建系统,成像系统采用的是pc机,它主要负责对外围接口电路发出指令,控制数据采集系统采集数据并从数据采集系统接收数据,然后采用相应的算法进行图像重建和图像显示。由于管道内各相介质具有不同的介电常数,当管道内各相组分浓度发生变化时,会引起多相流混合体等价介电常数的变化,从而使传感器电极之间电容发生变化,电容值的大小反映了多相流介质相浓度的大小和分布状况。通过测量各极板间的电容值就能得到管道内的介质分布信息。图像重建系统接受数据采集与处理系统传递的电容值信号,通过相应的算法,重构出反映管道内流体物质结构的图像。

2泥浆浓度传感器的优化设计

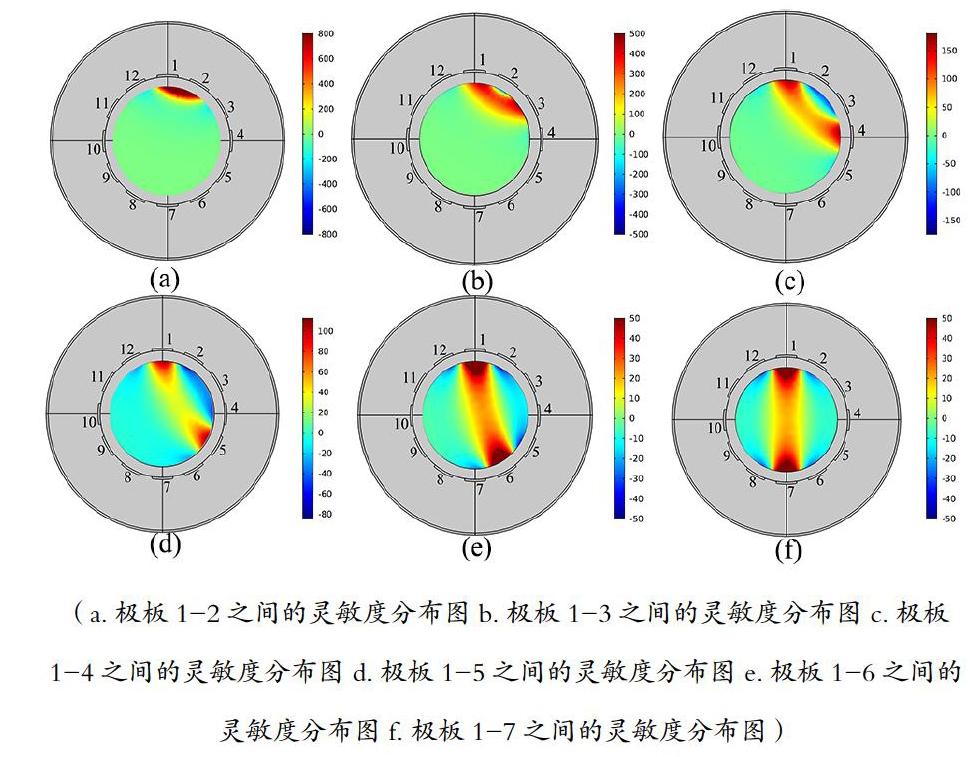

ECT系统的传感器主要是由环绕着被测管道周围的电极板所组成的,这些电极板的作用是接受施加的电压,将被测场内的物质分布通过极板间电容值的形式体现出来。对于传感器的设计主要要求:灵敏度好,被测区域内物质分布的变化可以通过各个电极板间的电容值体现出来。为了解决上述问题,研究人员主要采用了:对传感器进行相应的优化设计,根据实际情况设计出较好的传感器。针对特殊的需求,设计出新式的传感器。目前采用的方法主要有:正交实验法[17-20]、相关曲线法[21]、响应面法[22]和智能优化算法[23-24]。这些方法主要考虑了绝缘管道厚度、绝缘屏蔽层相对介电常数、电极张角、外屏蔽层内径等因素。因为未经优化的ECT系统对于靠近测量电极处的区域灵敏度较高,而管道中心区域的灵敏度较低,这样使得ECT系统对管道中心区域成像的能力较差。经过优化后的ECT系统,敏感场分布更加均匀,对管道中心区域的成像能力更好。

传感器参数优化设计问题实际上是一个约束条件的最优化问题[25],其目标函数为:

上述目标函数中:h-管道壁厚度,ε-管道壁介质的介电常数,d-屏蔽层的内径,θ-极板的张角。

本文采用聚酯塑料绝缘管道作为其实验管段,管道内径为50mm,厚度为5mm,其介电常数为10,壁厚及管道的材料都己确定,故上式目标函数中h及ε经确定,因而只需确定电极板的宽度及屏蔽层内径尺寸。由于目标函数与各变量的关系相当复杂,不可能用解析的方法加以描述,即不能找出相关的显函数表达式,故不能用解析方法求解,只能采用数值法进行分析。

由表分析可知:P值最小时对应的极板宽度为10mm,屏蔽层内径为110mm,依据上述原则,采用此数据进行敏感度求解时,其敏感度均匀性最好。因此传感器的具体设计为:介电常数为10的聚酯塑料绝缘管道内径为50mm,厚度为5mm,电极板采用铜质电极板极板宽度为10mm,屏蔽层内径为110mm,优化设计后的电容层析成像灵敏度分布图如下所示。

3流量测量实验结果与分析

3.1加气输送试验台简介

实验室三相流实验台,主要是针对挖泥船工作过程中,泥浆输送及加气减阻等方面展开研究。根据研究需要建立一套小管径实验系统,管道管径为50mm,为使系统中产生不同的流态及可以调配不同浓度的泥浆进行实验,设计了一套实验系统,可以调配出任意浓度的泥浆进行实验,主要包括以下几部分:主输送管道、吸扬装置、加气装置、实验管段及电容测试装置、变频控制及数据采集系统等五大块组成。如图3所示。

(1)主输送管道。主输送管道中主要包括:铁箱、主输泥管道、泥池、绝缘透明管段、泥浆泵、电机。①泥池,实验台中间的圆形泥池,外径为2.6m、深2.6m,主要用于存储泥浆,便于实验过程中泥浆的循环和混合。②主管道全长约为65mm,管道内径为50mm,在管段中有两段为透明管段,便于在实验过程中观察管道内部的流动状况,该管段为绝缘材质,便于安装电极片进行电容的测量。对管道内流动状态泥浆浓度进行测量。③系统中泥泵的型号为:FG型35-2,口径为65mm。额定功率为4Kw,额定转速为960r/m,最大压力是 。

(2)吸扬装置。由于条件限制,在模拟挖泥船工作时,首先只能将泥浆池中泥浆浓度调配好,然后通过泥泵吸扬作用进入到输泥管道中,实验室设计的管线为闭环循环回路,泥浆在管道中输送一段距离后又泄放在泥池中。

(3)加气装置。加气装置主要由空气压缩机、气阀、加气喷嘴以及压力表等组成。水平管道内泥浆流态主要包括:泡状流、塞状流、层状流、波状流、弹状流、环状流、雾状流。

(4)实验管段及电容测试装置。实验管段为树脂材料加工成的透镜管,该管绝缘性好且具备较高的强度,符合实验要求。为了便于实验管段拆装,采用活接头连接方式,将实验管段连接到整个管路中。在实验管段沿轴向均布了12个铜制电极,并在每个极板引出一根屏蔽性较好的导线,以便进行电容测量,系统中采用TH2618型电容测试仪器进行电容测量,电容测试仪器有两夹脚,在测量任意两铜制电极对之间的电容时只需将电容测量仪器的夹脚与铜片电极上导线连接即可。此電容测试仪器测量范围为:0.01pf-1f。在电容测试仪选择不同的参数时,其具有不同的精度误差,本系统进行电容测试时,其测量精度98%。该仪器测量速度可选,最快速度可达100次每秒。该电容测试仪通过232接口直接与上位机连接,将采集的数据存储在计算机中。

(5)变频控制及数据采集系统。上位机直接与变频器通讯,由上位机给出转速指令控制系统各个电机转速。从而可对吸扬泵转速进行控制而达到实验所需的不同工况。

3.2 实验结果分析

当管道内泥浆浓度按照一定规律变化时,且迭代步长与正则化因子值分别为2和0.03时,在进行实验时,每次对绞刀进刀量及刀架位移进行改变,以保证管道内泥浆浓度按照实验要求依次改变,并利用电容测量仪器测得每种不同浓度下的电极对之间的电容值,采用上述计算方法进行管道内泥浆浓度计算,计算结果如图所示:

由图4可知,横坐标为根据不同泥浆浓度测得的电容组数值组别,纵坐标表示与电容组别分别对应的泥浆浓度值。由图中曲线分析可知,当管道内泥浆浓度对应的电容值在0-8组之间变化时,管道内泥浆浓度值随着泥浆浓度增加逐渐减小,在第8组电容值后,管道内泥浆浓度计算值随着管道内泥浆浓度升高而增加,当管道内泥浆浓度到达一定值时,其浓度计算值并不会随着管道内泥浆浓度的增加而增加,依据本文中计算方法得出的计算值都趋向于45%,故当管道内泥浆浓度到达一定值时,利用该方法无法准确计算出管道内的泥浆浓度,当泥浆浓度值为10%-45%之间时,可利用本方法对管道内泥浆浓度值进行计算。

设定管道内泥浆浓度依次为:15%、20%、25%、30%、35%,其中正则化因子及迭代步长分别为2及0.03,下图分别为不同浓度情形下,某时间段内管道泥浆浓度计算值随时间变化过程:

由图5不同工况下的泥浆计算浓度分析可知,利用有限元计算方法对管道内泥浆浓度进行计算,对某段测试时间管道内泥浆浓度变化进行分析,在初始阶段泥浆浓度值偏差较大,随着测试的进行,泥浆的计算浓度在设定值上下小幅度波动,其波动误差不大。在实际测试过程中,可取某段时间内泥浆浓度计算值的平均值。

依据上述方法对管道内设定的几种泥浆浓度进行计算,并将实际值与测试计算结果进行对比,设定管道内泥浆浓度依次为15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%。将检测计算结果与实际泥浆浓度值进行对比,得出其关系,如图6所示。

利用有限元法对管道内不同浓度泥浆进行检测,得出实际浓度与检测浓度之间的关系曲线,由图中分析可知测量泥浆浓度值与实际值相比会有一定的误差,当泥浆的浓度在25%-40%之间时误差相对较小,当泥浆浓度在45%-65%之间时其测量误差较大。

4 总结

由于疏浚管道内泥浆的速度和浓度将会对系统产生极大的影响,所以有必要对上述参数进行准确的测量。本文运用ECT技术对疏浚管道内泥浆的浓度进行了测量。首先根据ECT原理提出了可以用于计算疏浚管道内泥浆浓度的数学模型,接着结合现有的加气输送试验台,运用仿真计算的方法对ECT传感器进行了仿真,根据仿真的结果得到P值,完成对加气输送试验台上ECT传感器的优化设计。最后运用优化设计后的ECT传感器对泥浆浓度进行了测量。实验结果表明:

(1)在初始阶段泥浆浓度值偏差较大,随着测试的进行,泥浆的计算浓度在设定值上下小幅度波动,其波动误差不大。在实际测试过程中,可取某段时间内泥浆浓度计算值的平均值。

(2)当泥浆的浓度在25%-40%之间时误差相对较小,当泥浆浓度在45%-65%之间时其测量误差较大。

参考文献:

[1]唐建中, 王庆丰, 闭治跃. 疏浚作業过程模型及作业优化方法[J]. 浙江大学学报(工学版), 2008, 42(5):850-857.

[2]丁宏锴. 绞吸式挖泥船疏浚动态特性数学模型建立与仿真系统设计[D]. 河海大学, 2002.

[3]张翔. 绞吸式挖泥船疏浚作业过程的建模与仿真[D]. 武汉理工大学, 2002.

[4]杨文,邓勇,刘建伟,等. 绞吸挖泥船施工效率主要影响因素分析[J]. 交通企业管理, 2015, 30(06): 48-50.

[5]熊庭. 绞吸式挖泥船管道加气输送技术研究[D]. 武汉理工大学, 2011.

[6]吕宇玲,何利民. 多相流计量技术综述[J]. 天然气与石油, 2004, (04): 52-54+70.

[7]Dickin F J, Hoyle B S, Hunt A, et al. Tomographic imaging of industrial process equipment: techniques and applications[J]. IEE Proceedings G - Circuits, Devices and Systems, 1992, 139(1):72-82.

[8]Qiu C, Hoyle B S, Podd F. Engineering and application of a dual-modality process tomography system[J]. Flow Measurement & Instrumentation, 2007, 18(5):247-254.

[9]Artur J Jaworski,Tomasz Dyakowski. Application of electrical capacitance tomography for measurement of gas-solids flow characteristics in a pneumatic conveying system[J]. Measurement Science & Technology, 2001, 12(8): 1109-1119.

[10] A. Kimoto,T. Nakatani,Y. I. Matsuoka,et al. Reconstruction of Temperature Patterns in the Cylindrical Head Model From Electrical Capacitance Tomography[J]. IEEE Transactions on Instrumentation & Measurement, 2005, 54(6): 2407-2411.

[11] K Ostrowski,S. P. Luke,M. A. Bennett,et al. Real time visualisation and analysis of dense phase powder conveying[J]. Powder Technology, 1999, 102(1): 1-13.

[12] Li Yi,Wuqiang Yang,Cheng Gang Xie,et al. Gas/oil/water flow measurement by electrical capacitance tomography[J]. Measurement Science & Technology, 2011, 24(7): 074001.

[13] G. Forte,P. J. Clark,Z. Yan,et al. Using a Freeman FT4 rheometer and Electrical Capacitance Tomography to assess powder blending[J]. Powder Technology, 2018, 337:25-35.

[14] H. Q. Che,M. Wu,J. M. Ye,et al. Monitoring a lab-scale wurster type fluidized bed process by electrical capacitance tomography[J]. Flow Measurement and Instrumentation,2018,62:223-234.

[15] M. J. Da Silva,S. Thiele,L. Abdulkareem,et al. High-resolution gas–oil two-phase flow visualization with a capacitance wire-mesh sensor[J]. Flow Measurement & Instrumentation, 2010, 21(3): 191-197.

[16] Haigang Wang,Wuqiang Yang. Scale-up of an electrical capacitance tomography sensor for imaging pharmaceutical fluidized beds and validation by computational fluid dynamics[J]. Measurementence & Technology, 2011, 22(10): 104015.

[17]李文濤,王志春,江杰. 电容层析成像系统阵列传感器的优化设计[J]. 仪器仪表学报, 2006, (S2): 1692-1694.

[18]邵富群,高彦丽,章勇高,等. 考虑交互作用的ECT传感器的分析和优化[J]. 东北大学学报, 2003, (02): 103-106.

[19]周云龙,衣得武,高云鹏. 用于气液两相流流型识别的ECT传感器的优化设计[J]. 电机与控制学报, 2011, (06): 62-66.

[20]颜华,邵富群,王师. 电容层析成像传感器的优化设计[J]. 仪器仪表学报, 2000, (02): 139-141+145.

[21]王化祥,张立峰,朱学明. 电容层析成像系统阵列电极的优化设计[J]. 天津大学学报, 2003, (03): 307-310.

[22]王莉莉,陈德运,于晓洋,等. 电容层析成像系统传感器优化设计[J]. 仪器仪表学报, 2015, (03): 515-522.

[23]孙强,石天明. 基于RBF神经网络和粒子群算法的ECT传感器结构优化[J]. 化工自动化及仪表, 2009, (04): 44-48.

[24]李楠,杨祥东,龚裕,等. ECT传感器的模糊优化设计[J]. 仪器仪表学报, 2014, (12): 2717-2724.

[25]郭红星,余胜生,冯纪先,等. 多电极电容传感器的参数优化设计[J]. 武汉大学学报(自然科学版), 2000, (05): 637-640.