静态爆破在深基坑混凝土中隔墙拆除中的应用

付虎成

上海建工四建集团有限公司 上海 201103

随着材料工程的不断进步,静态爆破技术在矿山开发、隧道水利建设等领域有了较为广泛的应用,但其在常规民用建筑中却鲜有使用。究其原因,一是普通民用建筑很少有较大体量的混凝土构件拆除,二是民用建筑拆除的混凝土构件大多是配筋混凝土,静态爆破很难将混凝土中的钢筋剥离。

然而当前城市地下空间的开发正向着大规模、大深度方向发展,由此带来的基坑围护体系也越来越复杂,特别是环境保护要求高的群坑围护体系中存在大量混凝土地下连续墙(基坑中隔墙)需拆除。但是受制于施工作业、周边环境保护、安全文明施工等限制,传统人工或机械拆除很难满足现场施工需求,而对于建筑功能复杂、拆除运输环境狭小的空间结构,静力切割技术也存在应用局限,传统施工中只能依赖工效低下的人工打凿来慢慢啃下这块“硬骨头”。

考虑到静态爆破技术在安全及文明施工方面的突出优点,结合工程实际,通过优化破碎剂水灰比、爆破孔设置方式等成功实现了混凝土中隔墙在带配筋情况下的静态爆破拆除。其对环境保护、安全文明施工要求高的复杂深基坑钢筋混凝土围护构件、塔吊混凝土承台基础等的拆除有良好的应用价值[1-8]。

1 工程概况

上音歌剧院工程为上海市重大工程之一,北靠淮海中路,东临汾阳路,地处上海核心商业区,周边道路繁忙,路下市政管线密集,周边环境极其复杂。其中:基坑北侧紧邻运营中的轨交1号线区间隧道,与本工程地下连续墙边最小距离8.2 m;基坑西侧紧邻优秀历史保护建筑“霞飞路住宅”,其与本工程基坑边最小距离7.2 m;基坑南侧与上海音乐学院南教学楼地下室连通(图1)。

图1 基坑概况

项目占地面积约9 200 m2,基坑开挖面积约6 600 m2,地下3层,地上5层,坑底标高-14.90 m,与轨交1号线区间隧道管片中线基本相平。为减少施工对周边环境特别是轨交运行的影响,整个基坑先后被厚0.8、1.0 m的混凝土地下连续墙分成5个区域,按先后顺序依次施工,力求将基坑变形风险降到最低。此外,由于项目特殊的地理位置,其安全文明施工标准极高,施工过程中需尽可能降低施工扬尘及噪声。

基于上述原因,整个基坑围护结构拆除不得采用传统的机械凿除形式,同时由于本工程建筑结构功能复杂,基坑分坑中隔墙部位的作业空间及运输环境受限,静力切割技术也存在无法应用的情况,人工打凿工效又极低,因此,考虑采用静态爆破技术对基坑配筋混凝土中隔墙进行拆除。

2 静态爆破破碎原理及特点应用

2.1 静态爆破破碎原理

混凝土静态爆破又可以称为混凝土静态膨胀破碎,是通过破碎剂的水化反应将混凝土构件胀碎破除的技术。破碎剂是以氧化钙为主体的无机盐类化合物,掺入适量外加剂制成的经水化反应而具有高膨胀性能(24 h膨胀压可达30~55 MPa,远大于混凝土抗拉强度)的非爆破性破碎用粉状材料,也可称为无声破碎剂(SCA)。

在实际运用中,首先在待拆除的混凝土中隔墙顶端打设排孔,清孔后在排孔中填灌调配好的破碎剂,在混凝土整体胀裂破碎后,将混凝土碎块清运,同时将中隔墙钢筋割除。

2.2 静态爆破工艺特点

1)静态爆破技术适用于拆除作业、运输条件受限,环境保护、安全文明施工等要求高的深基坑中隔墙拆除难题,它不仅实现了配筋混凝土中隔墙高效拆除,同时避免了传统机械拆除带来的振动、噪声、环境污染问题,尤其适用于中心城区紧邻地铁及保护建筑深基坑施工和高标准文明施工作业要求。

2)通过采用爆破剂爆破中隔墙混凝土构件,可大大提高混凝土破碎拆除效率,较传统人工风镐凿除作业提高工效50%以上,较传统人工空压机打凿可降低人工消耗60%以上,较机械镐头机拆除,每立方米混凝土可节省成本30%左右。

3)由于对混凝土的爆破为静态爆破,应力释放平缓、不会出现振动和飞石等现象,整个施工作业不会对周围带来任何不安全影响,施工安全、易于控制。

4)施工中使用的爆破剂为钙、镁、铝等无机盐类材料,材料本身及水化反应过程不燃、不爆、不产生有毒物质,在节能环保方面效果显著。

2.3 静态爆破创新应用

静态爆破技术通常用于矿山或隧道水利工程中大型岩体的破碎,在常规民建工程中因其混凝土构件大多是配筋混凝土,静态爆破效果不甚理想,因此应用较少。上音歌剧院工程基坑紧邻轨交区间隧道,周边环境较为复杂,常规基坑中隔墙拆除措施应用受限,为此我们通过优化静态爆破中破碎剂的水灰比及爆破孔的设置方式,成功实现了混凝土中隔墙带配筋情况下的爆破拆除。

1)考虑到上海地区基坑地下室潮湿的作业环境,我们通过减小破碎剂水灰比的方式增大膨胀压力,提高爆破效率。经过多次现场试验,当水灰比(质量比)在1∶4时,其膨胀效果显著。

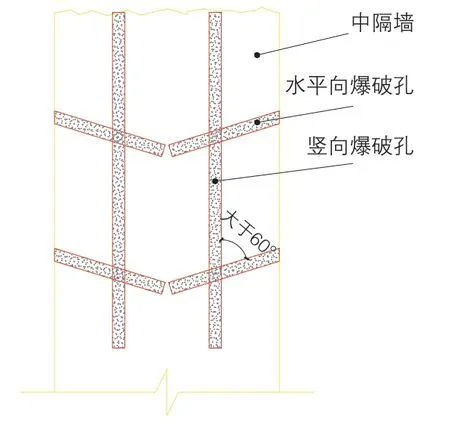

2)带配筋混凝土构件静态爆破成败的关键在于爆破孔的设置方式。经实践,在构件主筋平行和垂直方向均设置爆破孔(图2),可有效将混凝土构件与主筋剥离。

图2 爆破孔设置方式

3 静态爆破施工工艺流程及操作要点

3.1 施工工艺流程

搭设施工操作架→钻排孔→清孔→破碎剂调配→破碎剂灌孔→养护→二次破碎及钢筋割除→清理外运

3.2 操作要点

3.2.1 施工操作架搭设及待爆破混凝土构件检查

1)首先根据现场实际情况搭设合适的施工操作平台,操作平台应与待爆破构件间预留不小于0.3 m间隙,防止破碎的混凝土与操作平台发生碰撞。

2)操作平台搭设完成后,应结合围护图纸对待爆破混凝土中隔墙的配筋形式进行复核并对中隔墙及周边环境进行施工前检查,排除安全隐患。

3.2.2 排孔设置及清孔要点

1)竖向排孔设计宜沿混凝土中隔墙的长向进行设置(图3),取孔径38~42 mm为宜,孔距宜为300 mm,排距宜为300~400 mm,常规混凝土中隔墙设置2排排孔,单次爆破高度(H)不宜超过600 mm,钻孔深度一般不宜小于0.9H。

2)竖向钻孔过程中尽可能钻垂直孔,以方便进行破碎剂灌注。

3)水平向排孔纵向间距同竖向排孔间距,沿单次爆破高度(600 mm)宜设置2排。

4)对于水平向排孔,为保证爆破剂填灌的密实度,应倾斜打孔且确保与竖向排孔的夹角大于60°,以增强破碎效果。

5)钻孔完成后使用吸尘器进行清孔,并注意防止扬尘,清孔完成后如不立即灌孔,应对孔口采取适当临时封堵措施。

3.2.3 破碎剂调配及灌孔要点

1)正常情况下破碎剂只需加水调配即可,但是由于破碎剂的膨胀压随水灰比增大而减小,流动性随水灰比的增大而增大,考虑到上海地区基坑地下室潮湿的作业环境,经过多次现场试验,当水灰比(质量比)在1∶4时,其膨胀效果显著。

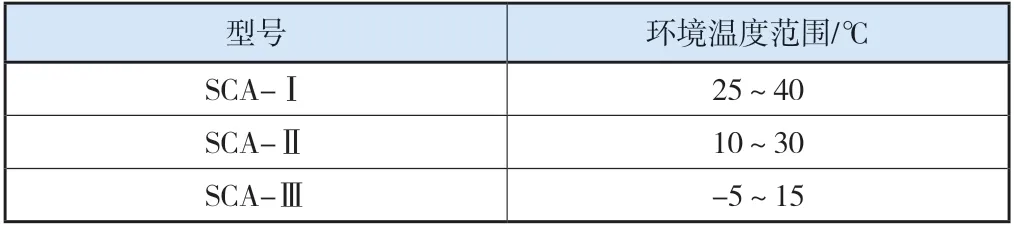

2)由于破碎剂的膨胀效果受环境温度影响较大,环境温度越高,破碎剂水化反应越快,膨胀压越大,因此可根据环境温度选择相应的破碎剂型号,如表1所示。

表1 破碎剂使用温度条件

3)常规工况下,SCA-Ⅱ型破碎剂可满足大多数工程需要,同一破碎剂在环境温度较高时可适当增大水灰比,低温条件下可减小水灰比。

4)破碎剂在调配时,应根据工程用量,随调随用。拌制时先将定量的水倒入塑料容器中,再缓慢加入破碎剂,并使用电动搅拌机均匀拌制成具有一定流动性的浆液,拌制时间一般为1 min,调配好的破碎剂浆液应在10 min内灌入打好的排孔中。

5)破碎剂灌孔前应再次检查排孔,孔内不得有水及杂物,灌浆应由四周向中央或由爆破侧向远离爆破侧进行,可使用漏斗等工具辅助填灌,灌浆完成后可使用木棒插捣确保密实。为减少破碎剂不必要的浪费,灌浆完成面高度宜低于孔口20 mm。

3.2.4 破碎剂养护

1)当施工环境温度大于10 ℃时,在自然条件下养护即可,但应避免淋雨或阳光暴晒,混凝土出现裂缝后可适当洒水灌缝以加速破碎剂水化膨胀。

2)当施工环境温度小于10 ℃时,可使用温水(40 ℃左右)进行拌制,灌孔完成后覆盖麻袋或毛毡布进行保温养护。

3)破碎剂水化反应膨胀压力前24 h增长速率最大,可接近最大膨胀压力的80%,后续压力仍可继续增长,但速率变慢。因此在施工流水搭接上,可选择第1天上午打孔填灌破碎剂,养护至第2天上午,混凝土基本可达到预期的开裂破碎效果(图3)。

图3 混凝土中隔墙静态爆破效果

3.2.5 二次破碎

1)当出现混凝土碎块过大,单靠人力很难清运时,可辅助风镐或冲击钻进行二次破碎。

2)当爆破钢筋密集区时,可在密集钢筋内侧钻小间距排孔,先把混凝土保护层胀裂,钢筋暴露后采用手持切割机或气焊切割外露的钢筋,钢筋约束解除后再进行二次爆破。

4 质量安全控制要求

4.1 质量控制要求

1)由于破碎剂的水化反应受温度影响较大,温度越高水化反应越快,反之越慢,因此在低温环境下作业时应及时在灌孔完毕后立即采取相应的保温措施,必要时提高拌和水温度。

2)在夏季或高温潮湿环境下作业时,应注意破碎剂的防潮和降温,避免暴晒或低温存放。

3)破碎剂完全反应时间一般不小于48 h,考虑到施工现场实际工期需要,可以通过调节破碎剂水灰比、拌和水温、洒水灌缝、保温养护等手段加速破碎剂水化反应,将有效反应时间控制在12 h左右。

4)现场排孔尽量垂直钻孔且在一条直线上排布,孔径不宜过大,以40 mm左右为宜。

5)为保证静态爆破效果,在满足破碎剂灌孔流动性的前提下,尽量减小水灰比,以保证填灌密实度,必要时使用木棒进行插捣。

6)静态爆破前,施工作业人员应合理计算破碎剂用量及各个工序间的流水搭接,做到“随用随拌、随拌随灌、随灌随养护”。

7)单次静态爆破作业,破碎剂包装打开后应尽量一次性使用完,避免因高温受潮使破碎剂失效。

4.2 施工作业安全措施

1)静态爆破作业时,施工现场应拉好警戒线,配备专职安全员,并对作业人员进行专项安全技术交底。

2)调配破碎剂及灌孔时,施工作业人员必须佩戴必要的安全防护设施,如防腐橡胶手套、防尘耐冲击护目镜、防尘口罩等。

3)破碎剂灌孔作业时,施工人员头部应偏离孔口正上方,灌孔完成后6 h以内,严禁从正上方直视孔口,防止破碎剂喷孔飞溅。

5 结语

通过合理优化爆破剂水灰比,因地制宜设置爆破排孔等措施,很好地发挥了静态爆破技术在配筋混凝土拆除中的应用潜力,为基坑混凝土围护体系、塔吊混凝土承台等大型混凝土构件的拆除提供了新的更为安全的可行性措施。

实践证明,与传统人工打凿相比,静态爆破技术可节约工期近50%,成本低近30%。同时,静态爆破技术实现了场地空间受限、周边环境保护等级高等工况下围护结构安全无声拆除的目标,满足了中心城区复杂环境下深基坑的施工要求。在现场实施过程中有效避免了传统机械或人工打凿带来的噪声、扬尘等环境污染问题,安全文明施工标准极大提高,社会效益较为明显。