地下连续墙钢片橡胶防水接头液压固定施工技术

朱宝康

上海轨道交通十五号线发展有限公司 上海 200063

近年来,地下连续墙橡胶防水接头在工程中的应用越来越广泛[1-2],相关的监测和检测结果说明,钢片橡胶防水接头(以下简称“GXJ”)可显著提高地下连续墙的防渗漏效果[3-4]。

与传统地下连续墙锁口管接头和工字钢接头相比,GXJ因其内部的横向连续转折曲线和纵向橡胶止水带对地下水渗流线路有一定的延长作用,不仅在止水效果方面较其他接头工艺更好,而且能有效治理接头夹泥现象,具有成本低、操作简单等优点[5-7]。

纵观GXJ的实际应用与相关研究,目前国内地下连续墙GXJ施工中,还未有将自动化液压控制系统应用在接头箱内的先例,实际施工多采用木楔将止水带卡紧,技术水平较低,施工过程中需使用挖机和吊车等机械进行配合,且开挖过程中极易出现渗漏水的情况,造成堵漏费用增加和工期延误。为此,依托实际工程项目,对地下连续墙GXJ液压固定施工技术展开研究。

上海轨交15号线锦秋路站邻近既有轨交7号线的车站及区间隧道,对基坑开挖过程中的变形控制及渗漏控制要求较高,采用地下连续墙GXJ液压固定施工技术,有效地提高了GXJ在实际应用中的止水效果,减小了基坑开挖过程中的变形。

1 伺服液压系统设计

GXJ接头箱施工时,由地面的伺服液压控制台发出指令,油泵泵出带压液体,经由胶管流入接头箱内置的液压缸中,通过活塞杆推动夹片,完成对止水带的夹紧、松脱。为完成这一系列操作,需要根据工况设计一套较为合理的液压伺服系统。

液压伺服系统即在液压控制系统中增加伺服控制阀,其作用为将非液压信号转变成液压信号,将小的输入信号功率转为大的输出功率,其工作原理是对实际工作状态和理论工作状态的偏差进行反馈,通过伺服控制阀对反馈信号进行处理放大,并自动进行调整,形成闭环控制。

1.1 工况识别

液压系统中动力元件、执行元件的选取主要根据工况特点确定。本工况特点为输出压力较小,只需将止水带夹紧,保证在运输过程中不掉落即可,执行元件只做往返运动,对输出速度无要求。工作环境较好,没有极端温度的情况。

1.2 动力元件、执行元件的选取

动力元件采用齿轮泵,工作压力较低,结构简单,维护方便,使用寿命长。

执行元件采用单杆活塞式液压缸,该种油缸适用于伸出时承受工作载荷,缩回时为空载或轻载的场合,与本工况相吻合。

1.3 伺服液压系统工作参数选取

在选择液压系统前,应根据施工工况确定适宜的液压系统尺寸及工作参数,其中压力和流量是液压传动中2个最重要的参数。压力取决于负载,流量决定执行元件的运动速度。

1.3.1 负载F

GXJ施工过程中,液压系统的作用是通过夹片将止水带夹紧,即通过对止水带施加压力,使得当止水带在重力作用有向下掉落的倾向时,产生摩阻力阻止止水带的掉落。根据此原则,计算出止水带受到的最小压力,同时考虑1.8的冗余系数,则负载为夹片所受到的反力(即负载)F按式(1)计算。

式中:λ——摩阻因数;

m——止水带质量;

g——重力加速度。

1.3.2 液压缸内径D

液压缸内置于接头箱内,其尺寸受到接头箱尺寸的限制,故根据接头箱内密封舱的大小来确定油缸的内径D,D的取值需考虑两点因素:

1)D不能过小,否则会造成液压缸内压力过大。

2)D不能过大,否则会造成缸筒长度L过大,使液压缸无法放置于接头箱内,缸筒长度L由最大工作行程长度加上各种结构需要来确定〔式(2)〕。

式中:l——活塞的最大工作行程;

B——活塞宽度,一般为(0.6~1.0)D;

A——活塞杆导向长度,取(0.6~1.5)D;

M——活塞杆密封长度,由密封方式决定;

C——其他长度。

内径D取值应使内置液压缸的缸筒长度L最大。

1.3.3 液压缸活塞杆径d

活塞杆的杆径按照拉、压强度确定,具体可按照式(3)进行计算。

式中:[σ]——材料的许用屈服应力。

1.3.4 油缸内压力P

为抵抗负载,油缸(无活塞杆端)内压力可按式(4)进行计算。

式中:β——负荷率,表示油缸产生的力不会全部用于抵抗 负载,通常取1.3。

因工况中对速度无要求,这里不考虑加速度的影响。

上述参数确定后,即可初步选择合适规格的执行元件,选用的缸筒应满足如下技术要求:缸筒内孔一般采用H8级公差,表面粗糙度一般在0.2 μm左右。缸筒内径的锥度、圆柱度不大于内径公差的1/3。缸筒直线度公差在1 000 mm长度上不大于0.1 mm。缸筒端面对内径的垂直度在直径100 mm上不大于0.04 mm。

1.3.5 有压液体的选择

目前常用的液压油主要有4类:

1)HL液压油主要用于对润滑油无特殊要求,环境温度在0 ℃以上的各类机械设备循环系统的润滑。

2)抗磨液压油(HM液压油)主要用于重负荷、中压、高压的叶片泵、柱塞泵和齿轮泵的液压系统。

3)HR、HG液压油。HR液压油是在环境温度变化大的中低压液压系统中使用的液压油,HG液压油主要适用于各种机床液压和导轨合用的润滑系统或机床导轨润滑系统及机床液压系统。

4)HV低温液压油主要用于寒区或温度变化范围较大和工作条件苛刻的工程机械。

根据实际工况,在地下连续墙接头箱施工过程中,液压系统的负载较小,没有极端的环境温度,故选用HL液压油。

1.3.6 液压泵输出压力Fo

液压系统压力在管路中有一定的沿程损失和局部损失,油管长度既要保证吊装高度又要保证地下埋深,同时还要有一定的盈余。油管使用前必须检查其合格证,必要时应做严密性试验。液压泵的输出压力应在扣除压力损失的条件下仍能满足执行元件的工作需求,故Fo=F+ΔF,液压系统的压力损失ΔF按式(5)~式(7)计算。

式中:d——液压油管内径;

ΔF1——沿程压力损失;

ΔF2——局部压力损失;

ρ——介质密度;

l——油管长度;

ζ——局部阻力系数;

v——液压油流动速度。

λ和ξ为计算系数,可在相关手册上查询,ρ及v则根据介质类型、流量、过流面积确定。

液压系统压油管道的推荐速度为3~6 m/s,计算时v取值6 m/s,d取值20 mm,l根据实际工况和每节接头箱深度取值,即可求得压力损失,从而计算出液压泵的输出压力Fo,输出压力确定后即可初步选取液压泵,液压泵的额定压力应不小于输出压力的1.5倍。

1.3.7 流量Q

液压泵初步选定后,流量按式(8)确定:

式中:q——油泵的排量;

n——原动机的额定转速;

λ——容积效率,表示真实吸入的液压油体积与液压 缸容积的比值。

Q确定后还需对执行机构的速度和管道尺寸按式(9)进行核算:

若此速度超过油缸允许的最大速度,则表明油泵在实际施工中需要下调流量。

1.3.8 液压管道内径确定

胶管内径要适当,管径过小会加大管路内介质的流速,使系统发热,降低效率,而且会产生过大的压力降,影响整个系统的性能。油管的规格(内径)按式(10)进行计算:式中:Q——管内流量;

v——管中油液的流速,压力管的速度可以在3~ 6 m/s之间进行选择。为方便计算,v一般取6 m/s, 从而确定管道内径。

2 止水带截面优化

传统止水带截面形式与混凝土接触面积有限,在接头箱剥离时若时间和施工方式控制不当,易造成止水带脱离先期混凝土。

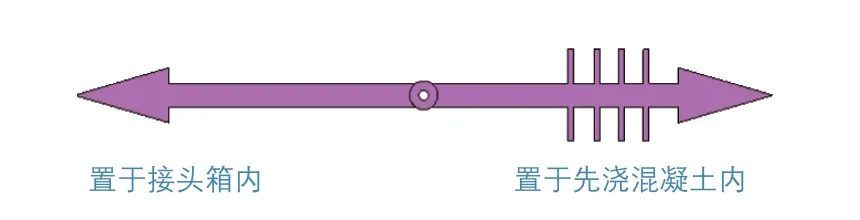

为增大止水带与混凝土的接触面积,增强与先期混凝土的黏结力,将传统止水带截面形式进行优化(图1),优化后止水带与先期混凝土面的接触面积增大一倍,加强了地下连续墙施工过程中止水带与混凝土连接的牢固性,同时与液压系统相配合,保证了地下连续墙接头止水性完好。

图1 优化后止水带截面示意

3 接头箱改装设计

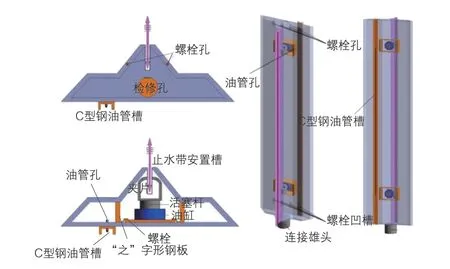

接头箱结构形式如图2所示,外框采用钢板焊接而成,液压缸内置于接头箱内。加压时,活塞杆向前推进,夹片向中间挤压,对止水带施加压力,夹紧止水带;改变油路后,活塞向后运动,夹片远离止水带。此种工作方式对止水带安置槽钢板材质的弹性有一定要求,既要在一定的压力下易产生弹性变形,又不易产生损坏,故此部分材料采用厚5 mm的U形合金弹簧钢,此种材料具有高的屈服点和屈强比(σs/σb)、弹性极限、抗疲劳性能,以保证弹簧有足够的弹性变形能力并能承受较大的荷载。同时还具有一定的塑性与韧性,一定的淬透性,不易脱碳及不易过热。

图2 加装液压装置接头箱结构示意

为方便液压缸的拆卸维护,液压缸与接头箱之间采用“之”字形钢板卡槽+螺栓的方式连接固定,同时每节接头箱的两端预留检修孔并设置保护盖,保护盖与接头箱采用螺纹连接,并在接缝外涂一圈遇水膨胀胶。

外部沿接头箱纵向焊接一条C型钢作为油管槽,槽上每3 m设置一处卡榫用于固定外露的油管,槽内在油缸位置留置油管孔并安装2个螺纹软管防水接头,方便每个液压缸上连接2根油管。

为方便施工,采用分节拼装的方式安放接头箱,每节长度为9 m,在两端头分别设置一组液压夹片,这两组液压夹片由同一个液压泵控制,每组夹片产生的摩阻力应不小于4.5 m止水带受到的重力。为保证夹片能够将止水带夹紧,同时又不损坏止水带,经过计算及验证,扣除压力损失的工作压力至少应达到1.0 MPa。

4 接头箱连接及维护

采用定制的整体式空仓接头箱,接头箱材料为Q235B钢,接头箱宽度与地下连续墙设计宽度一致。为方便安拆,接头箱间的拼接采用“雌雄头+螺栓”形式。

螺栓的轴向拉力载荷应满足工况要求,根据国家标准GB/T 3098.1—2010《紧固件机械性能螺栓、螺钉和螺柱》中相关参数,选择8.8级M16高强螺栓,螺栓进场后应有检测合格报告。

接头箱的机械加工精度须达到IT5级。接头箱拼接前,需选取一块区域作为拼接台,提前采用厚10 cm的混凝土硬化找平,确保混凝土顶面标高一致;吊装前需检查液压系统与接头箱连接是否牢固,无误后将接头箱平放在预先加工好的拼接限位模具中,采用千斤顶推动接头箱,使其相互靠近,然后采用螺栓连接,检查错边量,最后在接头部位四周贴防水胶条,防止渗水。

鉴于工作环境特殊,每施工10幅地下连续墙应对接头箱进行一次全面维护,主要检查以下几点:

1)油管及各个接头是否有渗漏现象,如有问题,需及时进行更换。

2)打开检修孔上的保护盖,从内部检查接头箱是否有破损、渗漏现象,并对破损处及时修补。

3)空载运行液压系统,检查执行元件液压缸是否存在隐患,止水带安置槽是否有塑性变形,如有问题,需及时进行更换。

4)对伺服液压系统进行维护保养。

5 施工参数和方案有效性的确定

若接头箱内渗水会影响油缸的工作性能,减少其寿命,而且每节接头箱两端的检修孔在制作时可能存在渗水隐患,为了验证接头箱的密闭性,需通过加压泵模拟水下压力环境进行试验。根据实际工况,试验压力由水压力和混凝土侧向压力两部分组成,按式(11)~式(13)进行计算。

6 结语

针对地下连续墙GXJ在实际施工中易出现止水带松脱、接头箱拆除困难、止水带损坏等情况,借助上海轨交15号线锦秋路站项目开展科技攻关,对原有技术进行改进,创造性地将液压系统内置于GXJ接头箱内,利用液压系统自动夹紧和脱离止水带,保证了地下连续墙GXJ应有的止水质量,提高现场施工的机械化、自动化程度,减小土方开挖过程中因漏水造成的安全隐患,避免工期延误,进而有效节约成本,值得推广应用。