美标抗震钢结构的制作要点

姜金泉 孙陈晨 徐文敏

上海建工(江苏)钢结构有限公司 江苏 海门 226100

建筑结构抗震性能直接关系到人员的生命安全及财产安全,震后的相关调查和研究表明,造成震害的主要原因之一是建筑立面与平面不规则而造成的结构不连续。竖向抗侧力构件不连续是跃层的特点,从竖向看,抗侧力较小,刚度易形成突变,进而造成断裂。所以为了避免地震造成的不利影响,应采用有良好抗震性能的结构材料及结构构造。

钢材是均质材料,且各向同性,有强度高、质量轻、延性好的特点。钢结构框架由于钢材强度高和材质均匀,因而结构的稳定性和可靠性较大。钢结构建筑的自重轻,从而地震波动作用对结构的作用会减小。因为钢结构延性较好,所以钢结构具有的变形能力很大,钢结构建筑在很大的变形下也不会倒塌,从而使得结构的抗震安全性得以保证。

另外,在材料选择得当的同时,结构构造、节点形式优化、工艺方法优化以及加工质量保证进一步增强结构的抗震性能,从而保证建筑结构的抗震稳定性[1]。

本文基于美国抗震规范系统对涉及加工要点进行研究,保证产品质量符合规范要求,同时也为后续美标抗震钢结构加工制作提供类似经验。

1 项目背景

1.1 项目地质条件

秘鲁Quellaveco铜矿项目位于秘鲁南部。秘鲁位于南美洲安第斯山西侧,山地占全国面积的1/3,国土南北纵贯狭长,处在南极洲板块和美洲板块交界处,属于环太平洋地震带,地壳运动活跃,因此该国地震多发。

1.2 项目采用规范

项目主要采用美国规范标准,另外因此项目位于地震带,钢结构制作部分,从结构设计到加工制作都对抗震能力有较高的要求。所涉及的规范主要包括:

AISC 360-10《钢结构建筑规范》、AISC 341-10《钢结构建筑抗震规定》、AISC 358-10《预审连接在特殊和中间抗震钢框架的应用》、AISC 303-10《钢结构建筑和桥梁行业规范》、RCSC/AISC《结构用高强螺栓技术规范》、AWS D1.1/D1.1M-15《钢结构焊接规范》、AWS D1.8-16《钢结构焊接规范地震补充》。

2 美标抗震钢结构制作要点

2.1 材料选择要点

对于地震力抵抗系统中的钢结构,材料的性能关系到结构强度及抗震性能,钢材及焊接材料在选择时需要注意以下要求:

2.1.1 钢材要求

材料选择时需遵循AISC 341-10设计规范中给出预期强度要求进行设计。

对于抗震(SLRS)中的钢结构,除了设计规范ANSI/AISC 360章节A3.1C的要求之外增加钢板冲击韧性要求:材料厚度≥1.5 in(38 mm)翼板的热轧型材应按照ASTM A6补充要求S30的说明,在21 ℃时夏比V形缺口韧度测试最小为27 J;当材料厚度≥2 in(50 mm)时,钢板应按照ASTM A673所允许的任何位置处测量,在21 ℃时夏比V形缺口韧度测试最小为27 J。

此要求适用以下结构位置:由钢板构造的构件、要求在地震加载下有非弹性应变之处的连接钢板、作为压曲限制支架的构件。

2.1.2 焊接材料

为避免氢致冷裂纹产生,焊接材料在选用上应优先考虑裂纹敏感度低的H16低氢焊材。焊接料需按AWS D1.8规范附录A相关要求对每个批次进行最大、最小热输入试验。确保焊接材料符合抗震结构制作要求。避免焊接金属位置冲击韧性过低,当遇到地震易造成局部断裂。

在抗震的构件和连接节点焊接时使用焊材也应满足-18 ℃时夏比V形缺口韧度27 J的要求,可以通过AWS A5分类试验方法试验保证或者焊材厂家的质保证书来确定。

当采用FCAW焊接材料时,因其拆封后暴露在环境中易受潮,受潮后焊丝中水分含量偏高,增加焊缝中氢含量,影响焊接性能,增加裂纹敏感指数甚至导致裂纹产生,所以在AISC 341条文W6.3中规定其暴露在环境中的累积时间不得超过72 h,应可以将它们储存在保护性包装中或者箱子里,避免焊丝受潮,影响焊接性能。

2.2 加工要点

2.2.1 过焊孔加工要求

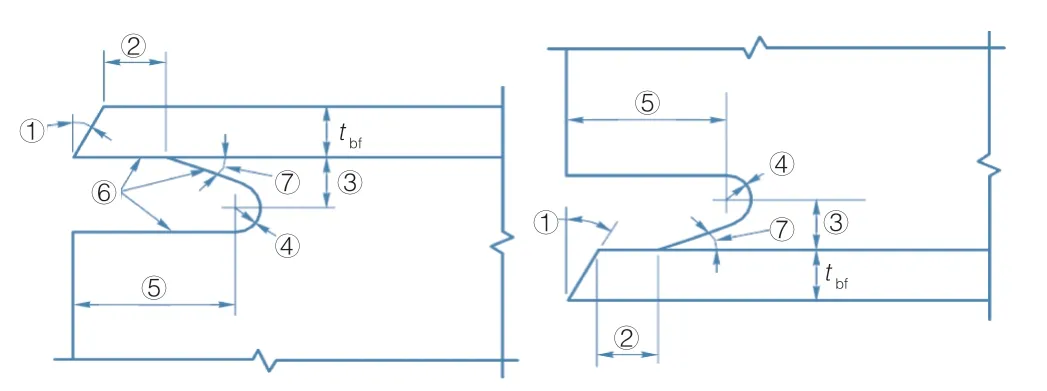

抗震构件过焊孔开设方式及形状直接影响到应力释放性能,在抗震体系中强柱弱梁的运用有利于结构稳定性。另外,过焊孔的开设其主要目的应为应力释放,在瞬间应力释放过程中有关键性影响,合理的形状对于应力释放及建筑物遭遇强地震时,不会因地震瞬间破坏性导致建筑结构瞬间断裂造成建筑坍塌。

在美国抗震系统中,对梁柱焊接节点中过焊孔形状及表面质量有着明确要求,打磨后表面粗糙度不得超过13μm,过焊孔开设形状如图1所示。图1中相关部分的具体要求为:①表示坡口角度参照焊接工艺(WPS);②表示翼板厚度(tbf)或者12 mm两者中的大值;③表示最小3/4翼板厚度或者20 mm两者中的大值,最大尺寸为翼板厚度,允许偏差0~+6 mm;④表示最小半径为10 mm;⑤表示3倍的翼板厚度,允许偏差±12mm;⑥表示表面粗糙度不得超过13 μm;⑦表示当过焊孔与翼缘板夹角严禁超过25°。

图1 过焊孔开设形状

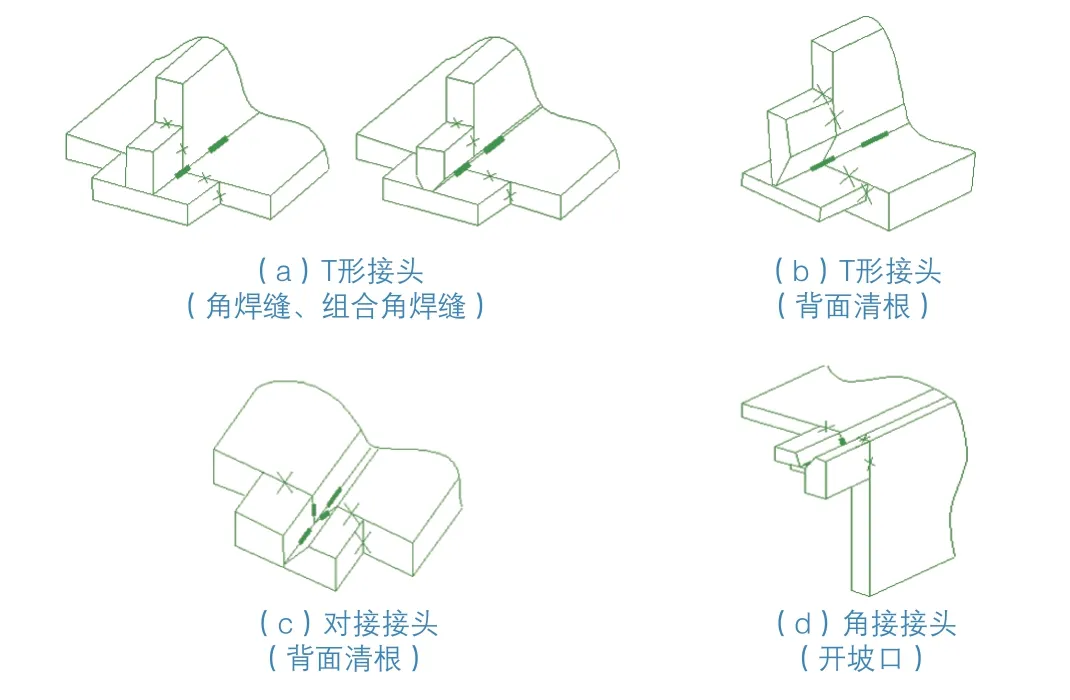

2.2.2 引熄弧板设置要求

引熄弧板设置能够有效避免引(熄)弧过程中焊接电弧不稳,以及焊接成形差、焊接缺陷的产生。对于抗震构件焊缝质量优劣直接影响到建筑的抗震性能。AWS D1.8美标焊接规范抗震补充部分,对引熄弧板尺寸及装配均有特殊要求及规定。具体要求如下:

1)引(熄)弧板需与母材材料同材质、同厚度、同坡口。

2)引(熄)弧板最小长度25 mm,最大长度50 mm。

3)引(熄)弧板装配及定位焊接要求如图2所示。

图2 引(熄)弧板接头形式及安装方法

4)采用火焰切割除时,留根2~3 mm切除后,打磨平滑,表面粗糙度不得超过3μm,并进行100%磁粉检测,避免表面裂纹等缺陷。

2.2.3 钢印标记要求

对于抗震构件,构件标识如有要求采用钢印标记时,应采用低应力钢印进行标识,避免钢印冲击构件表面造成材料表面产生缺陷,如表面微裂纹。当微裂纹存在,裂纹会随着时间推移及工况条件的变化而延伸,存在结构断裂风险。特别对于位于地震带建筑,结构断裂的潜在风险相对要高。所以如做钢印标记应采用低应力钢印,例如针式或激光打码机。同时避免表面应力集中形成表面缺陷。

2.3 焊接要点

2.3.1 焊接工艺

对于焊接工艺评定,当焊接抗震构件中关键焊缝接头时,焊接工艺在满足AWS D1.1规范中相关要求外,还需按AWS D1.8规范,进行最大及最小热输入量焊接时焊材性能补充试验,以确保焊接材料性能及焊接工艺满足关键焊缝接头性能要求。

2.3.2 焊接人员资质

从事美标钢结构焊接工作的焊工、焊接操作工及定位焊工,应持有被认可的AWS焊工证书。美标抗震构件中关键焊缝焊接时必须由满足AWS D1.8焊工技能测试合格的焊工进行焊接。

焊接时需在引熄弧板上进行引弧,焊接时焊缝必须穿过腹板厚度方向。第1道焊接完成后,下一道需要从相对侧开始焊接。焊工测试试板装配如图3所示。

图3 焊工测试试板装配示意

2.3.3 定位焊要求

为避免焊接产生缺陷在特殊工况下导致焊缝失效,定位焊一般要求点焊在焊接侧,非焊接侧不允许进行点焊,如坡口焊缝需点焊在坡口内侧,合格的定位焊缝可以融入焊缝,成为其一部分,不需要在焊接前清除,存在焊接缺陷的定位焊焊前需刨除,不得作为焊缝一部分。角焊缝及坡口焊缝定位焊见图4。

图4 角焊缝及坡口焊缝定位焊

2.3.4 保护区焊接注意点

在AISC抗震体系中,当地震发生时,部分地震产生的势能需通过特定的构件或连接节点非弹性变形来转移及消化。这些非弹性高塑性变形区域称为保护区。图5中红色线框出位置即为抗震系统中的保护区。

图5 抗震保护区

为了避免应力集中可能导致的高塑性应变区域的断裂,此部分塑性变形区域从切割、装配、焊接均有严格要求。

切割加工时此位置区域的过焊孔应按AWS D1.8要求进行加工,且切割面粗糙度要求控制在13 μm以内,避免母材因机械加工过程造成局部损伤形成失效因子,导致此区域塑性应变失效断裂,造成结构失稳甚至坍塌。

保护区梁柱节点内,在装配现场禁止安装用于定位等的临时辅助装置或附件,以避免保护区焊接时造成热影响,使得母材局部晶粒粗大硬化,从而造成在塑性变形下,韧性下降导致提前失效。

梁柱节点坡口焊接时,定位焊同样需满足定位焊要求,另外因在地震发生时垂直于施加应力方向的应力集中比平行于施加应力方向的应力集中更为严重。当涉及打磨修补时,打磨斜坡垂直于构件轴线应按1∶2.5斜度,沿着构件轴线方向进行修复的斜坡坡度按1∶5斜度光滑过渡。

另外,对于保护区内,在梁柱节点及区域内焊接时,此部分焊缝需要按AWS D1.8关键焊缝进行焊接。对于焊工同样要求具有AWS D1.8附加测试合格资质,以保证保护区焊接质量及焊接接头性能。

3 结语

钢结构在抗震方面的优点使得它在建筑方面得到了广泛的应用, 但是钢结构的抗震构件的加工要点往往被忽略,地震荷载作用下节点的破坏为循环塑性、板件局部屈曲、低周疲劳等3种失效形式的相关作用。从失效形成原因分析,增加结构抗震能力不单单要从结构设计分析,加工制作也应严格按照相应规范及标准进行加工,从而保证结构的抗震性能。

本文通过美国抗震体系标准规范中涉及的加工要点进行研究,重点针对上述要点的分析,从加工角度进行研究,保证构件的加工质量从而保证结构的抗震性能,同时也为后续相类似工程积累一定的加工经验。