浅圆仓仓顶钢桁架支撑体系的设计与施工

金 泽 许 峰 吴应强

浙江省三建建设集团有限公司 浙江 杭州 310016

筒仓一般是指储存散装材料的直立容器,筒仓的平面形状一般为正方形、圆形、长方形、多边形。早期筒仓仓顶施工的支撑体系采用传统钢管扣件的垂直支撑体系,存在着搭设周期长、搭设高度高、安全隐患大、钢管扣件需求量大、拆除工作量大等不足。随着工程施工技术的发展,筒仓仓顶的支撑体系逐渐由传统的垂直支撑体系向空间水平支撑体系发展[1-5]。但纯空间水平支撑体系受限于体系自身刚度、强度及稳定性,不能够适应一些大直径的筒仓仓顶施工,通过提高杆件规格、数量来加强体系自身成本又太高。所以,本文从安全性、可靠性、经济性三方面综合考虑,设计了一种中心立柱+钢桁架支撑体系。

1 工程概况

杭州市仁和粮食储备库建设工程(标段一)为新建工程,主要包括20个圆形浅圆仓,总容量为150 000 t。浅圆仓仓壁结构为钢筋混凝土结构,仓顶盖为现浇钢筋混凝土锥顶;仓顶板厚度为150~200 mm,混凝土强度等级C30。浅圆仓内径均为26.0 m,装粮高度均为25.7 m,建筑高度均为41.5 m。

仓壁钢筋混凝土结构采用滑模进行施工,最后进行浅圆仓仓顶的施工。根据工程现场实际情况,浅圆仓锥形仓顶采用中心立柱结合钢桁架平台做支撑体系,并在支撑体系上进行支模的施工方法。

2 设计思路

本工程浅圆仓数量较多,共计20个;工程为杭州市重点工程,建设周期短。综合考虑后,20个浅圆仓按2个仓为1组,共分10组,进行平行施工。若采用传统的钢管支模架,需大量的钢管、扣件及操作工人,且施工周期长、安全隐患大,故设计一种稳定性强、经济性好、安全性高的支撑体系对本工程浅圆仓施工的安全及进度管控显得尤为重要。

2.1 支撑体系描述

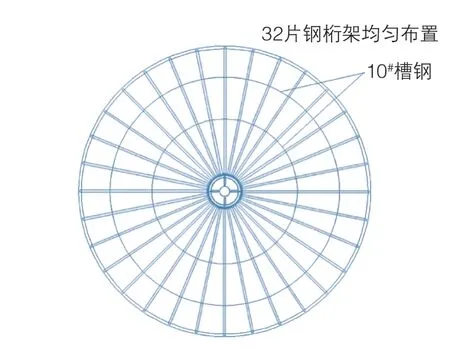

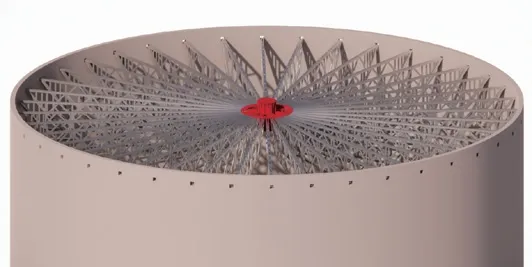

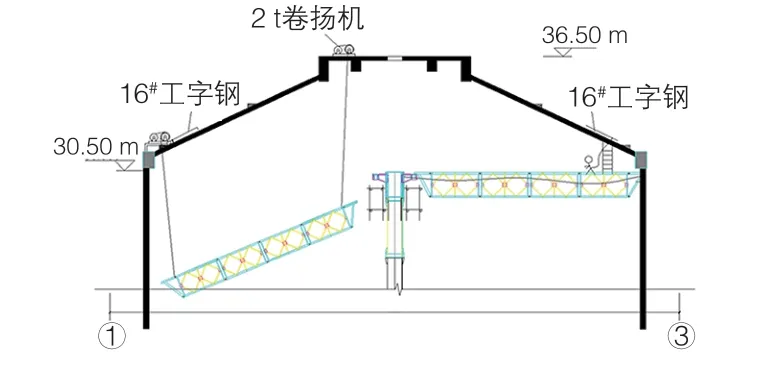

中心立柱+钢桁架支撑体系由中心立柱(800 mm×20 mm钢管、Q235钢材、每节长为3 m,节间通过法兰使用M20高强螺栓连接)、钢桁架(每个桁架单元由弦杆、竖杆、斜杆组成,桁架共32榀,环向每11.25°布置)、桁架销子(φ34 mm、材料为30CrMnTi)等主要构件组成。支撑体系构造如图1、图2所示。

图2 支撑体系剖面示意

图1 支撑体系俯视

2.2 水平钢桁架

水平钢桁架由桁架单元通过桁架销子连接组装而成,在桁架销子的一端有一个小圆孔,安装时插入保险卡,以防止桁架销子脱落。桁架销子顶端有一凹槽,方向与小圆孔方向一致,安装时使凹槽与上下弦杆平行,以确保保险卡顺利插入销子孔内。面对不同直径的浅圆仓时,可通过调节桁架径向尺寸来满足施工需求。桁架单元构成如图3所示,桁架单元杆件信息如表1所示。

图3 桁架单元构成示意

表1 桁架单元杆件性能

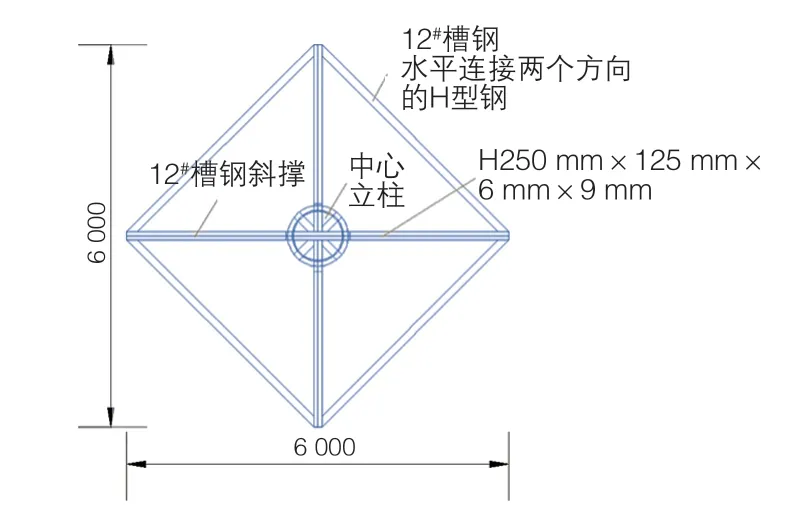

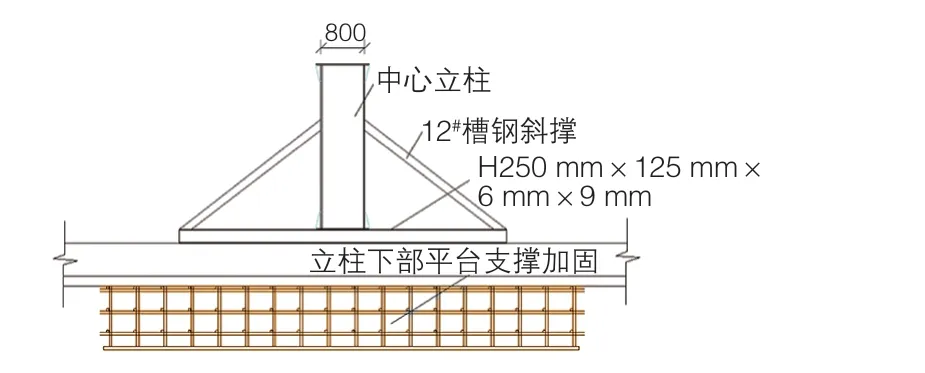

2.3 中心立柱底部加强

中心立柱放置于下部结构平台上,为确保支撑体系自身结构稳定,对中心立柱及其下部结构平台进行加强。中心立柱底部设置两个方向长各6 m的H型钢以增加中心立柱与下部结构平台的接触面,两个方向的H型钢间采用12#槽钢设置水平连接,加强稳定性;同时在下部结构平台下方设置钢管支撑加固体系,以确保平台结构安全,支撑加固体系立于基础底板上(图4、图5)。

图4 中心立柱底部加强平面示意

图5 中心立柱底部加强剖面示意

2.4 中心立柱顶部构造

为便于钢桁架与中心立柱连接,在中心立柱顶部设置钢牛腿及环形托盘,具体构造如图6、图7所示。中心立柱与钢牛腿,钢牛腿与环形托盘均采用M20高强螺栓连接。螺栓连接的拧紧分初拧、终拧,并在24 h内完成;拧紧后,采用小锤敲击法,对螺栓逐个敲栓并进行扭矩的随机抽检,以确保连接质量。高强螺栓施工中紧固顺序是:先顶层后底层,最后为中间层次。同一连接面上的螺栓紧固,应由接缝中间向两端交叉进行。两个连接构件的紧固顺序为:先主要构件后次要构件。为实现中心立柱顶部构造的精准加工,运用BIM技术进行建模(图8)。

图6 中心立柱顶部构造

图7 中心立柱顶部钢牛腿及 环形托盘布置示意

图8 中心立柱顶部构造三维示意

2.5 钢桁架支撑体系搁置

钢桁架一端使用销轴与中心立柱顶部环形托盘连接,另一端则自由放置在仓壁预留洞口处(仓壁滑模施工时在相应标高、对应位置处留设预留洞口),如图9所示。

图9 钢桁架支撑体系搁置三维示意

2.6 仓顶结构支模架搭设

中心立柱+钢桁架支撑体系作为仓顶结构施工所需支模架的承载平台,平台上铺10#工字钢作为上部仓顶支模架的立杆基础,仓顶结构支模架采用传统的扣件式钢管支模架、木模板体系(图10)。

图10 基于中心立柱+钢桁架支撑体系的仓顶结构支模架剖面示意

3 荷载分析

本支撑系统借助于有限元软件,对该钢支撑平台系统在浅圆仓屋盖施工时的各种不利工况下的可靠性(包括支撑系统的整体刚度、桁架杆件的稳定和强度、预埋件强度、焊缝强度、连接销轴的强度等)进行了分析计算。

有限元模型采用笛卡尔坐标系,x、y方向为水平坐标,z向竖直向上。中心支撑结构、钢桁架、上下环梁构成空间结构。中心支撑结构和桁架等结构采用3D3S软件模拟。

3.1 约束条件

1)塔架底部与基础:约束x、y、z这3个方向的线位移和绕x、y、z轴的角位移。

2)塔架与环梁的连接点:耦合x、y、z这3个方向的线位移和绕x、y、z轴的角位移。

3)环梁分段的连接点:耦合x、y、z这3个方向的线位移和绕x、y、z轴的角位移。

4)钢桁架与环梁连接点:耦合x、y、z这3个方向的线位移,其余自由度释放。

5)钢桁架与仓壁支座连接点:约束z方向和切向位移,其余自由度释放。

经有限元软件计算分析,该结构能够满足承载力计算要求,应力比最大值为0.78。

4 支撑体系的安装与拆除

4.1 施工顺序

分段拆除滑模平台→安装中心立柱→安装钢桁架→铺设工字钢→搭设支模架→安装梁底模板→绑扎梁钢筋→安装板模板→绑扎板钢筋→浇筑混凝土(仓顶环梁分2次进行浇筑)

4.2 支撑体系的安装

4.2.1 安装中心立柱

1)塔节组对。按钢平台图纸设计要求,将每段塔节的主管采用φ800 mm×20 mm钢管分段为3 m一节。地面组装时,所有20 mm×60 mm高强螺栓仅施加大于等于360 N·m的扭矩,安装误差均要求小于2 mm(包括轴线尺寸、横截面对角线尺寸)。

2)塔节安装。塔节基础找平,偏差应控制在±2 mm之内。底段塔节安装,使用塔吊就位。塔节每段重1 100 kg,塔吊起重在每仓位置的不同,起升能力也不同,根据塔吊吊距远近分片安装或整片安装,以满足吊装要求。

底段塔节就位后,测量塔节垂直度,要求偏差小于2 mm。底段塔节安装后,吊装标准塔节。标准塔节就位后,首先测量垂直度,要求精度同上。满足要求后,扭紧塔节主管间法兰连接螺栓,同样分为初扭和终扭(力矩值同上),每个连接法兰的6个螺栓的扭紧次序为沿对角方向,4处法兰沿对角方向扭紧。扭紧法兰螺栓后,按底段塔节的操作方法,将各个拉杆和主管间的高强螺栓扭紧。

再次测量安装精度,满足要求后,连接塔节间的斜拉杆,高强螺栓的施工次序、扭矩值同上。按上述方法,直至上部塔节组装完毕。整体塔架垂直度偏差应控制在40 mm之内。

4.2.2 安装顶部中心筒

1)托盘组对。托盘分为4 段,采用高强螺栓20 mm×60 mm连接,在地面完成组装。高强螺栓的终扭值不低于720 N·m,施工方法与次序按上述要求进行。

2)托盘安装 。使用塔吊进行吊装,托盘质量约为1 500 kg,塔吊的起升能力满足要求。

托盘就位后,使用高强螺栓与上部塔节连接,高强螺栓20 mm×65 mm的终扭值不低于720 N·m,施工方法与次序按上述要求进行。

4.2.3 安装桁架

当滑模施工滑到34.8 m时,停止滑模施工,拆除滑模平台。在仓壁上预留的30 cm×30 cm×18 cm洞口(洞口下皮为34 m),作为仓顶板施工的平台标高。使用塔吊进行吊装,每片质量约1 100 kg,塔吊的起升能力满足要求。

吊装就位后,一端使用销轴与托盘连接,另一端自由放置在仓壁预留洞口处,桁架的摆放次序按照中心对称方向进行。同时进行桁架环向拉杆的安装,连接螺栓20 mm×50 mm的扭紧力矩不低于450 N·m。32榀桁架安装后,检测32榀桁架的平面度,如相邻3榀桁架的平面高差超出5 mm,应在仓壁洞口支座上增设垫板予以调整。

整体安装完毕后,对塔节间、拉杆与塔节主管、托盘与塔节的连接及桁架进行复查,复查内容包括以下内容:高强螺栓是否全部安装,有无缺失;抽检高强螺栓的扭矩值(塔节间不低于30%,拉杆与塔节主管间不低于20%);校核塔架垂直度偏差,如整体偏差大于40 mm,应通过桁架的摆放予以调整;32榀桁架的平面度,如超标,则需再次调整仓壁支座垫板。

复查完成后,即利用此支撑体系作为上部仓顶结构模板支架的支撑平台,开始进行钢管扣件支撑体系的搭设,随后进入模板铺设、钢筋绑扎、混凝土浇筑等常规工艺程序,在此不展开叙述。

4.3 支撑体系的拆除

首先拆除搭设于支撑体系上部的钢管扣件支模架体,拆除方式同常规钢管扣件支模体系,在仓顶预留孔洞处设置卷扬机用于拆除后材料的转运(图11)。

图11 支撑体系上部支模架拆除工况

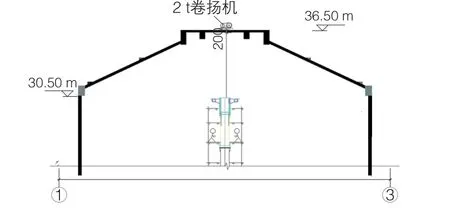

完成支模架拆除后,开始拆除钢桁架支撑体系,使用2台2 t卷扬机,固定在屋面,1台卷扬机钢丝绳从屋面中心预留洞下,1台卷扬机钢丝绳从屋面靠近仓壁500 mm处,对应桁架上方预留洞下。用2台卷扬机抬起桁架并拔出销子,将桁架放到仓底上,并在漏斗洞口移出仓外。

每榀桁架自重约1 100 kg,使用2台2 t卷扬机可以满足操作要求。调整靠仓壁卷扬机到下一处桁架上方预留洞上操作下一片桁架,依次吊装其余桁架(图12)。

图12 钢桁架拆除工况

完成钢桁架拆除后,通过搭设钢管操作架用于工人操作,使用固定于屋面的卷扬机,对中心立柱进行分段拆除,并卸至下部结构平台上,通过装粮口移出仓外(图13)。

图13 中心立柱拆除工况

5 结语

本工程仓顶采用的中心立柱+32榀钢桁架支撑体系,构造简单、制作便捷并易于组装及拆除,各杆件受力较为合理。桁架由桁架单元通过桁架销子组成,所以可通过桁架单元的组装调节来适应不用直径的仓顶结构施工。运用该支撑体系相较传统的钢管支模架体系能够缩短仓顶施工工期15 d(中心立柱+钢桁架支撑体系安装仅需5 d,传统的钢管支模架体系安装需要20 d),给建设、施工单位带来了良好的经济效益,同时提高了仓顶施工过程中的安全稳定性。