交替式步履走行器在厦门后溪长途汽车站主站房平移工程中的应用

邱会安

上海天演建筑物移位工程股份有限公司 上海 200336

厦门后溪长途汽车站新建成不久,该建筑所在地块与新规划的福夏高铁相冲突,建筑主体大部分位于新规划的福夏高铁主干线上。在拆除、保留等多种解决方案中,综合各种因素对比考虑,为避免拆除和重复建设,决定在一定工期内将主站房平移出原址,为新规划“让路”。

根据实际工程工序需要以及以往类似平移工程案例,在给出的最终限定时间内都难以将该建筑平移出原址。经过对现有的平移技术进行研讨[1],从国内传统的顶铁式平移、牵拉式平移,到国外的夹轨式平移,综合创新研发出了交替式步履走行器平移技术。采用该种技术能够将传统的平移工期极大地缩减,同时也减少了对劳动力的依赖。

1 工程概况

厦门后溪长途汽车站位于厦门市集美后溪镇,厦门北站西北侧。建筑物性质为交通类公共建筑。后溪长途汽车站是服务岛外集美、同安大部分地区的一级客运站。主站房总用地面积35 281.841 m2,总建筑面积61 709.327 m2。综合楼总用地面积8 455.102 m2,总建筑面积57 352.613 m2。地下2层,深度为8.85 m,地上主站房2层,建筑高度19.00 m。到站发车平台2层,建筑高度19.00 m,综合楼25层,建筑高度99.95 m。

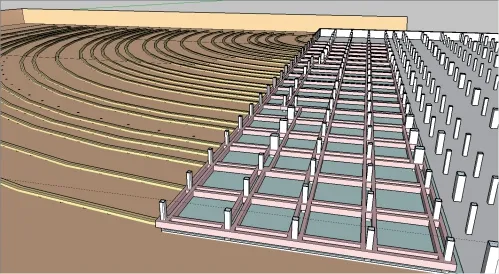

本次主站房平移部分长轴长度162.2 m,短轴方向长度33.8 m,地下2层,地上2层(局部3层)。总建筑面积为22 728.270 m2,其中地下2层面积5 482.360 m2、地下1层面积5 482.360 m2、±0 m面积5 454.361 m2、2层面积5 032.713 m2、局部3层面积949.060 m2、局部3层屋顶面积327.416 m2。总质量约30 000 t,将主站房从地下2层切割分离,绕虚拟旋转中心旋转平移90°(图1、图2)。

2 平移重、难点及应对措施

2.1 工期紧迫,施工复杂,技术难度大

主站房建筑平移的成功与否是关系本项目成败的关键,选取恰当的平移方案,是本项目的核心。平移的主站房装修较多,且柱距较大,若选择在首层切断将会对装修造成较大破坏,且给托换增加难度,从何处切断以保证被平移结构的整体刚度,亦成为难题。

图 1 建筑原状

图2 新址效果图

对策:经过慎重的安全性、经济性及工期的详细评估比选,确定在地下2层切割分离的方案,可以确保安全和工期,并取得较好的经济效果,同时,对主站房上部结构和装修的影响最小。采用上托盘梁桁架梁及顶升移动装置对框架柱进行主动卸载,从而保证了主站房切割及平移各工况的安全性。

2.2 平移滑道平整度

旋转平移下滑道梁共设置26条,下滑梁长度最长达285 m。为保证上部结构在平移过程中的安全,下滑道梁标高及平整度要求误差不超过±3 mm。若平移过程中下滑道的平整度误差超标,或者下滑梁受压后发生不均匀沉降,则会由此引起的上托盘梁强制位移将会导致房屋的开裂和损坏。

对策:大范围下滑道标高的施工精度完全靠土建措施很难保证平整度满足要求,所以采用将由液压千斤顶组成的步履式行走器作为滑脚的悬浮滑动平移方式。当滑道不平整时,通过竖向液压千斤顶的自动伸长或缩短适应滑道的高低不平,保证上部结构的水平(最大调整高度±40 mm),从而避免由于下滑道不平整产生强制位移而导致的房屋损坏。

2.3 平移体系

平移主站房建筑物体量大,长162.2 m,宽33.8 m,柱间距较大,滑道梁数量为26条,平移支撑点共有129处,托换梁平面框架的平面内刚度相对较弱,建筑物旋转时各滑道顶推力与阻力的不协调将会引起建筑物的整体及局部的累积变形,从而会引起上部结构及装饰装修的破坏。

对策:平移采用PLC移位电脑控制技术,精确控制各顶推点的顶推位移,通过反馈的位移信号自动精确调整各点顶推力,保证顶推力与摩擦力阻力的动态平衡,精度控制在2 mm以内,确保建筑物的线形及空间变形在弹性范围内变化。同时,本次平移所采用的步履走行器为滑靴与悬浮千斤顶间的自平衡体系,将平移水平力分散到129个平移支撑点上,减弱了以前传统平移方式对上部托盘梁的水平集中作用力,消除了因水平作用力而对托盘产生的局部变形和对建筑物的破坏。

2.4 偏位控制

本工程为大体量建筑物的旋转平移,而且旋转中心位于建筑物外。这种无固定轴的旋转沿径向的偏差难以控制和避免,需要采取特殊措施;旋转到位后,就位连接的构件为框架柱与剪力墙,对旋转平移的就位精度要求较高,就位前需要精确纠偏、对中调整。

对策:对于可能出现的沿旋转中心的径向偏差,平移采用的步履式走行器平移设备可以通过调整平移顶推角度达到纠偏目的,同时预设2条限位梁作为备用辅助纠偏措施,采用双向保险措施保证平移就位精确。当旋转平移过程中发现建筑累计偏差大于允许值时,通过调整步履走行器的顶力施加角度可实现纠偏效果,确保就位连接前的偏差在±5 mm以内。

3 平移方案设计

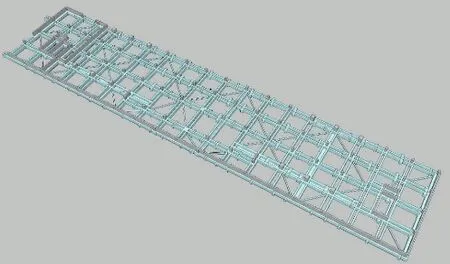

本次平移采用液压悬浮千斤顶步履式走行器交替平移到新址,与新址地下2层底板进行连接。根据对原主站房结构的建模分析,在地下2层进行切割时各柱底释放弯矩较小,主站房分离部分的主体结构整体刚度较大,能提高本次平移过程中的安全性。

平移过程中的上托盘梁体系采用双夹梁桁架结构形式,夹梁与墙柱的接触部分进行凿毛,且植入构造钢筋,整体托盘梁承担上部主站房自重荷载以及平移过程中的次应力。

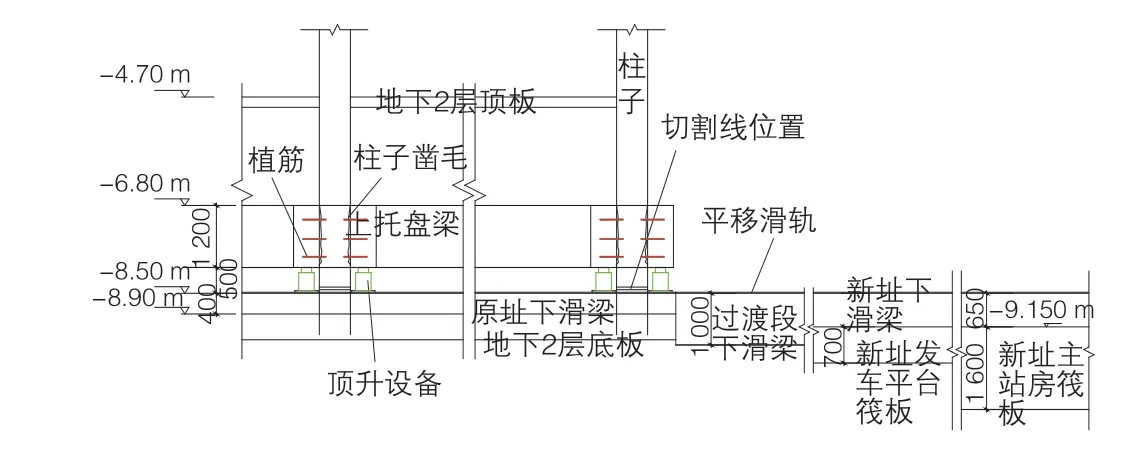

下滑道共设置26条同心圆弧,根据其部位分为原址、扇形过渡段及新址筏板三部分(图3、图4)。原址下滑梁为底板上植筋加做400 mm×1 000 mm滑道梁,与原址底板形成叠合梁;扇形过渡段采用PHC预应力管桩受力,桩顶设置1 000 mm×1 000 mm滑道梁;新址底板设置500 mm×1 000 mm滑道梁,与新址底板形成叠合梁共同受力,所有滑道顶均为同一标高。为防止旋转过程中产生偏位,在整体旋转范围内另增设了2条1 000 mm×1 400 mm断面的限位滑道,可在平移过程中对整个建筑进行纠偏。

图3 下滑梁示意

3.1 下滑梁

下滑梁是整个建筑物移位的基础,用来承受滑动面以上的全部动、静荷载。下滑梁作为房屋行走的轨道,按位置可分为原址下滑梁、过渡段下滑梁及新址下滑梁。下滑梁顶标高均为-8.50 m。本工程无固定旋转轴,且为旋转90°平移,平移设备已具备纠偏功能,但为更大地增加平移纠偏保证力度,设置2条限位梁作为备用纠偏措施,采用双重保证措施为平移施工的顺利实现保驾护航。

图4 下滑梁整体剖面示意

1)原址下滑梁:地下2层底板浇筑400 mm×1 000 mm的C40滑道梁。

2)过渡段下滑梁:在φ500 mm的PHC桩顶浇筑1 000 mm×1 000 mm的C40滑道梁。

3)新址下滑梁:新建地下室底板上浇筑650 mm× 1 000 mm的C40滑道梁,并将钢筋埋入地下室底板内。

4)限位梁:所有位置的限位梁上皮标高均比下滑梁高400 mm,限位梁底标高与同位置处的下滑梁底标高相同,限位梁截面宽度均为1 000 mm。

原址下滑梁采用原结构板上叠合梁的形式作为平移整体受力体系,而地下室在室外土方开挖到位后需进行基坑降水,同时会把原建筑底板下的水位降低,造成地下室底板与下部土层分离。为避免这一悬空情况以及充分利用土承载力,原址下滑梁施工完毕,且室外基坑开始降水后,在原址下滑梁处采用板底注浆形式进行加强。

3.2 上托盘梁

上托盘梁采用框架柱边双向双梁设计,托盘梁与上部框架柱相交处通过抱柱做法将框架柱底内力传递至上托盘梁;抱柱四周混凝土凿毛,根据相关规范计算,凿毛接触面摩擦力足够承担上部柱底内力,除交界面凿毛外,采用额外植筋φ12 mm@300 mm的方式增加抱柱节点传递内力的可靠性,植筋深度为15倍钢筋直径。同时,为了增加平移旋转时的整体刚度,在托盘梁双梁间增加厚250 mm的板,以保证平移过程中的水平受力。

上托盘梁底部设置支撑千斤顶,千斤顶的布置位置需保证在整个平移过程中均不与框架柱等冲突。支撑千斤顶作为上托盘梁的底部支座,根据上部结构柱底内力情况进行上托盘梁设计。本项目单根上托盘梁截面为500 mm×1 200 mm(混凝土强度C40),部分受力较大处截面增大为600 mm×1 200 mm,上托盘梁底标高为-8.00 m。上托盘梁底标高根据支撑千斤顶构件的高度要求进行适当调整,上托盘梁底与下滑梁顶之间的净距必须满足平移设备的需要,当不满足时,将上托盘梁整体标高往上抬(图5)。

图5 托盘梁布置示意

3.3 切割分离

主站房平面位置切割范围为A6~A24轴/AA~AE轴范围。其中A6~A24轴的+6.50 m标高发车平台与主站房直接设置沉降缝,可利用该沉降缝做分离线,地下室该轴线范围需静力切割拆除。由于该区域AE轴到A1/E轴线间距只有3.6 m,按轴网中线切割分离,一端悬挑不到1.8 m,梁能够保证结构稳定,故切断后无需进行支撑加固。

主站房地下1层在南侧相较于地下2层有扩充区域,在平移施工过程中,施工作业面在地下2层,而A24轴南侧区域只有地下1层,无地下2层,所以该区域必须在平移施工前进行拆除,以满足A24轴的托盘梁施工要求。

主站房在A6轴北侧是汽车坡道,根据托盘梁平面布置图,地下2层汽车坡道至少需要拆除靠近6轴一侧4.5 m宽,其余楼层则可以在切割线位置切割,将主站房与汽车坡道分离。坡道保留部分则在主次梁交叉部位设置支撑体系进行支撑。

主站房地下2层内填充墙、机械设备、水电管网以及装修构件等影响平移托换施工,需要将其拆除。其余在切割线位置处的管线、填充墙等均需断开,确保主站房与周边建筑完全分离(图6、图7)。

图6 平移范围

图7 平移范围三维示意

3.4 旋转平移

根据构件的受力柱分布情况,考虑到受力的均布需求,本方案采用26条同心圆轨道进行旋转平移施工。

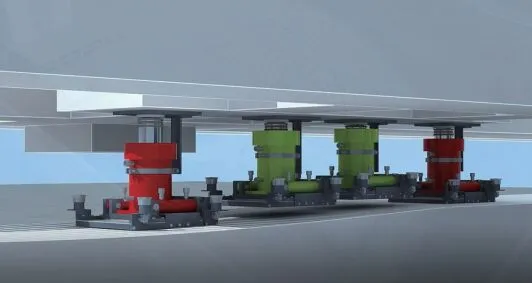

本工程旋转平移时采用交替顶推器进行控制,其优点包括:

1)有效减少现场的施工人员需求,步履走行器会跟随建筑物一起行走,不再需要组织人员对底部轨道和滑移块进行搬运。

2)降低对底部行走轨道的要求,底部不再需要钢结构轨道,有效减少了轨道的投入。

3)避免卡轨现象的发生,该设备的顶推方式采用的是自行走方式,底部不存在卡轨的现象。

4)顶升悬浮采用AB两组顶升的方式,使顶升的安全系数加倍(图8、图9)。

图8 A组悬浮顶推

图9 B组悬浮顶推

设备工作原理如下:A 组悬浮顶升→A 组顶推150 mm→B组悬浮顶升→A组水平缩回150 mm→B组顶推150 mm→A组悬浮支撑→B组横向缩回150 mm→重复以上步骤。

4 纠偏措施

旋转顶推过程中,设备顶推的累计误差、滑道梁的施工精度误差、外力作用及其他不可预见因素,均会造成建筑物在平移时与设计轨道产生误差。当误差大于预警值时,就应当停止继续顶推,分析偏差产生的原因,及时调整顶推策略,达到缩小误差的目的。当采用调整策略仍无法消除误差时,即应当采取纠偏措施。

根据步履式走行器的功能介绍,走行器可以调整顶推油缸、滑移板、底部安装板等与弧形下滑梁的角度,进行单行程平移。当平移产生偏位且达到预警值时,可以通过调整顶推油缸顶推方向的角度,从而通过产生的水平分向力达到纠偏效果。同时为了保证平移的就位精准性,在A9~A10、A20~A21轴线之间设置2条辅助混凝土限位梁,限位梁断面为1 000 mm ×1 400 mm,其钢筋与底板或PHC预应力管桩进行锚固。可通过在限位梁与托盘梁间设置纠偏设备,使得建筑向预定平移轨道位置偏移,当建筑物回归设计行走路线时,停止纠偏。

通过步履式走行器设备纠偏和限位梁辅助纠偏的双重保证措施,保证了平移过程按设计路线行走以及就位的精准性。

5 就位连接

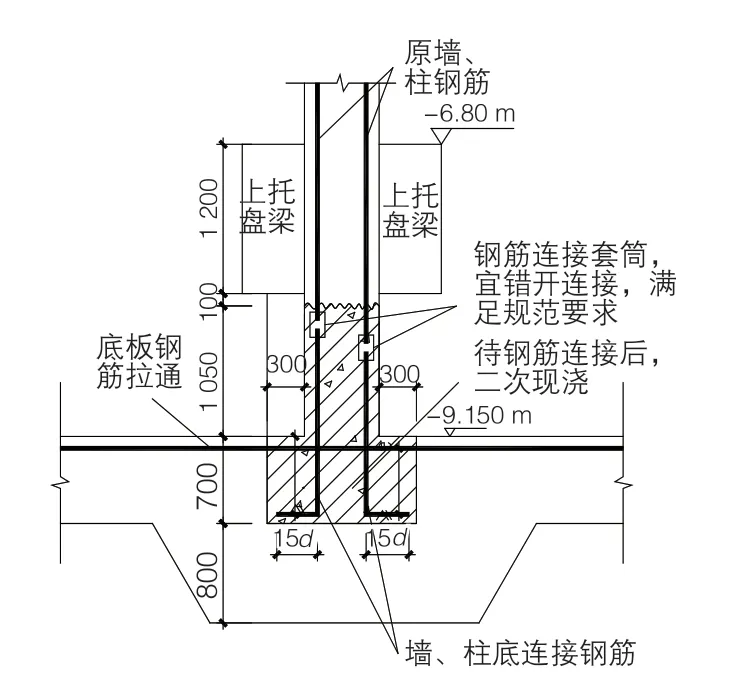

本工程平移范围包含主站房2层地下室。由于地下2层地震作用极小,故此范围框架柱及剪力墙以传递轴力为主,弯矩极小。这为提高本项目平移后框架柱及剪力墙根部钢筋与新地下室顶板连接的可靠性提供了便利。

根据JGJ 107—2010《钢筋机械连接技术规程》:混凝土结构中要求充分发挥钢筋强度或对延性要求高的部位应优先选用Ⅱ级接头。当在同一连接区段内必须实施100%钢筋接头的连接时,应采用I级接头。

因为原建筑施工墙柱定位与图纸存在偏差,以及在施工过程中精确定位的难度很高,需要剥出原结构钢筋位置进行定位后,再进行新址预埋,这样无法保证预埋钢筋与平移到位后的墙柱钢筋精确对上,所以为了保证新址墙柱钢筋连接的精确性,新址筏板上采用在底板上预留杯口基础,平移就位后钢筋连接并锚入底板上的连接方式(图10)。

图10 墙柱连接

6 结语

随着全国范围的城市规划和城市改造热潮的兴起,整体迁移技术在我国取得了空前的发展。目前我国已有上百个成功的工程实例,多用于建筑物的整体迁移,结构形式包括钢筋混凝土结构、砖混结构、木结构和组合结构,一次又一次地刷新了平移行业内的新纪录。

厦门后溪长途汽车站主站房平移工程无论是平移面积还是平移荷载,是国内迄今为止最大、最重的单体建筑平移工程,得到了业主和专家的高度重视。本项目采用的步履式走行器平移设备,克服了平移行业内常用的顶推以及牵拉平移的施工短板,不会像顶推平移一样在平移过程中反反复复地铺设滑道钢板和倒换顶铁,也不会像牵拉平移一样在克服静摩擦力的瞬间会有势能释放,产生较大的瞬时加速度,对建筑产生不利影响,同时牵拉需设置多个临时锚点,旋转平移的精度较差。此次旋转平移大大降低了施工的难度,同时还提高了平移的精准度,为平移施工提供了一个新的思路和方向。

通过该项目步履走行器平移方式的成功运用,将建筑物移位引导入一个全新的领域,甚至会借此开启一个全新的“移位”时代。