双脉冲无阻高频电源的应用研究*

刘雨兰,何 宇

(江苏信息职业技术学院 智能工程学院,江苏 无锡214153)

国内电火花加工高频脉冲电源经历了张弛式RC 脉冲电源,晶体管式高频脉冲电源和开关型高频脉冲电源[1-3]。随着研究的深入发展,发现这些有阻电路电能浪费严重[4],能源利用效率只有28%左右,且短路大电流加工会损伤加工件表面材质结构[5]。随之开发出更具优势的无阻高频脉冲电源[6-8],其优点是具有响应速度快、能源利用率高,效率可达80%以上,通过恒流、恒压的控制方法可提高加工效率;缺点是无阻脉冲电源仍采用等频的矩形或分组脉冲波形,放电击穿能力弱,加工精度效果变差。为此,本文设计了一种数控线切割双脉冲无阻高频电源,为提高引弧能力,采用高、低压两组波形组合加工模式,采用闭环跟踪检测间隙放电状态,实现了放电信号随放电加工中的间隙状态而自适应的控制方法,满足了高精度、高光洁度、高效率加工的要求。

1 高频脉冲调节机理

由于电极丝与工件放电时的诸多参数影响,会发生过压、过流、欠压、欠流现象,其一在放电间隙状态中会出现过电流,形成正离子溢出,产生拉弧,造成烧丝和加工面损伤问题;其二高压引弧后低压脉冲电流过小,不能维持放电间隙中烧蚀进给空间,会出现粘连和短路现象;其三高频脉冲电源所包含的脉宽、脉间、功率等参数,由于加工参数的设定与加工间隙放电状态不匹配,不能发挥应有的加工效果。

输入加工时必须满足工件加工条件,即高频脉冲电源输出量应等于电极丝与加工件端面动态阻抗所需放电量,如果两者之间不等时就不能维持稳定的间隙正常放电状态,所以,恰当的参数输入量是良好加工状态的基本必备条件,只有端面间隙动态阻抗吸收量与输入量相等时,才能达到最好的加工状态。

通过以上分析,维持放电间隙电压是端面放电加工所表现的基本放电形态,基于这一要素,单片机通过闭环采样电路对放电间隙电压、间隙电流进行采样,分析运算处理后,发出新的加工参数指令,使脉冲波形与加工放电吸收能量始终保持一种平衡状态,使放电过程中的每个脉冲波形都能得到科学、有效的控制。

2 双脉冲无阻高频电源总体设计

基于以上分析,双脉冲无阻高频电源的整体架构如图1所示,由低压回路、高压回路与单片机电路三部分组成。

图1 双脉冲无阻高频电源的整体架构

为了满足双脉冲无阻高频电源正常工作,供电电源设置为2 组,低压回路供电电源为40 V,峰值电流为50 A,作为加工主电源。为提高引弧能力,增设一组高压回路,供电电源设置为120 V,功率20 W,高压回路中设有R=180 Ω无感限流电阻,通过高压脉冲引入,使引弧放电的击穿能力得到可靠的保证,波形放电时间更为正确。

通过单片机设定脉宽、脉间、频率及功率管数量,作为初始参数设定状态,工作时设定的PWM 波形信号送给双波形调制器工作。信号经双波形调制器后分两路输出,一路将信号放大后直接送低压回路的前置驱动电路TLP250,驱动6 只低压功率管IRP250 工作,此时6 只功率管由单片机信号决定其输出状态;另一路信号经双波形调制器进行积分后整形放大其占空比为5%~12%的波形,送高压回路的前置驱动电路TLP250,驱动2 只高压功率管。

电路设计中间隙放电两端设置了电流、电压检测电路,单片机经检测电路采集间隙放电两端的电流、电压动态变量信号,经运算比较后,发出指令信号送位移电路,微调高压脉冲波形初始角触发时间,实现高压脉冲波形初始角的超前和滞后输出状态。同时双波形调制器可在单片机指令下改变PWM 波形5%~12%占空比,从而输出一个合适的高压脉冲,满足加工端面间隙放电条件的电量参数,使间隙放电在一个良好的状态下进行。

3 双脉冲高频波形分析

电火花线切割机床是利用高频脉冲放电形成电火花进行烧蚀加工的,扫描仪在线检测双脉冲工况波形如图2 所示,本文所设计的双脉冲波形组合,是指正常情况下低压脉冲与高压脉冲在同一时间出现即初始角相同,其占空比不在同一时间消失的脉冲波形,但根据工件材料的不同厚度,高压脉冲波形的出现可与低压脉冲波形进行移位调整,以适应不同材料的引弧时间。

加工时,当电极丝与工件接近时高压脉冲击穿放电,同时低压脉冲在高压引弧状态下一同进入放电状态,从而实现了高压引弧,低压烧蚀的电火花线切割放电加工状态。

通过扫描仪可以发现,加工回路产生的不同负载阻抗波形,如空载、短路、正常加工、欠负载,这4 种工作状态的波形如图3 所示。第一个波形为双脉冲组合在加工端面的空载波形,线5 为双脉冲高压,线4 为双脉冲低压。第二个波形为欠负载加工波形,线3 为欠负载加工电压,输入加工电流过大,加工件不能完全吸收,进给速度过慢丝损严重。第三个波形为正常加工波形,线2 所表示的各项参数指标都满足加工工艺的配置要求,即高频双脉冲电源输出量等于加工放电间隙吸收量,在自适应功能状态下,通过对每个波形在间隙放电过程中的采样、分析、比较控制状态下,实现了普通开环难以控制的逐波控制的加工方法。第四个波形为过载或短路加工波形,线1 所表现为电流、电压都处在短路状态,此时加工间隙放电呈拉弧或短路状态,加工件表面有严重烧伤和微细裂纹,同时进给反常,会出现烧丝、断丝和短路现象。

图2 扫描仪在线检测双脉冲工况波形

4 应用测试

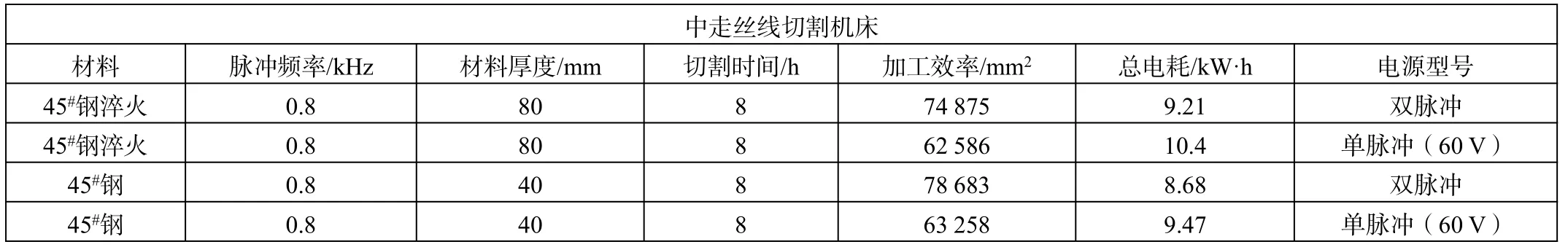

双脉冲无阻高频电源与单脉冲无阻高频电源加工效率等有明显差距,数控线切割加工时进行了两种电源的切割加工对比,在实际动态测试中,钼丝以13 m/s 速度运动,被加工板材厚度为40 mm 时其动态阻值0.6~1.4 Ω,当板材改为80 mm 时其动态阻值0.41~0.85 Ω,基于这一动态变量,则以厚度为40 mm 和80 mm 的45#钢和45#淬火钢进行试验,其参数对比如表1 所示,该表参数为实际现场记录。

表1 双脉冲无阻电源与单脉冲无阻电源加工对比表

当使用单脉冲无阻高频电源加工时,电压在40 V 左右,加工过程中随着工件厚度的增加其放电状态变差,效率下降,易造成颤型放电,损伤钼丝和加工面光洁度下降,击穿能力变差。如表1 所示,当提高单电源电压60 V 时,放电得到改善,其加工效率为7 800 mm2/h 左右,耗电量为1.2 kW·h 左右,但钼丝损伤严重。采用双脉冲无阻高频电源加工时,加工效率得到了明显提升,每小时提升了1 500 mm2以上,能源利用率上升8%以上,加工性能也有所改善。

5 结束语

本文设计的双脉冲波形组合加工可使电火花数控线切割加工的工艺性能得到极大改善和提升,同时,本高频电源设计中采用了闭环采样控制设计,实时调整高压脉冲的初始角和占空比,较好地解决了间隙放电中出现的过流、欠压等异常放电状态,为进一步提升切割质量打开了新局面。