LNG储罐预冷后期温降困难的分析及建议

张强强 李连强 贾 砼 王乃民 张宝和

海洋石油工程股份有限公司, 天津 300461

0 前言

近年来,随着我国对清洁能源的需求不断加大,LNG行业迎来了空前大发展,沿海各大城市接连投资建设多个大型LNG接收站[1-4]。LNG储罐作为接收站的核心设备,其成本占接收站投资的近60%[5-7]。调试是接收站投产前的最后一个关键环节,LNG储罐预冷是整个调试工作的重中之重[8]。国内针对储罐预冷相关技术已开展较多研究,部分学者通过建立模型对LNG储罐预冷过程进行了动态模拟[9-16],取得了一些可供工程参考的技术支持,也有部分工程师结合储罐的实际预冷过程提供了一些可供参考的操作经验[17-19]。但是,笔者根据近年来参加的多个大型LNG储罐预冷实践发现,在接收站投产初期,通过首船预冷LNG储罐时在预冷后期均出现了不同程度的温降困难,而这种现象却鲜有报道。本文基于大型LNG储罐预冷实际经验,对上述现象进行深入的理论分析和模拟计算,找出问题根源,并从设计优化和调试两个角度提出解决上述问题的措施,以期为未来同类LNG储罐设计和预冷操作提供借鉴。

1 LNG储罐预冷操作介绍

1.1 典型LNG储罐预冷工艺流程

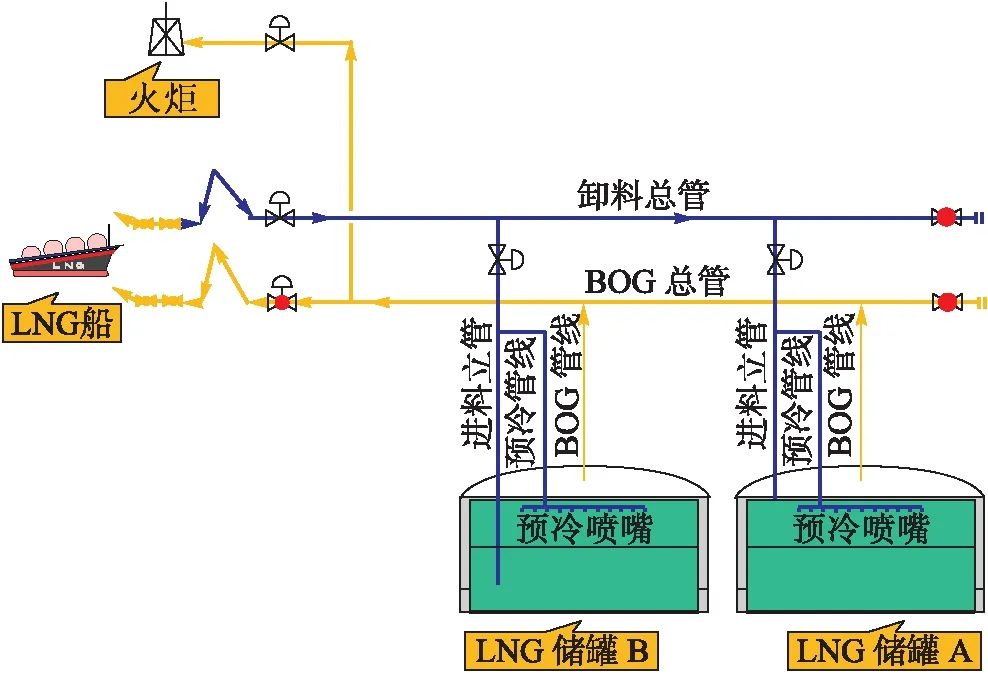

图1 典型新建LNG接收站投产时储罐预冷工艺流程图Fig.1 Typical pre-cooling process flow diagram of storage tanks when a new LNG terminal is put into operation

以国内某典型LNG接收站为例,新建LNG接收站投产时储罐的预冷工艺流程为:来自远洋运输船的LNG通过船泵加压输出并进入卸料总管,卸料总管中的LNG最终通过储罐进料立管和罐上预冷管线进入储罐,通过预冷管线末端的预冷喷嘴对储罐进行喷淋预冷,目的是为了避免储罐预冷时应力集中引发裂纹[20]。预冷期间,储罐内产生的大量BOG气体通过罐顶的BOG管线进入BOG总管,并最终通过火炬燃烧泄放。典型新建LNG接收站投产时储罐预冷工艺流程见图1,储罐预冷时罐上主要管线阀门示意见图2。

图2 储罐预冷时罐上主要管线阀门示意图Fig.2 Schematic diagram of the main pipelines and valves on the tank when the storage tank is precooled

1.2 LNG储罐预冷后期温降情况

图1中的接收站共有2座3×104m3LNG储罐需要预冷,按照已获批准的《储罐预冷程序》文件要求,首先进行A罐预冷,在A罐预冷24 h后开始进行B罐预冷,此时A罐预冷已经平稳。依据GB/T 26978.5-2011 《现场组装立式圆筒平底钢质液化天然气储罐的设计与建造 第5部分:试验、干燥、置换及冷却》,储罐预冷过程中,内罐的目标冷却速度为3 ℃/h,最大冷却速度为5 ℃/h,罐壁或罐底上任意两个相邻热电偶之间的最大温差为30 ℃[20]。在进行A罐预冷时,预冷前期储罐温降速率基本控制在3 ℃/h,在储罐底板平均温度达到-135 ℃ 后,储罐温降速率开始出现明显下降,接近1 ℃/h,并有逐渐变小趋势,此时罐顶预冷管线(DN 50)流量约19 m3/h,已接近设计预冷最大用量20 m3/h。

通常情况下,随着储罐温度的下降,单位温降所需的LNG流量会逐渐增大,这主要是由于储罐内部温度越低,进入储罐的LNG与储罐换热可利用的焓变就越小,相关文献中也对此进行了类似的报道[7,15,16]。针对上述情况,现场采取了多种措施尝试对其进行干预,首先逐步全开预冷管线调节阀,但预冷管线流量并无明显变化;随后提高卸料总管的压力,并对卸料总管进行高点排气,储罐温降速率均无明显提升。

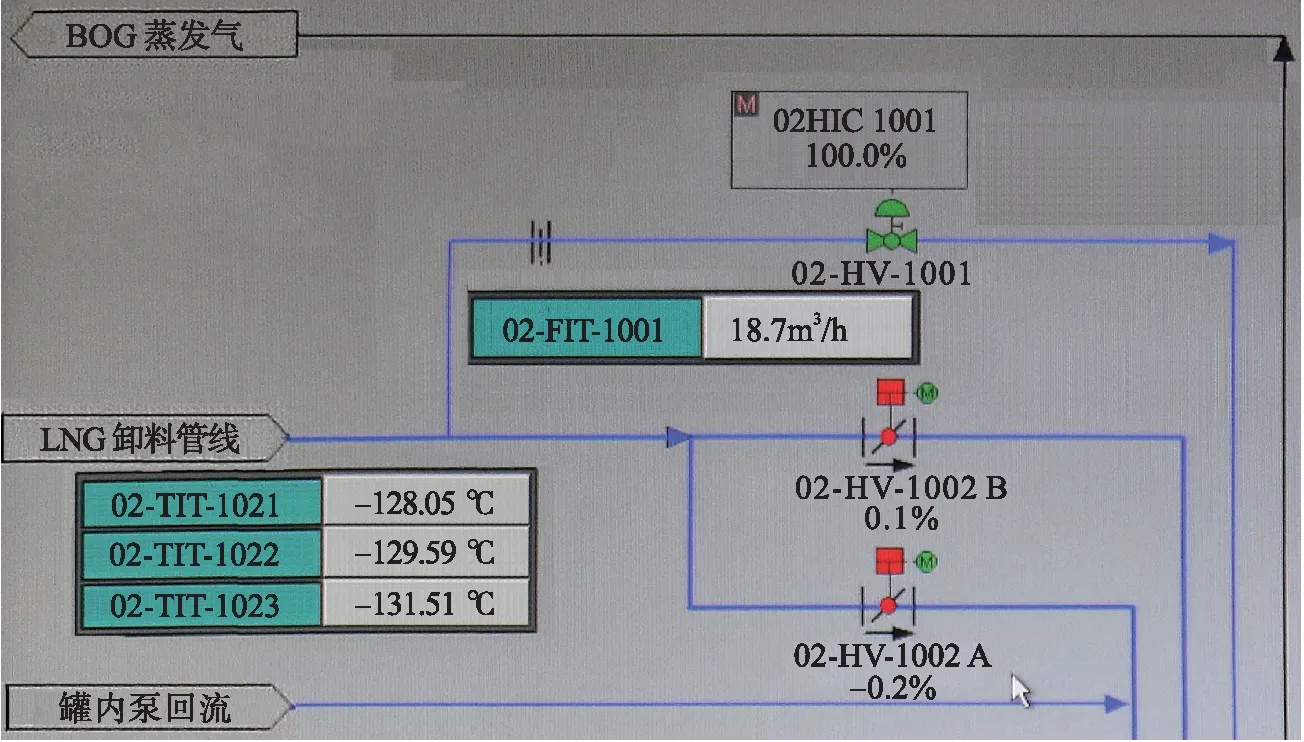

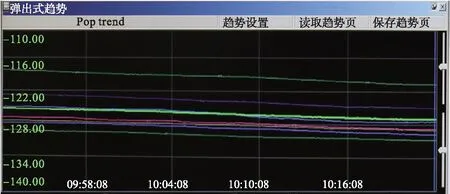

图3为A罐预冷后期某时刻中控监控画面,从图3-a)可以看到此时预冷管线LNG温度约为-130 ℃,流量为18.7 m3/h;从图3-b)可以看到储罐底板温降速率已经开始变缓。

a)A罐预冷管线中LNG温度及流量图 a)The diagram of LNG temperature and flowrate of pre-cooling pipeline from tank A

b)A罐罐底温度变化曲线图 b)The diagram of temperature curve at the bottom of tank A

2 原因分析

通过对预冷涉及的各个环节进行分析,发现出现上述问题主要是由于卸料总管(DN 800)相对于预冷管线(DN 50)尺寸较大。储罐预冷所用LNG流量(2~20 m3/h)相对较少,且首船预冷第一座储罐的预冷持续时间较长(约55 h),导致大量LNG在卸料总管内长时间停留,并不断从环境中吸收热量,在储罐预冷的后期,卸料总管内的LNG逐渐由船泵出口的过冷态转变为接近或者超出泡点的气液平衡态,温度偏高,实际值仅为-133 ℃(为卸料总管0.5 MPa压力下的饱和态温度),携带冷量不足,无法使储罐预冷温度进一步降低。

储罐预冷时,卸料总管内的LNG通过预冷管线进入LNG储罐,在罐内进行闪蒸,相应罐内气相温度逐步下降,闪蒸后部分气相直接通过罐顶的BOG管线排入BOG管网,而液相会逐步向罐底下落,并继续和罐内气体及罐体等换热后变成BOG气体,再排入BOG管网。通常情况下,卸料总管中的LNG的温度越低,闪蒸后的液相就越多,储罐预冷就越充分。

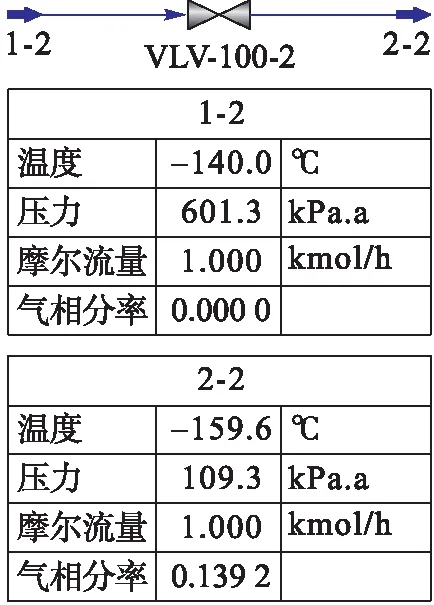

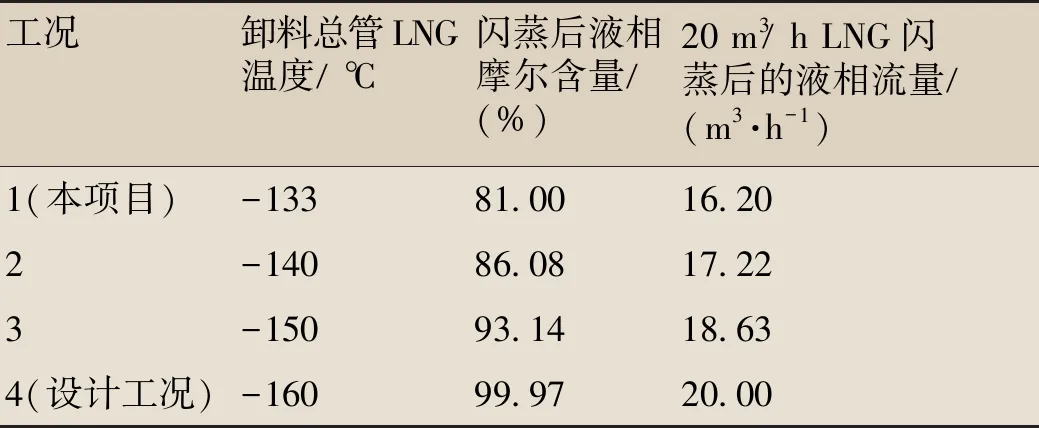

通过ASPEN HYSYS软件进行模拟计算,对上述问题进行进一步分析,见图4。在储罐预冷过程中,卸料总管压力控制在0.5 MPa,储罐罐压控制在8 kPa。在储罐底板平均温度达到-135 ℃后,卸料总管中的LNG温度达到-133 ℃,从表1的计算结果可见,此时LNG进入储罐闪蒸后的液相摩尔含量仅为81.00%,而当卸料总管中的LNG温度为-160 ℃(设计值)时,闪蒸后液相摩尔含量为99.97%。根据计算结果分析,由于储罐预冷后期卸料总管内LNG的实际温度明显高于设计值,进而导致LNG进入储罐闪蒸后获得的液相流量明显减少,实际只有约15.39 m3/h,明显低于设计值(20 m3/h),因此在储罐预冷后期,即使全开预冷管线阀门,也无法提供足够的LNG来保证储罐温降速率在3~5 ℃/h。由此可见,在本项目中,因预冷后期卸料总管温升导致可用的LNG冷量不足是储罐预冷温降困难的主要原因。0.5 MPa下卸料总管中不同LNG温度对应的闪蒸后的液相流量见表1,从表1可以看出,随着卸料总管LNG温度的提高,进入储罐后闪蒸获得的液相流量逐渐减小,也就是实际可供储罐预冷使用的LNG流量逐渐减小,需要通过其他方式提供一部分LNG才能满足储罐正常预冷需求。

a)工况1 a)Condition 1

b)工况2 b)Condition 2

c)工况3 c)Condition 3

d)工况4 d)Condition 4

表1 0.5 MPa下卸料总管中不同LNG温度对应闪蒸后的LNG流量表

3 解决方案

通过上述分析表明,要解决LNG储罐预冷后期温降困难问题,首先应该考虑如何降低卸料总管内LNG的温度。对于本项目新建接收站使用首船预冷第一座LNG储罐的情况,定期对卸料总管进行排气操作可以带走其中的部分热量,有助于延缓卸料总管中LNG的温升,但是想要使卸料总管内LNG的温度降低到现设计值-160 ℃,非常困难,几乎不可能实现。从表1可以看出,在无法完全降低卸料总管内LNG温度的情况下,想要保证储罐预冷正常进行,只能通过增大LNG流量来达到降低储罐温度的目的。增大预冷用LNG流量可以从设计优化和调试两个角度考虑。

3.1 设计优化

目前,大多数LNG接收站在卸船期间卸料总管的压力一般控制在0.5 MPa左右,通过ASPEN HYSYS软件计算可知,在该压力下,对应本项目LNG的泡点温度约为-133 ℃,由第2部分的分析计算可知,LNG进入储罐闪蒸后的液相摩尔含量仅为81.00%。因此,要想保证LNG储罐在预冷后期温降速率仍在3 ℃/h左右,LNG储罐预冷后期实际需要船方提供的LNG流量约为理论储罐预冷最大用量的1.24倍。

在未来同类项目的设计上,当已知理论储罐预冷最大用量时进行预冷管线、预冷调节阀、预冷喷嘴等设计选型,应考虑卸料总管温升和节流闪蒸带来的影响,在理论储罐预冷最大用量的基础上适当考虑一定余量,兼顾到由于上述原因带来的LNG损失流量。

3.2 调试

在设计未考虑上述影响时,也可以通过特定的调试操作来解决上述问题。在保证后期安全的前提下,可以通过打开顶部进料主阀的旁通阀来提高进入储罐的LNG流量。需要注意的是,在打开顶部进料主阀旁通阀时,需缓慢逐步打开,并密切关注内罐底板温度计的变化,尤其是顶部进料管口附近罐底温度计的变化情况,随时做好调整开度的准备,确保储罐温降速率控制在3~5 ℃/h之间。

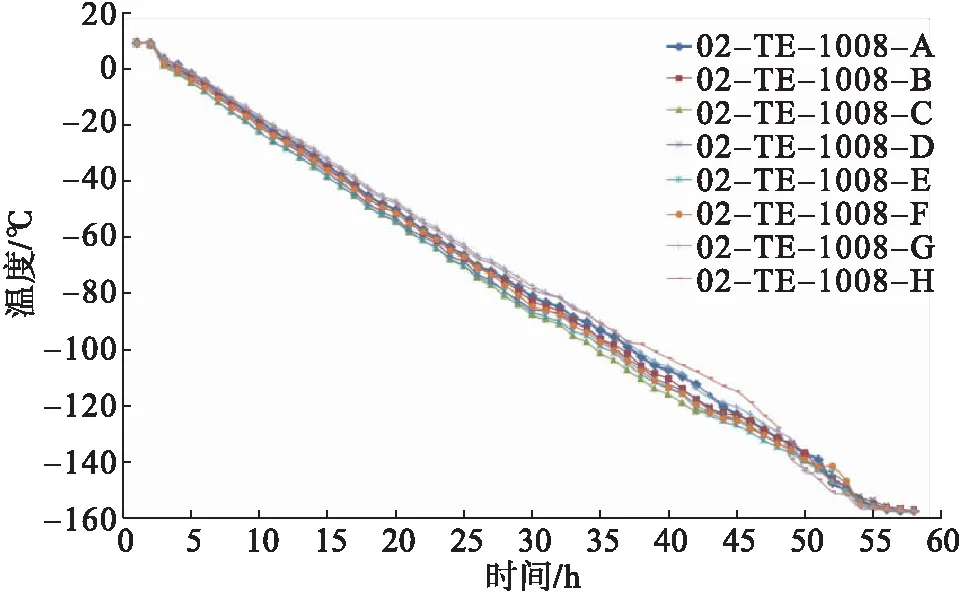

结合图2对LNG接收站储罐预冷实例进行介绍。现场操作时,缓慢打开顶部进料主阀的旁通阀,每次调整1/8圈开度(该手动调节阀共7.5圈),在顶部进料主阀旁通阀打开3/8圈后,发现顶部进料管口附近的罐底温度计02-TE-1008-H温降明显加快(由于该温度计在进料管线附近,前期通过预冷管线喷淋下来的LNG受罐内底部进料管线遮挡,无法和罐底其他温度计一样均匀温降,温度始终稍高于其他测温点温度),但罐内底板其他温度点温降并不明显。在温度计02-TE-1008-H温度低于周围温度5 ℃左右(5 ℃的温差才能保证良好的传热效果)时,将顶部进料主阀旁通阀开度调整到1/4圈,此时,可以看到温度计02-TE-1008-H温度下降逐渐趋缓,并有上升趋势,与此同时,周围其他温度点温度开始按照3~5 ℃/h速率逐渐下降,待温度计02-TE-1008-H温度和周围其他温度点温差低于2 ℃时,重新将顶部进料旁通开度调整到3/8圈。重复上述步骤,控制储罐底板平均温降速率在3~5 ℃/h之间,随着预冷的进行,储罐单位温降需求的LNG量逐渐加大,相应阀门的开度也应逐渐加大,但调整思路是一致的。最终,通过该方式实现储罐平均温降速率在3 ℃/h左右,直至储罐预冷完成,并获得理想的预冷曲线。A罐预冷曲线见图5,从图5可以看出,储罐在整个预冷过程中整体温降速率平稳,平均温降速率控制在3 ℃/h左右,其中,在储罐预冷的后期单个温度计的变化趋势和上述操作有关,与上述分析结果一致。

图5 A罐预冷曲线图Fig.5 Pre-cooling curve of the storage tank A

4 结论

1)新建LNG接收站投产初期,通过首船进行第一座储罐预冷时,均会不同程度地出现储罐预冷后期温降困难的实际情况,在未来其它同类项目中应对这一问题予以重视。理论分析及计算结果表明,因卸料总管温升导致可用的LNG量不足是导致该问题的主要原因。

2)针对LNG储罐预冷后期温降困难问题提出两种解决方案:设计优化上,在进行预冷管线、预冷调节阀、预冷喷嘴等设计选型时,应在理论储罐预冷最大用量的基础上适当考虑一定余量,兼顾到由于卸料总管温升和节流闪蒸造成的LNG损失流量;调试上,可通过缓慢有规律地打开顶部进料阀的旁通阀来增大LNG流量,使储罐预冷后期的温降速率控制在3~5 ℃/h的合理范围。