环氧树脂混合料断裂特性与数值模拟

郭鹏成, 姚 波, 李木子

(南京理工大学 土木工程系, 江苏 南京 210094)

环氧树脂是一种常用的高分子材料,与热塑性的沥青不同,环氧树脂道路材料具有良好的耐高温性能.此外,高性能环氧树脂道路材料还具有优异的力学性能、耐腐蚀性能和耐疲劳性能等优点[1].近年来,环氧树脂已经成为研究和应用发展最快的建筑材料之一,多用于混凝土构件的粘接和修补、桥梁工程、飞机跑道、公路路面、混凝土结构裂缝补强加固或防渗堵漏灌浆等领域[2].

目前,国内外已对环氧树脂混合料的路用性能开展了多方面的研究与应用.习磊等[3]将环氧树脂作为桥面铺装的防水黏结材料,结果表明增加环氧树脂用量可明显提高防水黏结层的黏结强度和抗剪强度;钟鸣[4]为修复桥面铺装中的裂缝及坑洞病害,增加桥面防水功能,利用改性环氧树脂对桥面进行薄层铺装,结果表明,改性环氧树脂薄层具有高抗滑、高黏结、高韧性、抗化学腐蚀性高、耐久性好、封水性强等优良路用性质;梅凯旋[5]对高耐久性铺装用环氧树脂(HDP)进行了高温稳定性和低温抗裂性的试验研究,结果表明,含10%HDP混合料的稳定度是普通沥青混合料的3倍;王新芳等[6]采用环氧树脂砂浆和环氧树脂混凝土对破损桥面进行了维修,结果表明,添加了环氧树脂的砂浆和混凝土强度高、韧性好、抗冲击强度大,具有良好的耐化学腐蚀、耐磨、耐水和抗冻性能,固化后的环氧树脂砂浆和环氧树脂混凝土对大气、潮湿、化学介质、细菌等都有很强的抵抗力;刘建明等[7]对环氧树脂沥青混合料在钢桥面铺装中的性能进行了研究,结果表明,环氧树脂沥青混合料与其他几种钢桥面铺装材料相比,具有优良的强度特性、高低温性能、水稳定性能以及较强的变形能力;Wang等[8]对橡胶改性环氧树脂混凝土的性能进行了研究,结果表明其抗压强度和劈裂抗拉强度均有所提高;Jung等[9]将环氧树脂混凝土用于飞机跑道的修补,结果表明环氧树脂混凝土具有良好的固化性能以及优良的抗弯压性能.以上研究均表明,环氧树脂混合料在桥面铺装、机场跑道建设以及破损路面修补方面具有良好的应用前景.虽然环氧树脂混合料路用性能的研究已较多,但针对其断裂性能、断裂过程及规律的研究还较少.

近年来,内聚力模型(CZM)被广泛应用于研究各种道路材料的断裂问题.CZM最早由Dugdale和Barenblatt提出[10];Hillerborg等延伸了CZM的概念,将其应用于水泥混凝土,模拟了水泥混凝土裂缝扩展过程[11-12];Kim等[13]研究了CZM的本构关系,讨论了CZM未来的发展方向;周正峰等[14]采用双线性内聚力模型(BCZM)揭示了混凝土路面的损伤开裂机理及其对承载力的影响,验证了BCZM在混凝土损伤开裂分析中的适用性;熊学玉等[15]将CZM的适用范围从原来的细观受拉断裂模拟拓展到了细观受压断裂模拟,并实现了用统一数值方法来模拟混凝土受压和受拉的细观损伤破坏行为.环氧树脂道路铺装结构的破坏以断裂为主,且环氧树脂道路材料并非完全的脆性材料,在开裂前还存在类似塑性材料的软化行为,其裂缝发生扩展时,结构整体并非立即失效,特别是在分析道路铺装结构的极限承载力时,需要考虑环氧树脂道路材料的塑性性质.因此,采用CZM来研究环氧树脂混合料的断裂特性较为合理.

基于以上考虑,本文采用半圆弯曲断裂试验(SCB试验)与数值模拟结合的方法,由半圆弯曲断裂(SCB)试验和劈裂试验分别测得断裂能和开裂强度,将这2个参数输入ABAQUS软件并引入BCZM来研究环氧树脂混合料的断裂性能[16],将所得的数值结果与试验结果进行对比,验证BCZM模拟环氧树脂混合料断裂行为的合理性与可行性,并阐述了环氧树脂混合料的断裂机理.

1 试验

1.1 原材料

采用课题组自主研发的高弹环氧树脂(PTA).PTA是由含高端环氧树脂在内的混杂树脂A组分与固化剂B组分按质量比10∶7混合并在常温条件下经化学反应而得,其固含量(1)文中涉及的含量、比值等除特别说明外均为质量分数或质量比.为100%,不含溶剂等对人体有害物质.在常温(23℃)下通过拉伸试验测得PTA的抗拉强度和断裂延伸率分别为14.49MPa、85.27%,可见PTA具有较高的拉伸强度,也拥有较大的断裂延伸率.

所用集料为镇江某公司生产的玄武岩专用集料,分为6档石料(编号为S1~S6)和矿粉,颗粒较为洁净,形状较好.集料表观密度和毛体积密度均较高,粒径分布较为单一,集料性能满足JTG E42—2015《公路工程集料试验规程》.混合料级配采用悬浮密实结构,见表1.

1.2 试件制备

采用表1所示级配,配制5种油石比(7.5%、8.0%、8.5%、9.0%、9.5%)的环氧树脂混合料,成型直径为150mm的半圆试件,再由旋转压实仪将环氧树脂混合料压实并切割成厚度为25mm的半圆试件,同时在半圆试件底部垂直于直径方向的中线上切割16mm高、1mm宽的预制裂缝[17].

1.3 SCB试验

利用MTS万能试验机,对半圆形试件进行应力加载试验,试验温度-10℃,支点间距120mm,加载速率1mm/min.由系统自动采集并记录荷载及位移.

由SCB试验结果(见表2)可计算出不同油石比下各试件的断裂能(也列于表2).断裂能是指裂缝扩展单位面积所需要的能量[18],等于裂缝扩展过程中所消耗的能量与裂缝韧带面积的比值[19],计算方法见文献[20-21].

表1 混合料级配Table 1 Gradation of mixtures

表2 SCB试验结果及断裂能Table 2 SCB test results and fracture energy

由表2可知,油石比为8.0%的试件各项物理指标较好,其断裂能最大(279.6J/m2),因此最佳油石比取8.0%.

1.4 劈裂试验

根据JTG E20—2011《公路工程沥青及沥青混合料试验规程》,利用MTS万能试验机对规定尺寸的圆柱形试件施加荷载进行劈裂试验,试验温度-10℃,使用位移传感器或百分表测定试件变形,从而获得材料的开裂强度.

2 基于BCZM的环氧树脂混合料断裂过程分析

2.1 基于BCZM的SCB试验仿真

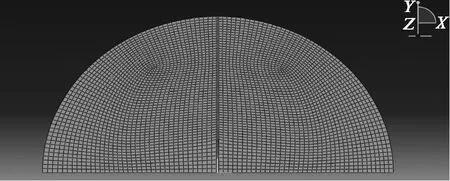

使用BCZM模拟环氧树脂混凝土半圆试件单边开口的Ⅰ型断裂试验,采用ABAQUS软件中的二维实体均质模型来建模,半圆试件半径为75mm,中间预留一条16mm高、1mm宽的裂缝,裂缝上方设置一条尺寸为59mm(高度)×1mm(宽度)的内聚力单元,如图1所示.

图1 二维实体均质模型Fig.1 Two-dimensional solid homogeneous model

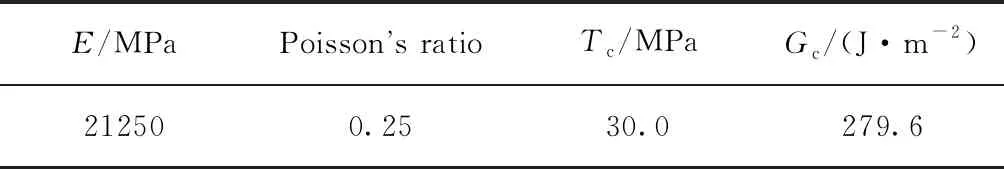

将裂缝上方的内聚力单元布置为COH2D4单元,其他区域布置二维平面应变CPS4R单元,一共设置了1140个单元,有限元网格划分如图2所示.取BCZM最下方中点为研究对象,称为基点,BCZM中,开裂强度是内聚力单元的最大主应力,即三角形的高,断裂能为三角形的面积.在有限元计算时,环氧树脂混合料的材料参数和BCZM参数如表3所示.环氧树脂混合料的模量E采用-10℃、频率为10Hz时测得的动态模量,开裂强度Tc和断裂能Gc为-10℃时分别通过劈裂试验[19]和SCB试验[18]测得并经修正后的数值[22-25].

图2 有限元网格划分图Fig.2 Finite element meshing diagram

2.2 BCZM模拟结果与SCB试验结果对比分析

在ABAQUS软件中设置荷载,进行有限元模拟,以基点为研究对象,将BCZM模拟结果与SCB

表3 环氧树脂混合料的材料参数和BCZM参数Table 3 Parameters of epoxy resin mixture and BCZM

试验结果进行对比,如图3所示.

图3 BCZM模拟结果与SCB试验结果对比Fig.3 Comparison of BCZM simulated results with SCB experimental results

从图3可以发现:模拟结果与试验结果较为相似;SCB试验的峰值荷载为12.560kN,BCZM模拟的峰值荷载为12.454kN,误差为0.8%;2条曲线上升下降的趋势也很相近.因此,使用BCZM来模拟环氧树脂混合料断裂过程是合理的.

2.3 数值模拟参数分析

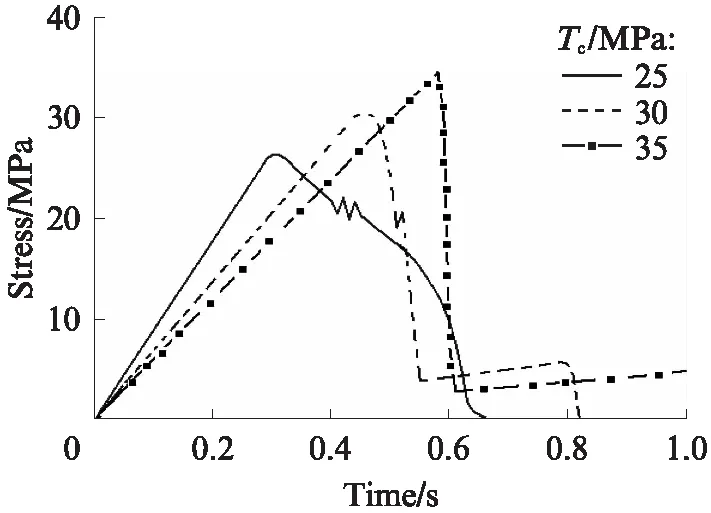

控制断裂能不变,改变开裂强度的大小.设置损伤演化断裂能为279.6J/m2,设置开裂强度为25、30、35MPa,得到不同开裂强度下混合料的应力-时间曲线,如图4所示.

图4 不同开裂强度下混合料的应力-时间曲线Fig.4 Stress-time curves under different cracking strengths

由图4可知,在断裂能不变的条件下,材料的开裂强度越小,越快达到损伤值,混合料越容易发生破坏.因此增大混合料的开裂强度可以延缓裂缝的扩展.

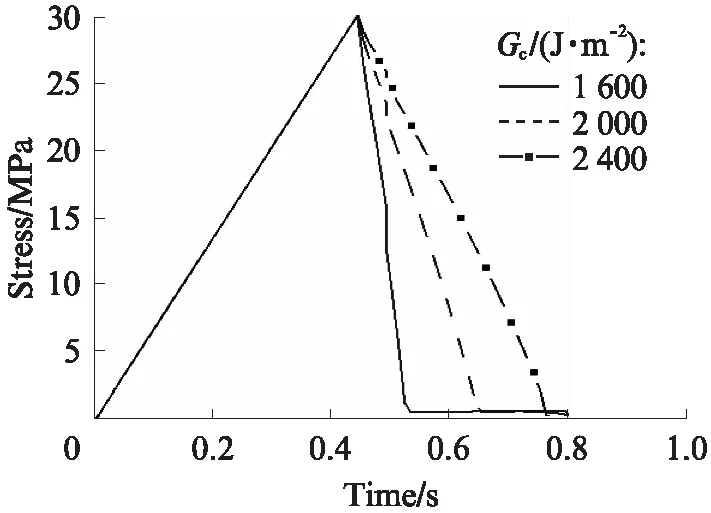

控制开裂强度不变,改变断裂能的大小.设置开裂强度为30MPa,设置断裂能为1600,2000,2400J/m2.得到不同断裂能下混合料的应力-时间曲线,如图5所示:

图5 不同断裂能下混合料的应力-时间曲线Fig.5 Stress-time curves under different fracture energies

由图5可以看出:在相同开裂强度、不同断裂能情况下,混合料可以同时达到损伤值;但断裂能较小,裂缝产生的速度较快,进而发生断裂破坏.因此,增大混合料的断裂能可以延缓裂缝的扩展.

2.4 环氧树脂混合料损伤和断裂过程分析

2.4.1在不同荷载作用下,同一个节点应力状态分析

为了更准确地模拟BCZM变化的过程选择基点为研究对象,设置位移荷载分别为0.5、1.0、1.5mm,得到内聚力单元的应力-时间曲线,如图6~8所示,以此来描述内聚力单元的失稳状态.

图6 位移荷载为0.5mm时内聚力单元应力-时间曲线Fig.6 Stress-time curve of cohesion unit under displacement of 0.5mm

图7 位移荷载为1.0mm时内聚力单元应力-时间曲线Fig.7 Stress-time curve of cohesion unit under displacement of 1.0mm

图8 位移荷载为1.5mm时内聚力单元应力-时间曲线Fig.8 Stress-time curve of cohesion unit under displacement of 1.5mm

由图6~8可知:随着位移荷载的增加,在内聚力单元的内聚力达到开裂强度之前,材料发生线弹性形变,内聚力直线增加,直至30MPa,由于达到了最大名义应力损伤值,即尺寸刚度梯度SDEG=1(如图9所示),内聚力单元开始损伤,内聚力开始下降,直至降为零,材料失效,裂缝形成.

图9 位移荷载为1.5mm时基点处的尺寸刚度梯度- 时间关系Fig.9 SDEG-time relationship at the base point under displacement of 1.5mm

2.4.2同一种荷载作用下,不同节点的应力状态分析

为了反映裂缝产生的全过程,对每个节点的应力情况进行对比研究,判断节点与节点之间的应力变化关系.选取如图10所示的6个节点作为研究对象,从下往上依次编号为1、2、3、4、5、6.图10中Smises为米塞斯应力,avg为默认平均阈值.

图10 6个节点位置示意图Fig.10 Schematic of 6-point position

图11给出了6个节点的应力-时间曲线.由图11可见:1号节点最先达到开裂强度,节点断开,材料软化,应力逐渐下降直至为零,此时节点位移最大,裂缝形成;同时,2号节点达到开裂强度,节点断开,材料软化至应力为零,形成裂缝;其余节点依次开裂,软化至应力为零,形成裂缝.由此可得出结论:裂缝的产生与扩展是节点自下而上依次并连续损伤断裂的过程.

2.4.3环氧树脂混合料断裂全过程

通过上述2种不同加载方式可总结出从裂缝产生到试件破坏全过程可分为初始加载、试件损伤、裂缝产生、裂缝扩展和试件破坏这5个阶段,如图12所示.

图11 6个节点的应力-时间曲线Fig.11 Stress-time curves of 6 points

(1)初始加载阶段,如图12(a)所示.刚开始荷载较小,内聚力单元开始产生应力集中,试件上部受压应力,下部受拉应力;然后,内聚力单元最下端会产生显著的拉应力集中,只是此时应力较小没有达到开裂强度.

(2)试件损伤阶段,如图12(b)所示.继续施加位移荷载,内聚力单元底部部分节点拉应力已经达到开裂强度,此时试件发生开裂.

(3)裂缝产生阶段,如图12(c)所示.随着荷载的继续增加,试件纵轴底部部分区域的SDEG达到1,相应部位产生一定长度的宏观裂缝.

(4)裂缝扩展阶段,如图12(d)所示.由于裂缝的产生,裂缝面的节点将不再承受荷载作用,但裂缝面上面的节点承受着巨大的应力,达到开裂强度后就会立即断开,于是裂缝迅速向上扩展,试件的承载能力下降,荷载突然降低.

(5)试件破坏阶段,如图12(e)所示.裂缝沿着试件纵轴一直向上延伸,最终到达荷载作用位置,整个试件被劈成两半,试件破坏.

图12 环氧树脂混合料断裂全过程Fig.12 Entire process of epoxy resin mixture’s fracture

3 结论

(1)环氧树脂混合料发生的是准脆性断裂破坏,断裂能与油石比有关,本文中基于断裂能的最佳油石比为8.0%.

(2)在内聚力单元上,随着荷载的增加,试件底部的拉应力线性增加,直到开裂强度,即损伤值SDEG达到1时,单元开裂,材料软化,应力下降至零.此时单元张开位移最大,材料损坏.裂缝的产生与扩展是节点自下而上依次并连续损伤断裂的过程.

(3)环氧树脂混合料的断裂过程分为5个阶段:初始加载阶段、试件损伤阶段、裂缝产生阶段、裂缝扩展阶段和试件破坏阶段.

(4)采用BCZM模拟环氧树脂混合料的断裂行为较为合理,可行性较高.增大材料的断裂能和开裂强度能够延缓裂缝的扩展.