离合器分离拨叉有限元分析及优化设计

文卫无

摘 要:文章以离合器分离拨叉为研究对象,根据客户对分离拨叉的输入要求,运用PreoE4.0三维建模软件对拨叉产品进行结构设计, 设计出符合客户要求的分离拨叉,并通过 有限元软件计算拨叉强度,进行结构优化,最终设计出符合客户要求的分离拨叉。

关键词: 分离拨叉;Proe; 分离力;有限元分析

中图分类号:U463.212 文献标识码:A 文章编号:1671-7988(2020)19-88-03

The Finite Element Analysis and Optimizationg of The Release ForK

Wen Weiwu

( Shaanxi Fast Auto Drive Engineering Research Institute, Shaanxi Xi'an 710119 )

Abstract: In this paper, a release fork for the research object, through the client's requirement, the release fork is designed by Proe and the strength of the performance of the finite element analysis is made. Finally the suitble release fork is designed by opitimizing the structure.

Keywords: Release fork; Proe; Release force; Finite element analysis

CLC NO.: U463.212 Document Code: A Article ID: 1671-7988(2020)19-88-03

引言

离合器分离拨叉是在汽车传动系统中广泛应用的一种关键零件之一,其长期处于冲击和磨损的工况下,因此要求具有较高的耐磨性和抗冲击性能以及一定的强度和硬度要求,随着发动机马力的提升,分离轴承的分离力也随之增大,对分离拨叉的结构、分离位置、分离姿态及强度提出了新的要求。为了满足客户新的要求,需要根据主机厂提供的分离力、分离行程、磨损行程重新设计大杠杆比的分离拨叉,在满足分离姿态的前提下,还要满足分离力的要求。本文基于Pore对分离拨叉进行三维设计,并在三维软件中国校核拨叉的初始位置、分离位置、磨损位置,初步设计出分离拨叉,再采用Abaqus分析软件对离合器分离拨叉的进行强度分析,使分离拨叉在分离过程中保持应力、变形最小,从设计源头上优化分离拨叉结构,满足客户要求。

1 结构设计

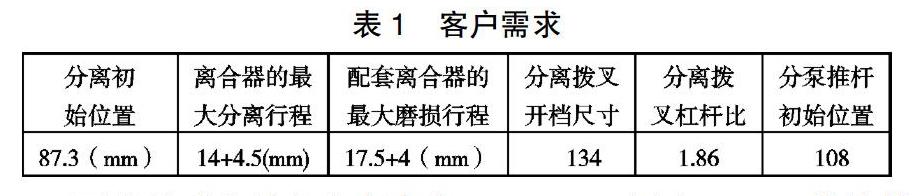

根据客户需求,开发设计一款拉式离合器分离拨叉,客户要求参数如下:

要求承受的最大分离力为10000N。应用Proe三维软件进行拨叉结构的三维设计,其工作原理如下图1所示。

离合器分离拨叉工作原理是:分离拨叉支架通过4个螺栓与离合器壳装为一体,分离拨叉装在分离拨叉支架关节轴承上,分离拨叉绕关节轴承上下旋转,分离拨叉叉头与分离轴承接触,分离拨叉的球窝与离合器助力分泵的推杆相连接,推杆推动分离拨叉,分离拨叉旋转推动分离轴承在一轴轴承盖上移动,使离合器分离,因此分离力拨叉也称为分离杠杆,如图1所示。

为了借用离合器壳体,少出新零件,新设计的分离拨叉装配在已有的拉式离合器壳体,离合器壳体厚度A、分离轴承初始位置B已知,由于分离拨叉杠杆比1.86已给定,就可初步确定分离拨叉的支点D=1.86*F的值,考虑到分离及磨损方向相反,分离拨叉初始状态保持竖直比较好,另外为了保证变速器与发动机合箱及拆装,不需要拆分离轴承,必须让分离拨叉可以装入分离轴承,根据以上输入,初步设计出分离拨叉,见图2。

为了设计出分离拨叉,要反复在ProE中校核分离拨叉的外形结构并保证分离时,分离拨叉与离合器壳体、分离轴承不会产生干涉,运动校核主要校核初试位置、分离位置、磨损位置、推杆安装长度校核。

推杆安装长度=100+8=108mm,故推杆自由长度=108+ 42=150mm,分离拨叉杠杆比=176.374/94.006=1.876,推杆最大偏角为3.139度。

分离拨叉运动校核表明,分离拨叉在运动中不会与离合器壳、分离轴承产生干涉,分离拨叉满足设计要求。

2 有限元分析

为了最大限度的模拟真实情况,本文采用实体建模,将proe画成的三维图导入有元软件,划分网格并施加载荷。各零件的材料牌号及单元属性如表2示。单位制采用mm-T-s。

材料采用弹塑性模型,其力学属性查材料手册。

零件的有限元网格模型如图8所示,根据客户体提供的数据,分离拨叉要求的最大分离力为10000N,根据杠杆比可以算出分离拨叉助力器处施加的作用力为5407N。

载荷及边界条件施加如图9所示。将旋转中心耦合于一点,固定其他自由度,僅保留绕分离拨叉轴旋转自由度;将分离拨叉叉脚处的自由度固定,限制其沿施力方向的位移,同时将助力分泵作用面耦合与一点,在其上施加作用力FP。

离合器分离拨叉的MISES应力及位移分布如图10、图11所示。

可以看出分离拨叉的最大MISES应力为385.7MPa(边界条件位置除外),有7处MISES应力大于材料的许用屈服应力258.3MPa。因此选用ZG310-570,此结构是不安全的,另外末端位移较大(2mm),故需要进行调整改进。

3 结构优化后有限元分析

改进后的三维模型,如图12所示,增大了应力较大位置的圆角或者宽度,并将材料改为45#钢。

改进后离合器分离宁波出的MISS应力及位移分布如图13、图14所示。

改进后分离拨叉的最大MISS应力为357.7MPa(边界条件除外),安全系数为555/357.7=1.55,拨叉末端位移为1.65 mm,因此,调整拨叉结构,选用材料为45#钢,结构是安全的。

4 总结

文中通过对客户提的分离拨叉需求,采用ProeE三维软件进行结构设计,进行运动校核分析,初步设计出分离拨叉,再通过有限元对分离拨叉进行强度分析,并对分离拨叉优化结构,最终设计出满足客户需求的分离拨叉,该拨叉已批量用于客户。

参考文献

[1] 徐石案,江发潮.汽车离合器[M].北京:清华大学出版社,2006.

[2] 王章忠,机械工程材料[M].北京:机械工业出版社,2001.5.

[3] 陈家瑞.汽车构造[M].吉林:人民交通出版社,2006.

[4] 石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2006.