基于CAE软件对某非公路宽体矿用自卸车车架断裂故障的仿真分析

胡玉龙 倪亮军 徐国坤 杨志杰 李哲

摘 要:某公司新款非公路宽体矿用自卸车在矿山使用不到1年,便发生多个矿区车架总成批量断裂故障,且故障高度统一。为解决车架断裂故障问题,现应用CAE有限元分析软件,建立仿真模型,结合典型工况特征,对故障车架进行强度分析,确定车架断裂的根本原因,并为车架的改进提供相关建议。

关键词:非公路宽体矿用自卸车;车架总成;有限元分析

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2020)19-174-02

Simulation Analysis of Fracture Failure of a Off-Road Wide-body Dump Truck

Frame Based on CAE

Hu Yulong, Ni Liangjun, Xu Guokun, Yang Zhijie, Li Zhe

(Shaanxi HanDe Axle Co., Ltd, Shaanxi Xi'an 710200)

Abstract: A company's new Off-Road wide-body mining dump truck has been used in the mine for less than one year, and multiple fractures of the frame assembly in the mining area occurred in batches, and the failures were highly uniform, In order to solve the problem of frame fracture failure, CAE finite element analysis software is now used to establish a simulation model, combined with the characteristics of typical working conditions, to analyze the strength of the failed frame , and determine the root cause of the frame fracture. Improve and provide relevant suggestions.

Keywords: Off-Road wide-body mining dump truck; Frame assembly; Finite element analysis

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2020)19-174-02

前言

車架不仅是宽体车的装配基体,还承受着来自装载冲击、路面颠簸等各种载荷,因此,宽体车车架必须有足够的强度和刚度以承受各种载荷,本文利用CAE分析软件,通过建立车架仿真模型,结合典型工况,对故障车架进行CAE强度分析,确定车架断裂的根本原因,并为车架的改进提供相关建议。

1 分析模型及参数

1.1 几何模型的建立

用三维软件建立完整的车架模型,模型包括车架所有主要部件(车架纵梁、横梁、连接板等)及所有集中质量安装部件(驾驶室支架、发动机及变速箱悬置等),如图1所示。

1.2 相关参数的确定

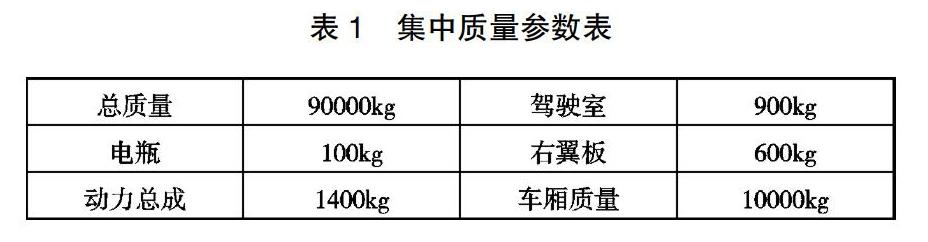

集中质量相关参数如表1所示。

材料相关参数如表2所示。

1.3 有限元模型的建立

1)由于计算机硬件设备的限制,以及计算结果的影响较小等因素,车架某些结构可以适当进行简化处理。

2)悬架及轮胎的模拟:轮胎刚度忽略。

3)集中质量的模拟:驾驶室、右翼板、动力总成、电瓶箱、油箱用位于质心位置的集中质量点来模拟。

4)最后建立的有限元模型如下图2所示。

2 分析工况描述

由于矿上的工况计较复杂,且多变,现结合多工地工况,共模拟3种典型工况,分析车架在多种工况下的受力情况,来判断车架的抗弯、抗扭强度是否满足工况的要求,同时确定车架不同位置断裂的根本原因。工况明细如表3所示。

3 数据提取分析

3.1 弯曲工况

模拟整车满载路跑时车架应力,最大应力在右纵梁在三横下连接板连接孔处,应力值432.2MPa>350MPa,应力值偏高且最大应力区域正好与矿区断裂故障一致,如图3所示。

3.2 扭转工况

模拟满载时左前轮滚上凸台,同时,右前轮滚到坑里,该状态属于较恶劣工况,加强管粱左侧连接板与横梁处230.6Mp>172MPa,大应力区域与故障点一致,如图4所示。

3.3 制动工况

模拟重载下坡制动工况,坡度20%,加左纵梁下翼面前簧后架后端处441Mp>350MPa,大应力区域与故障点一致,如图5所示。

4 总结

在非公路矿体矿用自卸车车架CAE分析计算中,可以看出以下几点:

1)在满载路跑弯曲工况下,车架纵梁的最大应力达到432Mp,应力值已超纵梁材料许用值350MPa,可以看出车架的弯曲刚度不足,建议优化车架弯曲刚度;

2)在扭转两工况,加强管粱的应力达到230Mp,应力值已超横梁材料的许用值172MPa,可以看出车架的扭转刚度不足,建议优化车架扭转刚度;

3)在制动工况下,纵梁前簧后支架处,应力值达到441MPa,应力值已超纵梁许用值350MPa建议对车架局部强度加强。

参考文献

[1] 刘惟信.汽车设计[M].清华设计出版社,2001.

[2] 张胜兰,郑冬黎,郝琪.基于HyperWorks的结构优化设计[M].北京,机械工业出版社,2008.

[3] 黄亮.车架纵、横梁接头局部柔量的研究[J].二汽科技,1991(2): 52-58.

[4] 陈传颖.车架纵梁局部扭转分析[J].汽车技术,1999(12):6-12.