Al-Mg-Si系铝合金型材橘皮缺陷原因分析

纪圆

摘 要:文章通过组织和性能分析,探讨了Al-Mg-Si系铝合金型材在拉弯过程中橘皮现象的产生原因,确认了缺陷产生是因为晶粒尺寸不均匀性较大,导致变形不均匀,最终形成宏观橘皮现象。改善建议包括适当增加Mn、Cr合金含量和降低拉伸矫直与预拉伸的拉伸量。

关键词:6061合金;挤压;拉彎;橘皮现象

中图分类号:TG14 文献标识码:A 文章编号:1671-7988(2020)19-202-03

Cause Analysis of Orange Peel defect of Al-Mg-Si Series Aluminum Alloy profile

Ji Yuan

( Liaoning Zhongwang Group Co., Ltd., Liaoning Liaoyang 111003 )

Abstract: In this paper, through the analysis of microstructure and properties, the cause of orange peel phenomenon of Al-Mg-Si aluminum alloy profile during tension and bending is discussed, and it is confirmed that the defect is caused by the non-uniformity of grain size, which leads to non-uniform deformation, and finally forms the macroscopic orange peel phenomenon. Suggestions for improvement include properly increasing the content of Mn and Cr alloys and reducing the amount of tension during tension straightening and pre-stretching.

Keywords: Aluminum alloy; Extrusion; Pull bend; Orange peel

CLC NO.: TG14 Document Code: A Article ID: 1671-7988(2020)19-202-03

引言

Al-Mg-Si系铝合金具有良好的加工性能、焊接性能、抗腐蚀性能等特点,在交通运输领域已得到广泛应用[1-3]。在制备过程中,铝合金构件经常需要弯曲变形等机加工工艺,包括折弯、拉弯、辊弯、压弯等[4]。橘皮是制品表面产生的凹凸不平的现象,是弯曲过程中常见的一种缺陷。这种橘皮缺陷的产生严重影响构件的使用寿命,在橘皮严重的位置甚至出现缩颈,缩颈严重时构件会产生断裂,这也是构件断裂失稳的主要原因之一[5]。

近日,在实际生产用于交通产品的铝合金构件时,发现在T4状态下拉弯成形后铝合金型材表面出现明显橘皮缺陷,橘皮形貌见图1,导致生产的成品率明显下降。构件工艺流程为:熔铸-均匀化处理-挤压-拉弯成形-热处理,为了判断产生橘皮缺陷的原因,对缺陷制品进行显微组织和机械性能分析并对后续生产提出改善建议。

1 试验过程与结果

1.1 成分检测

对出现橘皮缺陷的试样进行成分检测并与设定范围对比,结果如表1所示,试样成分完全符合标准成分范围,排除宏观偏析。

1.2 挤压工艺

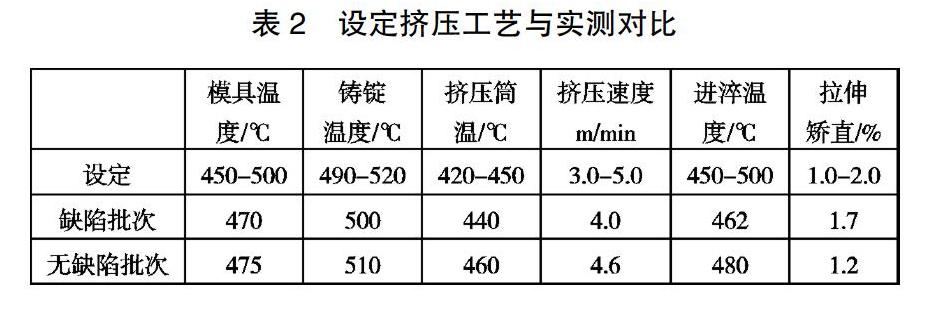

挤压加工在卧式挤压机上进行,对出现橘皮缺陷的批次的工艺参数与设定范围和未出现橘皮现象表面光滑的批次进行对比(见表2),发现出现缺陷批次的工艺参数符合设计要求,无失控状况发生,但相较于无缺陷批次,挤压温度和速度较低。

1.3 显微组织分析

为了明确观察出橘皮缺陷的产生原因,对无缺陷批次进行晶粒度检测,结果见图2,对缺陷批次的型材进行弯曲试验,弯曲前后的晶粒度照片见图3。由图可知缺陷型材组织出现厚度较大的粗晶层,内外两侧均发生再结晶现象,芯部为纤维状晶粒,两侧和芯部出现明显晶粒不均匀现象,经软件测量得知无缺陷型材外侧粗晶层平均厚度为188μm,内侧184μm,缺陷型材未弯时外侧粗晶层平均厚度为365μm,内侧平均厚度为350μm。经过弯曲变形后,外侧的晶粒受拉应力被拉长,内侧受压应力被压缩,测得弯曲后外侧粗晶层为227μm,内侧571μm。

图4为未弯时边部和芯部的显微组织图,可以看出第二相的分布较均匀,边部芯部无明显区别。

1.4 机械性能分析

表3为型材力学性能要求与无缺陷、缺陷批次实测性能对比,发现缺陷型材力学性能较无缺陷性能低,缺陷型材力学性能虽符合要求但屈服强度与要求基本一致,存在一定的超标风险。折弯检测是弯曲线垂直于挤压方向,与拉弯时方向相同,最大折弯角度符合要求,具有一定可调整空间。

2 分析与讨论

根据检测结果可知:铝合金成分符合设计范围并无宏观偏析产生,橘皮现象主要出现在外侧变形区域,橘皮现象产生原因可以从2个方面考虑:

(1)晶粒。合金晶粒尺寸分布不均,边部具有粗大再结晶晶粒,芯部仍为纤维状晶粒,在拉弯过程中较大的晶粒容易发生变形,变形量大且容易发生转动,在晶界处形成变形累积,最终在制品表面出现凹凸不平现象即橘皮缺陷。缺陷型材粗晶层厚度几乎为无缺陷型材的2倍,晶粒尺寸不均性更大,此为产生橘皮缺陷的主要原因。

(2)生产工艺。在挤压加工时,挤压制品冷却后会进行拉伸矫直,型材发生少量拉伸变形;后续拉弯加工时,需经过预拉伸、弯曲,有时还会进行补拉,过量的总变形量也是橘皮缺陷产生的原因之一。

在材料的实际应用中,表面缺陷的产生一方面影响后续进行表面处理,另一方面严重影响了构件的使用寿命,所以橘皮缺陷是必须改善的問题[6]。针对上述分析,提出以下改善建议:

(1)合金成分方面,由于Mn、Cr元素的添加能够提高合金的再结晶温度,抑制粗大再结晶晶粒的产生[7],因此建议适当增加Mn、Cr元素的含量,一方面能够抑制再结晶晶粒保持纤维状晶粒,提高合金晶粒的均匀性;另一方面能够提高固溶强化作用,形成的析出相能够提高弥散强化作用,进而增强合金的拉伸性能。

(2)生产工艺方面,在挤压加工时适当的提高挤压温度和挤压速度,减少再结晶的产生,因纤维状晶粒抗变形能力较再结晶晶粒弱,所以在保证型材尺寸的前提下,适当减小拉伸矫直时的变形量,在弯曲加工时适当减少预拉伸量,防止构件出现橘皮或拉裂。

3 结论

(1)橘皮产生原因。橘皮现象主要是型材边部粗晶层过厚,导致合金晶粒尺寸严重不均,在变形过程中变形量不同,进而形成橘皮缺陷;

(2)综合组织和性能分析,建议提高合金中Mn、Cr含量,提高挤压温度和挤压速度,抑制再结晶现象,提高晶粒尺寸均匀性,适当降低拉伸矫直和预拉伸的变形量,避免橘皮缺陷的产生。

参考文献

[1] 张建新,高爱华,陈昊.合金元素对Al-Mg-Si系铝合金组织及性能的影响[J].铸造技术,2007,28(3).

[2] 王安东,盈亮,申国哲,等.新型汽车用Al-Mg-Si系铝合金烘烤硬化性能研究[J].汽车工艺与材料,2011(05):74-77.

[3] 刘宏,赵刚,刘春明,等.6000系铝合金组织性能的研究进展[J].机械工程材料,2004,28(6):1-4.

[4] 于立,刘志文,李落星,等.挤压-弯曲一体化成型铝合金弯曲型材的质量与性能[J].机械工程材料,2012,036(007):72-76.

[5] 王文彦,邵顺裕.铝合金挤型线上弯曲制程研究[J].锻造,2015,24 (3):24-31.

[6] 马鸣图,梅华生,路洪洲,等.铝合金板材拉伸后的表面橘皮与其力学性能及表面粗糙度的关系[J].机械工程材料,2013,037(008):59- 62.

[7] 孟祥军,姜珊,谢莎,等.6082铝合金挤压型材折弯性能研究[J].有色金属加工,2019,48(01):47-50.