剑麻纤维的脱胶工艺及可纺性研究

孙颖李端鑫邱贵军陈嘉琳甘应进

(1.齐齐哈尔大学,黑龙江齐齐哈尔,161000;2.亚麻加工技术教育部工程研究中心,黑龙江齐齐哈尔,161000;3.现代服装技术协同创新中心闽江学院,福建福州,350121)

剑麻属于叶纤维,大量种植于我国南部地区[1-2];其组成成分复杂,结晶度高,且不同麻龄的剑麻纤维中所含的硫元素与微量元素不同[3-4]。剑麻中木质素含量高,使得剑麻纤维粗硬、强力高,广泛用于航海的缆绳[5]。由于剑麻纤维结晶度高,导致处理试剂与纤维的反应性差,脱胶效率低,处理工艺繁琐。目前,制备剑麻纤维常用的方法有物理、化学、生物酶[6],其中物理脱胶的主要处理为机械刮麻,可减少部分胶质;化学脱胶常用氢氧化钠作为处理剂,可溶解部分水溶性胶质[7-8];生物酶脱胶主要是果胶酶,木聚糖酶、漆酶、半纤维素酶也有应用,利用酶的高效性、专一性与温和性脱去纤维胶质[9]。我们为制取具有一定可纺性的剑麻纤维,分别探讨了双氧水、硫酸、氢氧化钠对剑麻脱胶效果的影响,得出了最佳剑麻处理工艺;为研究脱胶后剑麻纤维的可纺性,纺制了剑麻涤纶棉混纺转杯纱。

1 试验部分

1.1 试验准备

1.1.1 试验原料与试剂

原料:10 cm的剑麻纤维(中国热带农业科学院南亚热带作物研究所)。

试剂:氢氧化钠(分析纯,辽宁泉瑞试剂有限公司),质量分数98%硫酸(分析纯,天津市凯通化学试剂有限公司),质量分数30%双氧水(分析纯,天津市凯通化学试剂有限公司)。

仪器:HH-4型电热恒温水浴锅(北京永光明医疗仪器厂),DHU型清梳联合实验机、DHU A301型试验并条机、细纱小样机(东华大学),数字式小样粗纱机(南通三思机电科技有限公司),YGB-002型纤维细度仪(温州市大荣纺织仪器有限公司),LLY-06E型电子单纤维强力仪(莱州电子仪器有限公司),Spectrum one型红外光谱分析仪(美国PE公司),扫描电子显微镜(日立)。

1.1.2 脱胶工艺流程

剑麻脱胶工艺流程:预处理→双氧水处理→水洗→酸浸→水洗→碱煮→水洗→酸浸→水洗→碱煮。

1.1.3 纺纱工艺流程及参数

清梳联合机试验参数:剑麻纤维、涤纶和棉按照混纺比1∶2∶7喂入清梳联合机,出条速度6 m/min。

头并工艺参数:喂入生条4根,总牵伸3倍,后区牵伸1.25倍,出条速度6 m/min。

二并工艺参数:喂入条子6根,总牵伸4倍,后区牵伸1.25倍,出条速度6 m/min。

粗纱小样机工艺参数:总牵伸6倍,后区牵伸1.25倍,车速1 000 r/min。

细纱小样机工艺参数:线密度36 tex,锭速6 000 r/min,捻系数398,后区牵伸1.5倍。

2 性能检测

残胶率含量测试参照GB/T 5889—1986《苎麻化学成分定量分析方法》。

精干麻纤维细度通过称重法测量单根纤维10 cm长度质量,测试3次,取平均值。纤维直径通过显微镜进行测试,不同部位测试20次,取平均值。断裂强力通过LLY-06E型电子单纤维强力仪测试,拉伸隔距20 mm,拉伸速率20 mm/min,测试3次,取平均值。

混纺纱线捻度通过Y331A型纱线捻度机测试,测试3次,取平均值。混纺纱线强力等通过YG061型电子单纱强力仪测试,测试3次,取平均值。混纺纱线条干均匀度通过CT200型条干均匀度测试分析仪测试,测试3次,取平均值。

采用Spectrum one型红外光谱分析仪对脱胶前后的剑麻纤维进行结构表征。

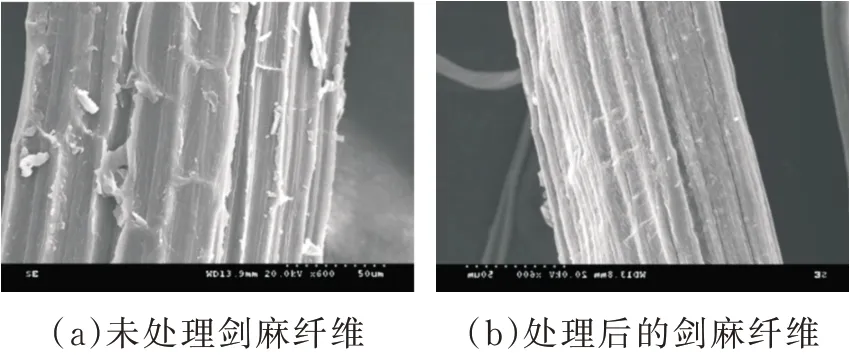

取脱胶前后的剑麻纤维,在扫描电子显微镜上进行形貌观察。

3 结果与讨论

3.1 双氧水浓度对剑麻脱胶效果的影响

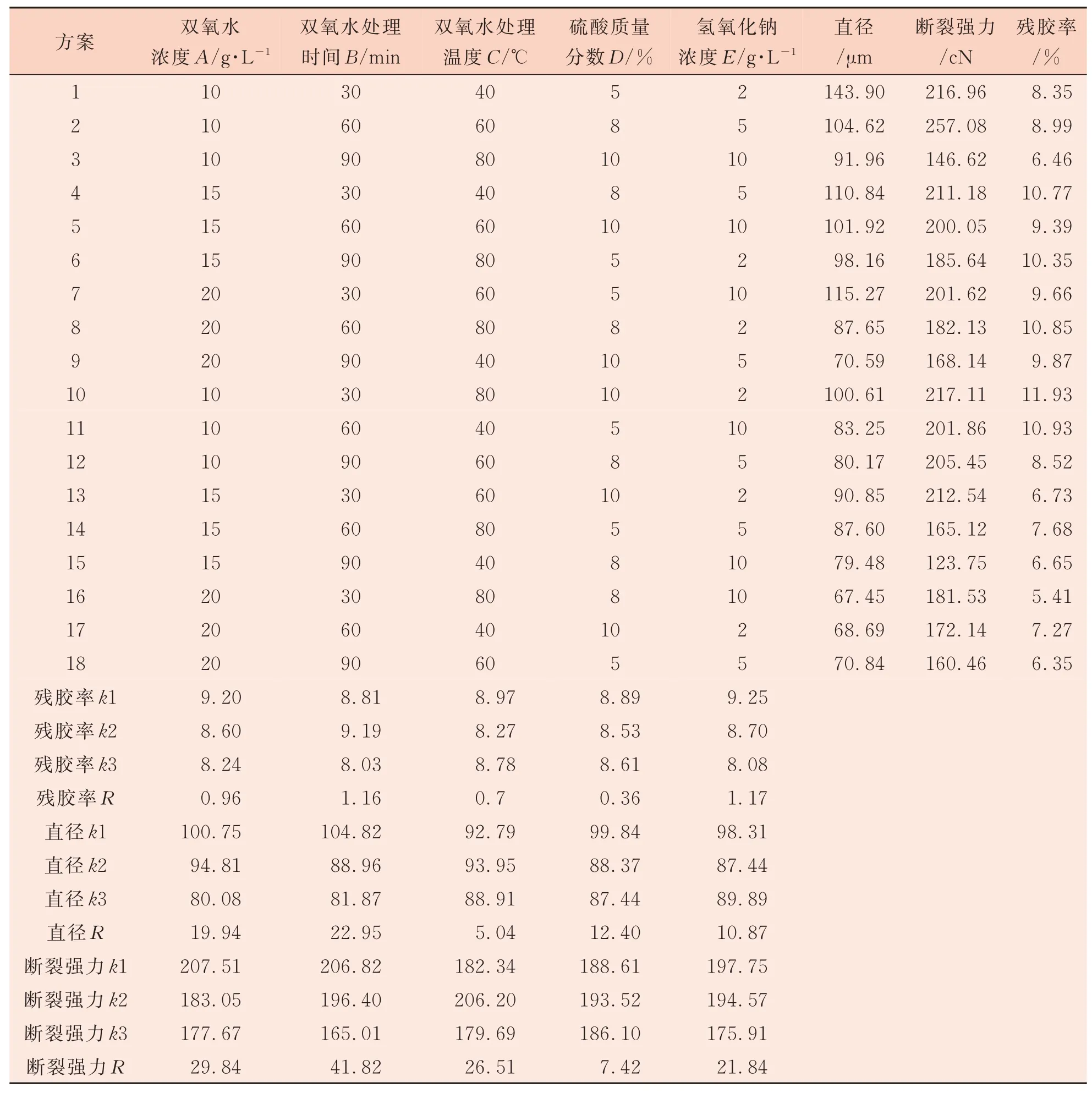

浴比1∶50,一定浓度双氧水溶液于一定温度下处理剑麻。再经硫酸溶液于室温下处理一定时间。后经氢氧化钠溶液于90℃处理。以残胶率、纤维直径和纤维断裂强力为依据,探究双氧水浓度、双氧水处理温度和时间、硫酸溶液浓度和处理时间、氢氧化钠溶液浓度和处理时间对剑麻纤维脱胶的影响。通过单因素分析,选取的最佳因素为:双氧水浓度15 g/L,双氧水处理时间60 min,双氧水温度60℃,硫酸质量分数5%,硫酸处理时间24 h,氢氧化钠浓度5 g/L,氢氧化钠处理时间120 min。因硫酸处理时间和氢氧化钠处理时间对剑麻的脱胶效果影响较小,所以选择五因素三水平进行正交试验及分析。具体试验结果见表1。

由表1可知,影响残胶率的考察指标因素的主次顺序为E>B>A>C>D,影响直径因素的主次顺序为B>A>D>E>C,影响断裂强力因素的主次顺序为B>A>C>E>D。由于残胶率和断裂强力对剑麻脱胶更为重要,A3B2C2D2E2综合评价最高,联合脱胶正交试验的最优工艺条件为:双氧水浓度20 g/L,双氧水处理时间60 min,双氧水处理温度60℃,硫酸浓度8 g/L,氢氧化钠浓度5 g/L。

表1联合脱胶工艺正交试验数据

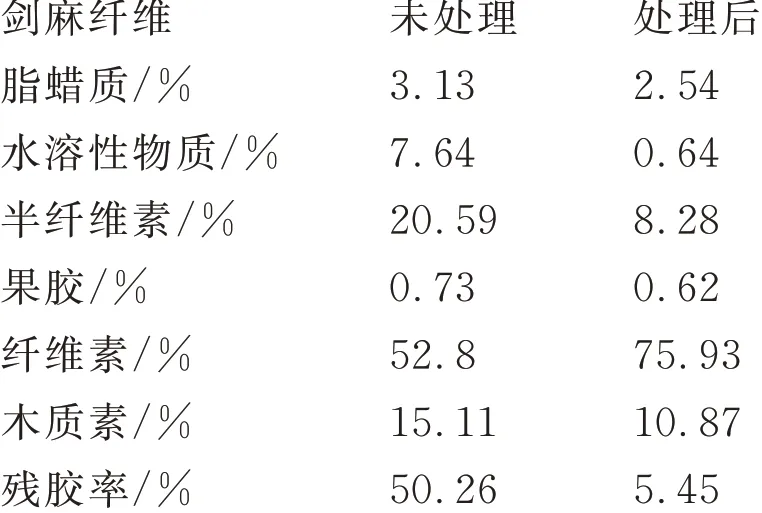

3.2 剑麻纤维残胶率及纤维性能测试

最优脱胶工艺处理前、后剑麻纤维残胶率及纤维性能如下。

由以上数据可知,脱胶后剑麻纤维的脂蜡质、水溶性物质、木质素、半纤维素、果胶含量降低,纤维素含量显著提高,残胶率大幅度降低,纤维细度和直径减小。

试验数据表明:剑麻纤维去除一定程度的胶质导致纤维细度变细,直径变小;化学法脱胶使纤维强力受到一定程度损伤,导致纤维断裂强力下降。

3.3 混纺纱线捻度、单纱强力及条干均匀度测试

经测试,所纺成的36 tex剑麻混纺纱捻度37.78捻/10 cm,断裂强度12.73 cN/tex,断裂伸长率4.106 7%,断裂功2.667 mJ,条干CV21.17%。由以上数据可知,混纺纱线的捻度较小,断裂强度、断裂伸长等单纱强力指标较小,剑麻与涤纶、棉纤维的抱合力没有纯棉纱线纤维之间的抱合力强。因剑麻较粗,与涤、棉混纺时纤维间不能完全抱合,纺出的纱线会有一些纤维支出纱线外,这会使条干均匀度仪判断粗细节有一定程度的偏差,使混纺纱线的条干CV升高。

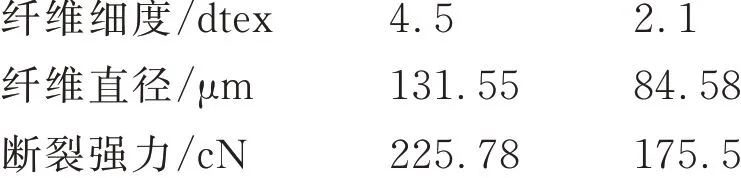

3.4 红外分析检测

剑麻红外光谱图见图1。其中处理后的剑麻纤维为经最优工艺脱胶后的纤维。

图1处理前后剑麻纤维红外光谱图

由图1剑麻纤维脱胶前后的光谱图可知,在3 400 cm-1~3 000 cm-1处宽的吸收峰为—OH的振动吸收峰,1 160 cm-1~1 000 cm-1处为伯羟基和仲羟基的弯曲振动吸收峰。2 930 cm-1~2 850 cm-1处为C—H(—CH3,—CH2—)伸缩振动吸收峰,2 920 cm-1处的吸收峰归结于非纤维素多糖物质的C—H伸缩振动吸收峰[10-11],乙酰基四甲氧基葡萄糖醛酸木糖为半纤维素的主要成分[12],羰基和乙酰基特征吸收峰在1 730 cm-1和1 600 cm-1附 近[13]。经 处 理 后 的 剑 麻 纤 维无1 730 cm-1的振动吸收峰,且1 600 cm-1附近处的振动吸收峰强度显著减弱,这表明处理后的剑麻纤维中半纤维素含量减少。处理后的剑麻纤维在1 600 cm-1和1 220 cm-1附近处的振动吸收峰减弱,木质素被部分去除。

3.5 扫描电镜检测纤维

图2为未处理剑麻纤维和经最优工艺脱胶后剑麻纤维的扫描电镜图(600倍)。

图2处理前后剑麻纤维扫描电镜图

从图2可看出,未处理的剑麻纤维中纤维表面粗糙,并且有很多胶质小颗粒,存在很多节纹,纤维被胶质包裹而无法呈现单根纤维状态且直径较大,经处理后的剑麻纤维表面的节纹明显减少,胶质小颗粒已基本去除,直径变小,纤维表面变得光洁。

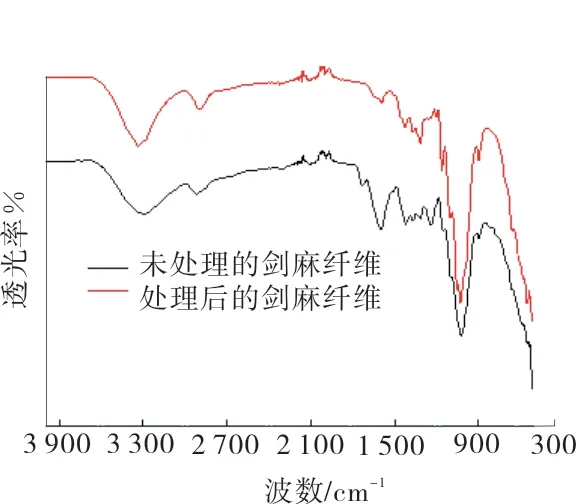

3.6 剑麻涤纶棉混纺纱线检测分析

图3为剑麻涤纶棉混纺细纱经解捻后平铺在载玻片上的照片(光学显微镜20倍)。

图3剑麻涤纶棉混纺纱线显微镜图像

由图3可以看出,剑麻纤维的直径比棉和涤纶要大很多,可以清晰看出棉纤维天然转曲,涤纶纤维表面光滑,细度比棉细。纤维均被梳理平行伸直,图中部分不平行的纤维是平铺在载玻片过程中人为因素将小部分纤维弄乱。

4 结论

(1)试验结果表明,最佳剑麻处理工艺为:浴比1∶50,20 g/L的质量分数30%双氧水于60℃下处理剑麻60 min,再经质量分数8%硫酸溶液于室温下处理24 h,最后经5 g/L NaOH溶液于90℃下处理2 h。最佳工艺处理后剑麻纤维残胶率为5.45%,纤维直径和断裂强力分别为84.58μm、175.5 cN。

(2)脱胶处理后的剑麻纤维半纤维素和木质素含量减少,剑麻纤维外部许多细小的胶质颗粒在处理过程中得到良好去除,节纹减少,直径明显变小。

(3)将脱胶后剑麻纤维与涤纶和棉混纺,混纺比为2∶2∶6时,纤维集合体在经过粗纱小样机时经常出现断纱现象,纺纱效果不理想。混纺比为1∶2∶7时,可纺出具有一定强力的混纺纱。

(4)在纺纱过程中,因剑麻纤维过于粗硬,与棉、涤纶的混纺程度较差,在纺纱前对其进行加湿,可增加纤维强力及纤维间的抱合力,使纺纱性能更优。