喷雾汽化器汽化效率优化的数值研究

田秀山,丁干红,彭新文,赵 倩,赵 娜,刘殿华,吕建宁

(1.惠生工程(中国)有限公司 技术发展中心,上海 201210;2.华东理工大学 化工学院,上海 200237)

喷雾过程的基本用途之一是通过增大气液两相间的接触面积,从而达到强化传热传质速率的目的,因此喷雾技术尤其适用于汽化过程中过热度低或存在热敏性物质的情况。喷雾汽化过程的汽化效率与过热度、停留时间、多相混合等因素有关,诸多研究者对该过程进行了研究。Mujumdar等[1]概述了采用预测模型分析各操作参数对喷雾干燥过程的影响,并对比了稳态和非稳态的计算方法,主要进行了喷雾干燥技术研究方法的论述。戚严文等[2]研究了预测蒸发速率、停留时间等参数的方法,主要关注了干燥过程的操作参数优化;徐琼辉等[3]分析了冷凝器内喷雾汽化换热和喷淋换热的效率,指出了前者的优势,但对效率的优化未做进一步研究;Liu等[4]研究了空气的存在对喷雾冷却器内热传递效率的影响,提出了相应的预测模型;孙士丹[5]研究了喷雾汽化反应器内连续相流场的分布,并从增大气液物流分离效率为出发点,进行了反应器旋转结构的优化;Hou等[6,7]分析了喷嘴数目、安装高度、压力、流量等对散热热流密度大小和分布的影响规律,但未过多关注汽化室结构的优化问题。

喷雾汽化器的设计需要综合考虑多相间的混合、分布、介质的传热、汽化时间等因素,达到尽可能提高汽化效率的目的,然而现有研究中较少关注汽化器内各区域的汽化效率及相应的结构优化问题。本研究采用CFD方法,研究了喷雾液滴在气流场中的气液混合和汽化过程,并基于汽化效率对汽化器结构进行了优化。

1 计算模型

1.1 物理模型

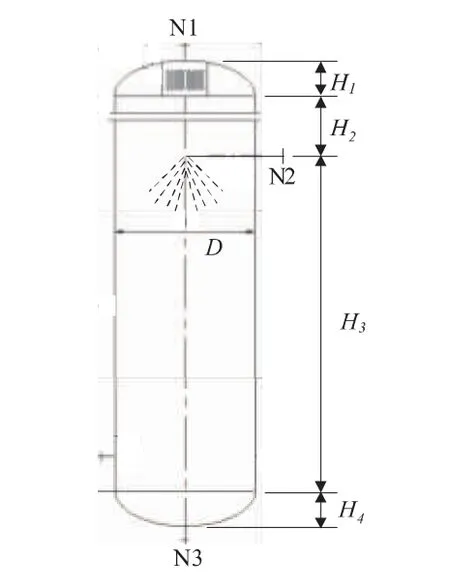

图1是喷雾汽化器的结构示意图。热态气体从N1管进入,经入口处的气体分布器后进入汽化器流场;冷态EC液体从N2管引入至内部的单流体压力式喷嘴,喷嘴置于汽化器中心轴线处,气液流动方式为并流。液体经喷嘴雾化后,液滴颗粒与气体混合传热传质,完成液滴的升温、汽化及组分混合过程,并最终由N3口流出。模型的内径D=800 mm,H1=150 mm,H2=200 mm,H3=3100 mm,H4=150 mm, 总高度H=3600 mm,气体进口和出口管直径均为80 mm,进口分布器直径300 mm。

图1 汽化器物理模型Fig.1 Physical model of vaporizer

1.2 数学模型

上述汽化装置中的流动属于典型的受限湍流流动过程,选择正确的计算模型对计算准确性至关重要。文献[8-10]对撞击流气流床汽化炉内的流动进行了试验和数值研究,结果发现,Realizable k-e湍流模型对有回流和旋转流场的计算效果较好。上述汽化装置的进口气体分布器附近也存在回流区域,因此本次模拟也采用Realizable k-e湍流模型进行汽化器内连续相流场的求解。对流项、能量和组分输运方程的求解均采用Second Order Upwind格式,压力-速度耦合的求解基于Simple半隐式方法。液滴运动的计算采用DPM模型和非稳态法,时间步长取0.001 s,气液相双向耦合,为提高液滴颗粒追踪精度,Length Scale设定为1 mm,追踪颗粒数约20000个,该颗粒数远大于气流床汽化炉计算中采用的4000个[11]和10000个[12]的研究。采用组分输运模型计算各组分的浓度分布。残差收敛标准为10-6。

1.3 网格和边界条件

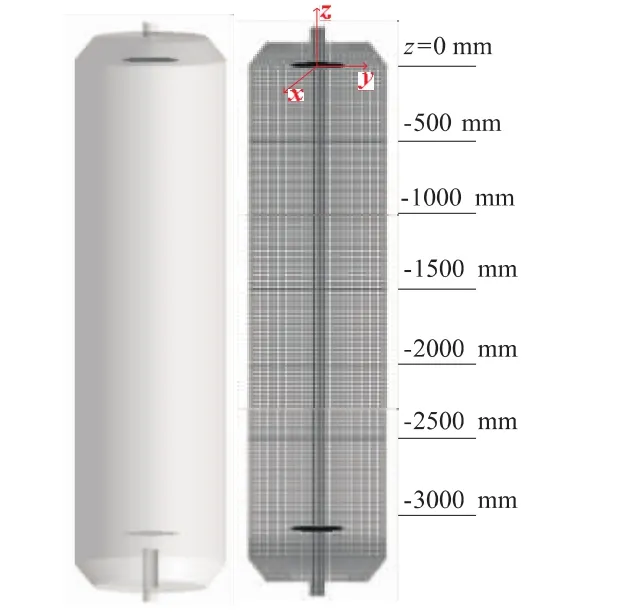

因汽化器的结构具有轴对称性,以整体结构的1/4体积进行建模。将气体进口分布器简化为一块挡板,为了防止气体携带液滴颗粒直接离开汽化器,在气体出口上方100 mm处增加一块挡板,进出口挡板直径为300 mm。建立六面体网格,在气体分布器、喷嘴及出口区域等梯度变化较大处进行网格加密,计算模型如图2所示,以进口挡板中心为原点。

图2 汽化器模型网格分布Fig.2 Vaporizer model grid distribution

气体进口为Mass-Flow-Inlet,气体出口为Pressure-Outlet,入口分布器和出口挡板为Wall;气体进出口的DPM颗粒边界为Escape,气体分布器和出口挡板的DPM颗粒边界为Reflect,其他Wall边界的DPM颗粒边界为Trap;操作压力为3 MPa,重力与z轴负方向一致。喷嘴类型为Solid-Cone,雾化角为80°。求解时,先进行连续相计算,待收敛后再加入离散相液滴进行两相耦合计算。

1.4 流体性质定义

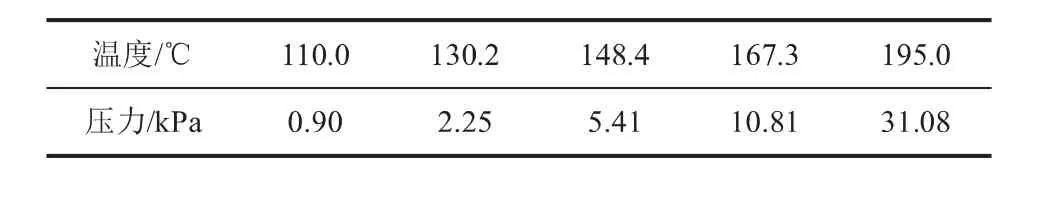

进入汽化器的高温富氢气体流量为1069 kg/h,其中各组分物质的量分数为:H293.3%,CO 5.8%,CH3OH 0.5%,CO20.4%。喷雾液体为碳酸乙烯酯,流量125 kg/h,喷雾液滴初始粒径144 μm,初始温度58℃,初始速度50 m/s,ANSYS Fluent软件材料库中不存在该物质,因此需人为建立,常压下性质为:熔点38 ℃,沸点248 ℃,密度1313 kg/m3,黏度1.53 mPa·s,表面张力0.0324 N/m,导热系数0.1067 kJ/kg,比热容1.399 kJ/(kg·℃),EC饱和蒸气压见表1。

表1 EC饱和蒸气压Table 1 Saturated vapor pressure of EC

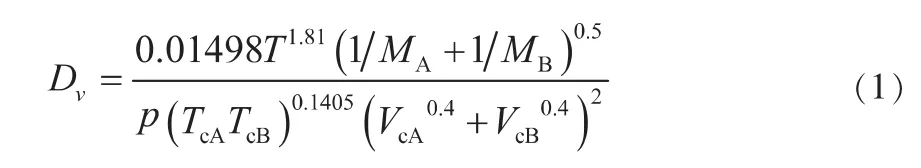

EC的汽化潜热为ΔHv=ΔHv1(Tc-T)/(Tc-T1),其中T为温度,K;Tc为临界温度,K;ΔHv1为T1时的汽化潜热,kJ/kg。EC在富氢气氛中的双元扩散系数按McCabe[13]的理论计算:

式中:Dv为扩散系数,cm2/s;T为温度,K;TcA,TcB为材料A和B的临界温度,K;VcA、VcB为材料A和B的临界体积,mL/mol;MA、MB为材料A和B的分子量;p为压力,105Pa。

2 结果与讨论

2.1 模型验证

为进行网格无关性验证,建立网格1总数为126804个,网格2总数为424920个。网格1精度已超过Ni等[10]对高温高压气流床汽化炉内煤粉颗粒燃烧研究时所采用的网格精度,也超过了文献[14,15]在喷雾蒸发器内液滴颗粒蒸发计算时的网格精度。但为进一步验证网格无关性,采用网格2进行网格独立性分析。

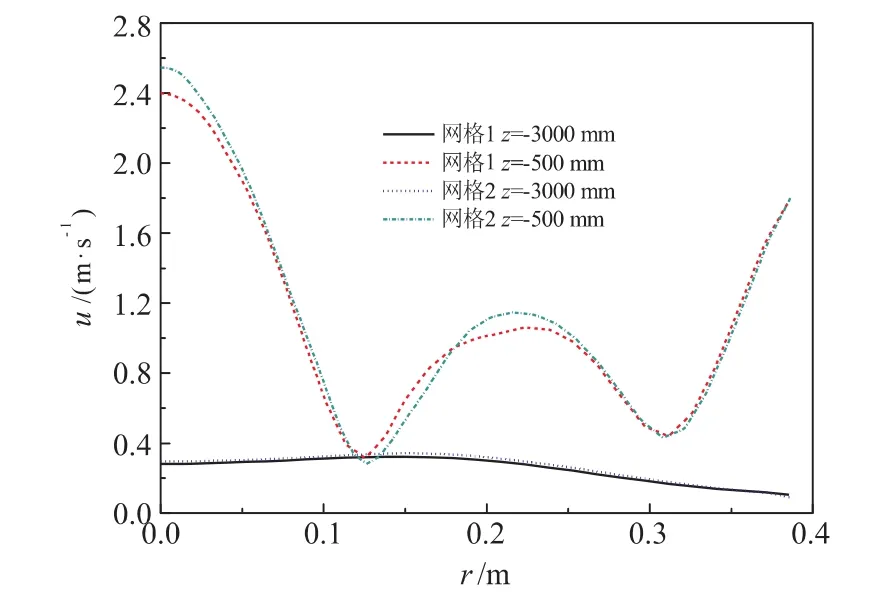

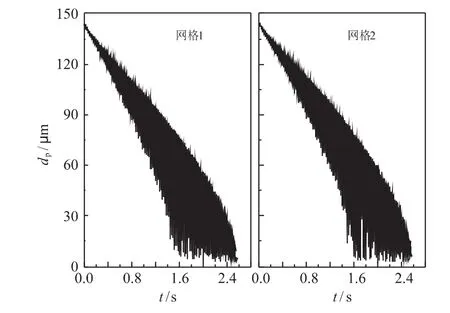

进口气体初始温度T0=220℃时,不同轴向位置的气相速度分布如图3,可知喷嘴近端的z=-500 mm和接近出口的z=-3000 mm处,两个精度的网格结果具有良好的一致性。图4为EC喷雾液滴的汽化时间,可知在两个网格精度下,粒径变化与汽化时间吻合良好,因此,采用网格1即可达到网格无关性要求。后续研究均采用网格1进行计算。

图3 两种网格精度在不同轴向位置的气相速度分布Fig.3 Gas velocity distribution of the two grid models at different axial positions

图4 EC喷雾液滴汽化时间Fig.4 Vaporization time of EC droplets

2.2 流场分析

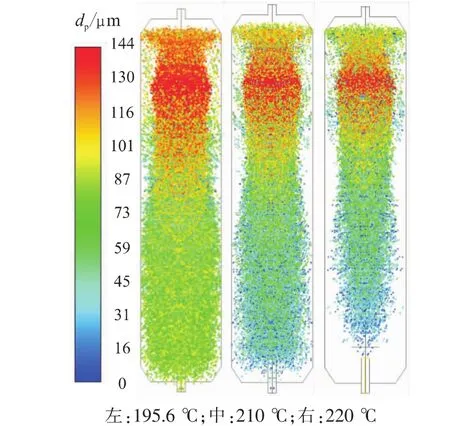

图5 不同气体初始温度下液滴汽化情况Fig.5 Droplets distribution of different primary gas temperatures

按照上文定义的物料流量和性质,当气体初始温度T0=195.6℃时,理论上可完全汽化进入的EC液体,且具有5℃的过热度。因此对T0分别为195.6℃、210℃、220℃时EC汽化情况进行计算,如图5,随着T0的增大,汽化器出口区域的液滴粒径明显减小,而且只有当T0为220℃时,EC液滴在离开汽化器前才可汽化完全,低于220℃时,会有大量未汽化的液滴被携带出去。即在实际汽化器中,即使汽化热足够,若在一定的停留时间内,由于气液混合不充分导致的传热传质效果不良时,汽化效果也将较差。

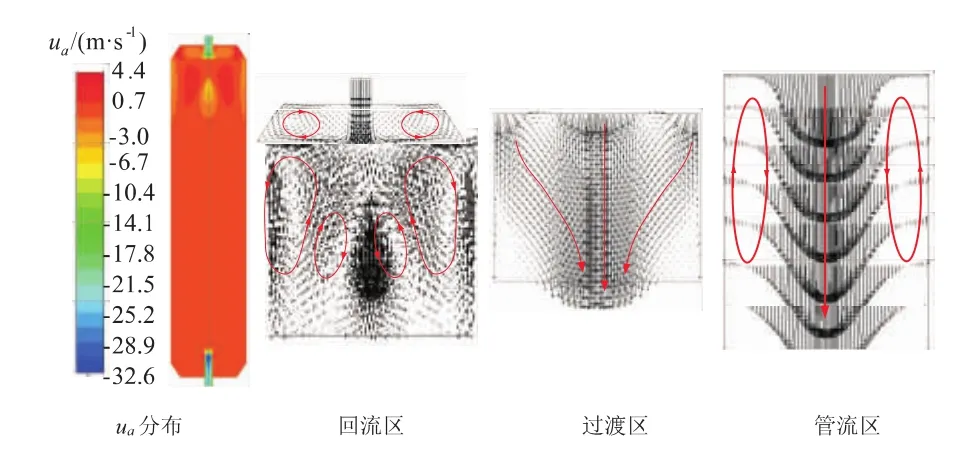

以T0=220℃的完全汽化为例,对汽化器内流场特点进行进一步分析。T0=220℃时,汽化器内的轴向速度ua分布如图6所示,ua值从-32.6 m/s到4.4 m/s变化,可知流场中存在回流区,通过速度矢量图可直观地发现回流流动的强弱和位置。分析发现,由于气体分布器的作用,分布器上下端一定区域内存在较强的回流区域,而该区域也是喷嘴喷雾的初始区域,气体与喷雾液滴相互作用强烈,因该区域主要为回流流动,故定义为回流区,其轴向位置约在0>z>-750 mm范围内;回流区下端一定区域内表现为中心流速逐渐增大,边壁流速逐渐减小,定义为过渡区。由于回流区和过渡区在流场中属于湍流强度较大的区域,其共同特点是气流和液滴之间的湍流混合作用较强,因此合称为回流过渡区,该区域约在0>z>-1400 mm范围内。由速度矢量图可知,过渡区下端区域的速度分布表现出良好的指数型分布,属于典型的管流流型,因此定义为管流区,需指出的是,由于流型的发展,管流区初始段的边壁附近存在微弱的回流(回流速率小于0.03 m/s),但很快发展为完美的管流流型。

图6 汽化器内轴向速度分布及速度矢量Fig.6 Axial velocity profile and vector in vaporizer

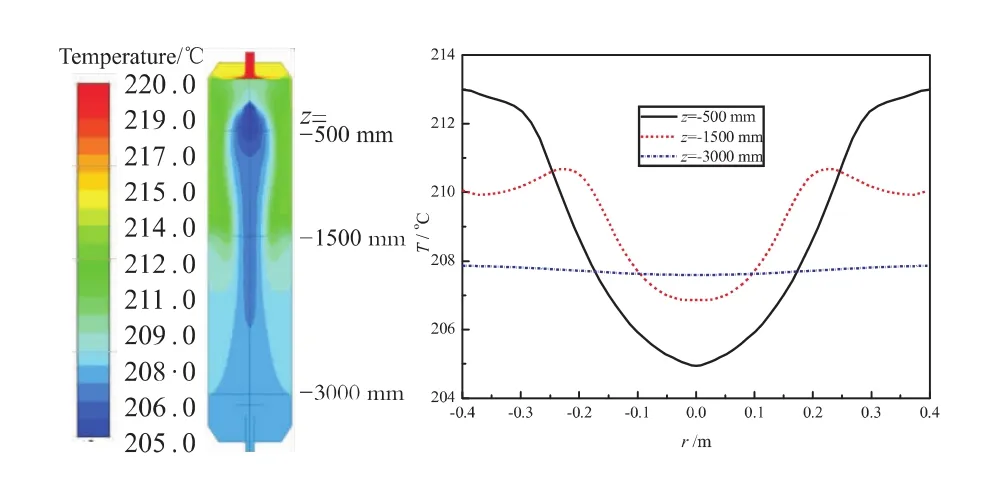

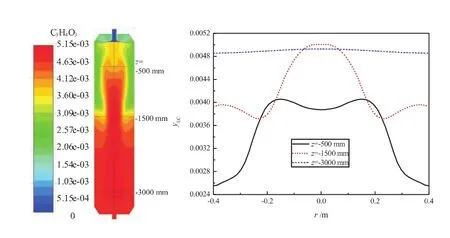

对汽化器内的温度和EC浓度进行分析,结果如图7、图8所示。由于气液介质间的热传递,流场温度从220℃到约205℃变化,气体出口温度为207.8℃,由于喷嘴为实心锥喷雾,喷雾锥体内的大量低温液滴颗粒从周围气体吸热,导致气体温度迅速降低,径向上不同位置的温度差达到最大值,随着轴向距离的增大,径向温差逐渐减小(图7);EC浓度分布表现出了与温度相似的分布特征,但由于EC的不断汽化,整体浓度随轴向距离呈增大趋势(图8)。

图7 汽化器内温度分布Fig.7 Temperature profile in vaporizer

图8 汽化器内EC浓度分布Fig.8 EC concentration profile in vaporizer

由以上分析可知,汽化器内温度和浓度分布具有如下特点:上端空间径向上的分布梯度很大,下端空间径向的分布逐渐趋于一致,在中间某处存在一个分布特征快速变化的区域。因此,截取不同轴向距离,对径向位置的温差ΔT=Tmax-Tmin和浓度差Δy=yECmax-yECmin特征进行分析,结果如图9所示。由图9看出,由于EC液滴汽化吸热和径向热传递作用,温差ΔT=fΔT(|z|)随轴向距离|z|的增大而减小;浓度差Δy=fΔy(|z|)随|z|的增大呈现先增大后减小的特点,即喷雾后,液体的汽化强度先增大后减小。图9还显示,温差和浓度差随轴向距离的增大,均存在一个变化率|f′(|z|)|的最大值,即在该区域发生了应变量的突变,其位置在z=-1300~-1500 mm。温差和浓度差变化率最大值所在的位置即为回流过渡区与管流区的分界点,可通过分析该分界点所在的位置,准确地找出回流过渡区和管流区的分界区域。

图9 径向上温差和浓度差与轴向距离的关系Fig.9 Relations of radial temperature and concentration differences with axial distance

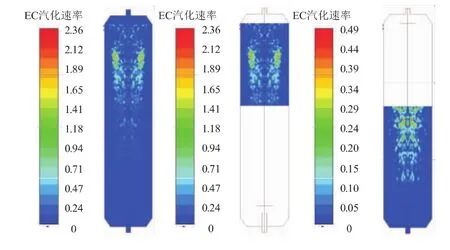

对回流过渡区和管流区的EC汽化量进行分析,结果见图10。由于回流过渡区内较强的流动和混合及较大的温差与浓度差特点,使得EC汽化速率较大,而管流区内流动趋于稳定,轴向和径向返混微弱,传热和传质的推动力较小,使得汽化率很小。经计算,在气体初始温度T0=220℃时,回流过渡区容积约占汽化器内EC有效汽化容积 (0>z>-3450 mm)的40%,但该区域EC汽化量约占整个汽化器汽化量的83%,管流区占汽化有效空间的60%,EC汽化量约占17%,即回流过渡区单位汽化容积的汽化效率约为管流区相应效率的7.3倍。

图10 不同区域EC汽化量Fig.10 Amount of EC vaporized in different regions

由以上分析可知,回流过渡区以较小的容积完成了大部分液体的汽化,其根本原因是该区域相比管流区,不但温度和浓度梯度高,而且气液之间的湍动混合作用较强,两方面因素的综合作用使得回流过渡区汽化效率较高。

2.3 汽化效率优化

针对汽化器的流场特点,为达到喷雾液体的完全汽化,可行方法有:(1)延长汽化器汽化空间,增大液滴停留时间;(2)提高气体初始温度,增大气液传热温差;(3)增强流场扰动,增大气液湍动混合等。由于方法(1)的实质是延长了汽化效率低的管流区长度,非优选方法;方法(2)可有效提高汽化效率,但需增加能耗;而方法(3)可通过增大低效的管流区扰动而轻松实现,因此对方法(3)进行进一步研究。

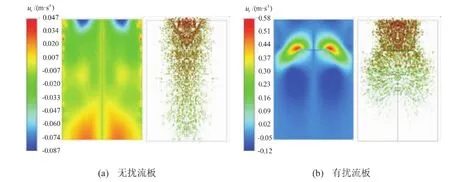

在管流区上段z=-1600 mm处增设一块圆形扰流挡板,其直径与汽化器进出口挡板直径一致。图11为扰流挡板增加与否时,轴向z=-1300~-2500 mm段的径向速度分布和液滴汽化情况。可知未加扰流板时,流场径向流动速度非常小,液滴群跟随主气流轴向流动,直到z=-3100 mm的出口挡板附近才汽化完全,而增加扰流板后,径向速度可大幅提高,破坏了原来的流型,增大了气液相对速度,液滴在z=-2350 mm处已汽化完全,即汽化器高度相比无扰流板可减少750 mm,约占汽化器有效汽化高度的22%。

图11 汽化器径向速度和液滴分布对比Fig.11 Comparisons of the optimized radial velocity and droplet distributions in the vaporizer

由以上分析可知,在返混较弱的区域增加扰流构件后,可明显提高汽化效率,因此通过分析径向温度差或浓度差等变量的突变位置,较为精确地确定管流区的开始位置后,在该处增加扰流装置,可最大限度提高汽化效率和降低汽化器的整体高度。

3 结论

建立了在操作压力为3 MPa的气液并流汽化器内,高沸点有机液体于富氢气体中喷雾汽化的数值研究方法,连续相和离散相分别采用欧拉模型和拉格朗日模型。结论如下:

(1)汽化器流场按流型特点可分为回流过渡区和管流区,二者的轴向分界点可通过计算气相介质径向温差、或喷雾介质径向浓差随轴向距离的变化率的最大值求得,回流过渡区汽化效率远大于管流区。气体初始温度为220℃时,回流过渡区约占整个汽化容积的40%,其中的EC汽化量占总汽化量的83%,占汽化有效容积60%的管流区中,EC汽化量占17%,回流过渡区的单位汽化容积的汽化效率约为管流区的7.3倍。

(2)通过设置一级或多级扰流板来优化管流区结构,可显著提高汽化效率,降低汽化器高度。气体初始温度为220℃时,在管流区上端位置z=-1600 mm处设置一级扰流板时,可缩减汽化器高度约22%。