空间结构对LED灯丝灯光学性能的影响

黎丰桥,陈 仁,黄家旋,黄付果,邓婷婷,刘智权,陀子望

(1.佛山科学技术学院 物理与光电工程学院,广东 佛山 528200;2.佛山电器照明股份有限公司,广东 佛山 528200)

引言

发光二极管(LED)作为新一代的发光光源,将其应用于照明领域,能够较大程度降低照明功耗。一种采用LED光源、外观效果和发光效果类似白炽灯的新型LED灯丝灯进入灯具市场,得到怀旧人们的喜爱。经过技术的革新与发展,LED灯丝灯在光电性能、电磁兼容和可靠性等基本成熟,已逐渐成为替代75 W以下功率白炽灯的照明解决方案。但是,采用直立对称排列结构的LED灯丝灯空间光分布不均匀,较难通过能源之星认证[1,2]。

因此,本文以广泛使用的A19灯丝灯为研究对象,参考能源之星认证对球泡灯的光电性能指标要求,使用光学设计软件进行模拟仿真,采用试错法,设计并制作实验样品,测试和分析光的空间分布,探索照明效果较优的灯丝空间结构。

1 LED灯丝灯结构和设计标准

1.1 LED灯丝灯空间结构

与普通的白炽灯相比较,LED灯丝灯的外形结构和灯头规格完全相同,但发光光源、光源空间结构排布和驱动方式完全不同。LED灯丝主要由发光芯片、散热基板和荧光粉三部分组成。LED灯丝的发展根据基体材料的变化经历了三代,基体材料从蓝宝石、石英玻璃到透明陶瓷。

LED灯丝灯在玻璃芯柱上将支架做成多种不同的空间结构,主要有垂直型、锥型和螺旋型结构。可使用常规灯丝点焊排布的方式,也可使用柔性灯条结合支架的方式,实现不同的外观效果和照明效果[3-7]。由于灯丝灯由多条灯丝进行空间排列,光的空间分布受灯丝灯的在空间的排列位置和排列角度影响,不合理的排列容易引起光的空间分布不均匀,导致照度分布不均匀,产生典型的“灯下黑”现象等问题,影响灯丝灯的实际推广应用。

LED灯丝灯通常采用玻璃作为泡壳,根据对玻璃外壳表面处理方法的不同进行分类,可划分为透明玻璃泡、喷金泡、蒸铝泡、磨砂泡和乳白泡等,其中磨砂泡和乳白泡能够较好改善空间光照明均匀性效果。磨砂泡可以在一定程度上提升泡壳雾化度,改善空间光均匀性。但是当灯丝灯点亮后,由于LED灯条自身亮度高,可以看到条状的发光器件,出现局部明暗不均的发光效果。乳白泡具有较高的雾化效果,雾化效果高的乳白泡可大大改善LED灯丝灯的空间光的均匀度,是灯丝灯较为理想的泡壳选型。但雾化效果高带来的缺点就是透光率低,良好照明效果是以降低灯丝灯发光效率为代价的,灯丝灯的空间光均匀性和发光效率通常是互相矛盾的[8-10]。

1.2 能源之星认证标准

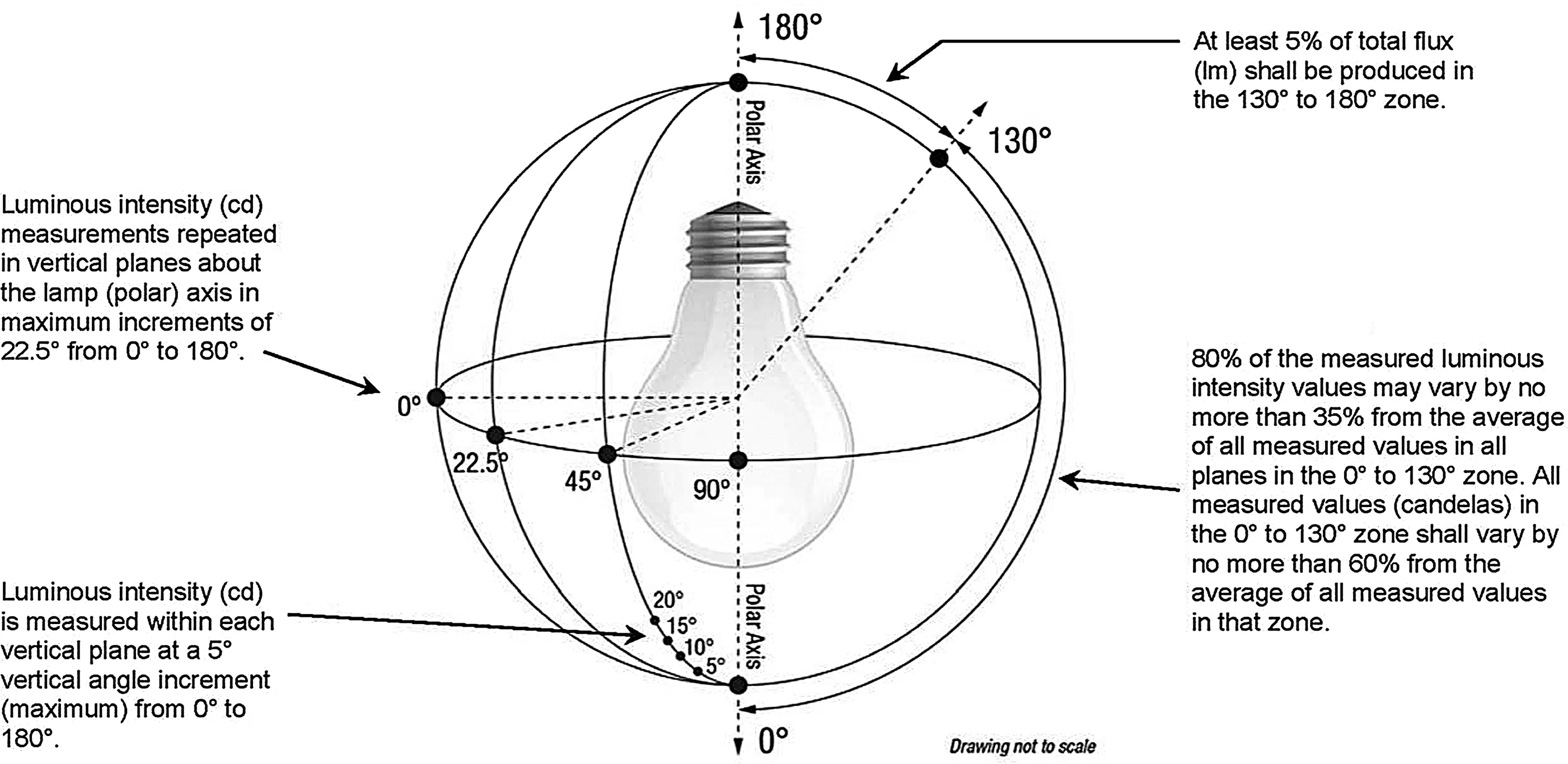

LED灯丝灯是一种球泡灯光源,产品出口美国等国家,光学性能等指标需要符合能源之星(Energy Star)认证的要求。能源之星是美国能源部和美国环保署共同推行的一项政府计划,旨在更好地保护生存环境,节约能源[11]。1992年由美国环保署发起,最早在电脑产品上推广,现在纳入此认证范围的产品已达30多类,如家用电器、制热或制冷设备、电子产品和照明产品等。目前在中国市场参与能源之星认证的照明产品,主要包括:LED光源、节能灯、灯具、交通信号灯和出口指示灯等。本文所研究的A19灯丝灯,即为国内常规的A60灯泡,定位为全向灯,这类灯具可根据能源之星认证要求进行设计。认证对于全向灯光的空间分布要求如图1所示,以灯具的平面来划分角度,在灯具的0~130°范围内80%的光强值与该区域光强平均值差异小于35%且全部小于60%,同时在130~180°分布5%的光通量。

图1 能源之星认证标准光的空间分布要求Fig.1 Requirements of lighting distribution by Energy Star Certification

2 灯丝结构设计

2.1 灯丝结构设计

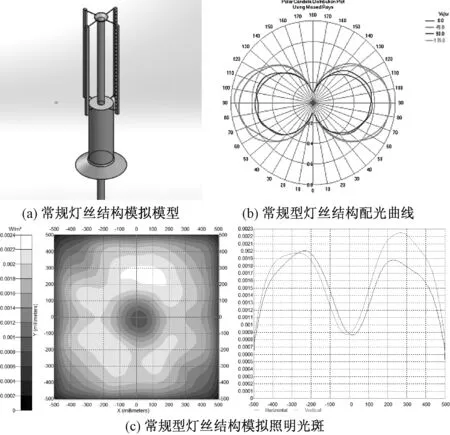

通过灯丝灯的产品市场调研,结合产品开发的经验,借鉴相关的文献报道,采用试错法,研究光空间分布均匀、且发光效率高的灯丝灯[12-14]。根据A19灯丝灯的标准尺寸,制作灯丝灯的玻璃芯柱及玻璃泡壳二维图纸,采用Solidworks结构设计软件绘制三维图,经过旋转操作得到简易三维模型,效果如图2所示。本文设计了常规灯丝排布、圆锥型和交叉空间排布三种方式,并分析灯丝发光面倾斜角度对灯丝灯配光曲线的影响。在Tracepro光学设计软件中根据三维模型建立等效的发光模型,设置光源发光面及光线参数,追迹光线,分析得到其光强坎德拉曲线图和光斑,导出IES文件,并在DIALux照明设计软件中建立空间,导入对应IES文件,设置光源参数观察模拟照明光斑效果。

图2 常规灯丝结构模型模拟与照明光斑Fig.2 Simulation of traditional filament structure and lighting spot

常规直立对称排列灯丝结构模拟模型、配光曲线及照明光斑,如图2所示。可见,在0~30°范围内其光通量分布较少,光通量主要分布在40°~130°,整体光强分布不均匀,通过照明模拟,出现灯下中心照度偏低,暗斑明显,出现典型的“灯下黑”的现象。

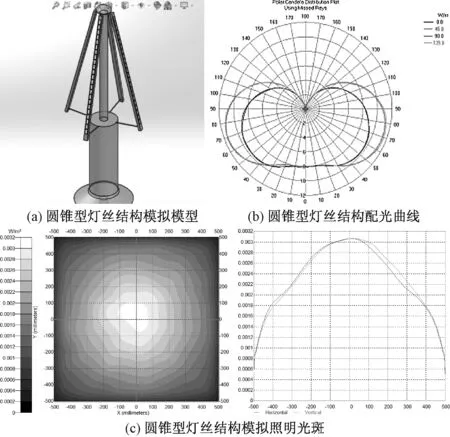

调整灯丝的倾斜角,将每根灯丝绕中心轴倾斜15°角度,芯片发光面朝上,形成圆锥状结构,灯丝结构模拟模型、配光曲线及照明光斑如图3所示。中心光强值有明显提高,光通量空间分布更为均匀。通过照明模拟,整体照度均匀度有显著提高,可见“灯下黑”的情况有明显改善。

图3 圆锥型灯丝结构模拟模型与照明光斑Fig.3 Simulation of conic filament structure and lighting spot

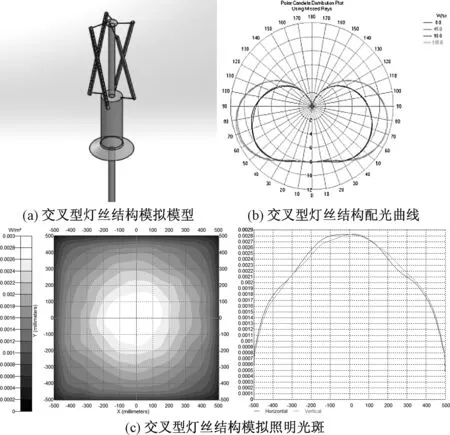

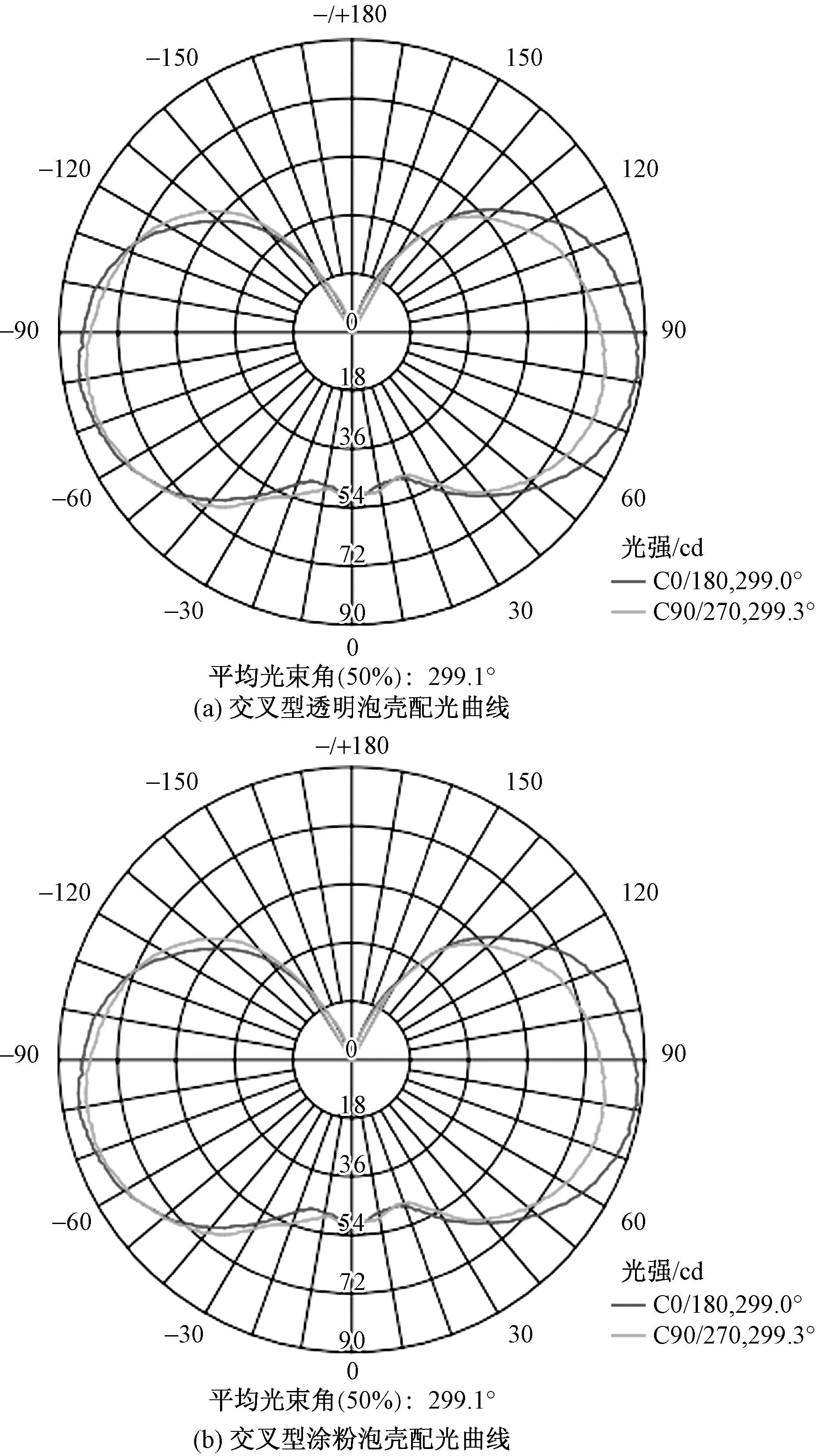

继续优化灯丝的结构,以空间交叉排列方式设计新型结构模型,将每根灯丝绕中心轴和水平轴分别倾斜15°,灯丝结构模拟模型、配光曲线及照明光斑如图4所示,可见光通量和光强值空间分布比较均匀,照明效果得到较大提高。

图4 交叉型灯丝结构模拟模型与照明光斑Fig.4 Simulation of cross-type filament structure and lighting spot

光学设计仿真分析采用圆锥型和空间交叉灯丝结构,灯丝灯的光强和光通量空间分布更均匀,中心光强值有明显提高,营造的照明效果较常规型灯丝结构表现更加优秀。

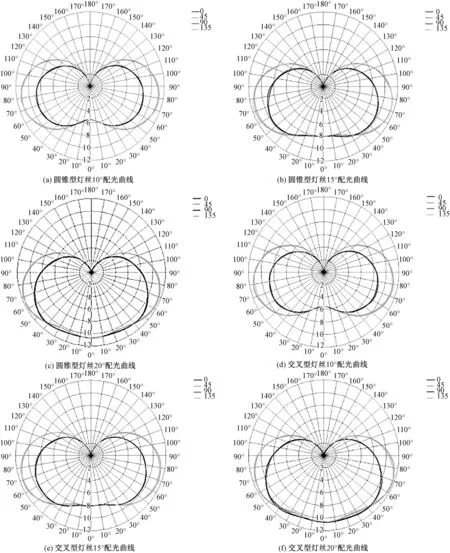

2.2 灯丝结构优化

灯丝在空间的倾斜角度影响光在空间分布的均匀性,因此,可通过改变倾斜角度,优化光在空间分布。分别采用10°、15°和20°倾斜角度,分析圆锥型灯丝和交叉型灯丝结构配光曲线,如图5所示。可见,随着倾斜角度的增加,中心光强值逐渐增强,根据照度值与距离的平方成反比、与中心轴线夹角余弦值的三次方成正比的原理,为营造比较均匀的照明效果,应设计均匀的中心光强值,不能太高,也不能太低,避免产生“灯下过亮”或“灯下黑”现象。另外,从实际制作工艺方面出发,考虑成品合格率及美观等因素,灯丝倾角不应太大。因此,选择倾斜角度为15°的设计方案,制作实验样品,进行实验测试和配光曲线分析。

3 实验与分析

3.1 样品制作

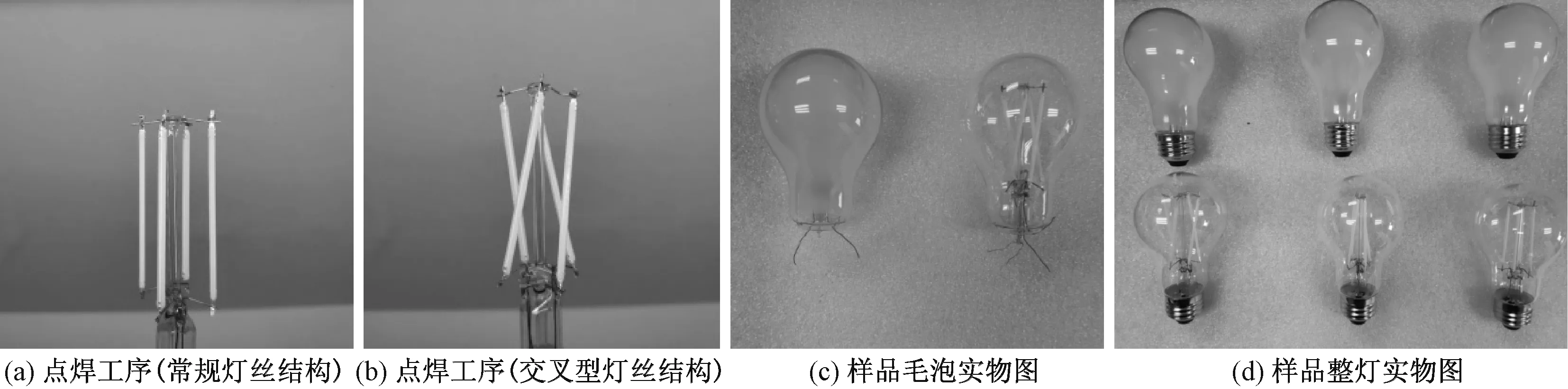

1)材料准备。本次样品根据光学设计的模型,制作了常规灯丝结构、圆锥型灯丝结构和交叉型灯丝结构,搭配透明泡壳及涂粉泡壳,共六种样品,每个样品制作三个,总计18个样品。球泡配套材料:7 V-22 mA-5 000 K-Ra80的单根灯丝、A60透明泡壳和涂粉泡壳、线性恒流方案电源,以及E26套管铝灯头。

2)制作工艺。通过点焊灯丝得到芯柱样品,再经过封泡排气工序,得到了初步的毛泡,使用电源装配经过初步复光,确认功率无异常并正常发光后,再安装灯头,得到测试样品,制作工艺如图6所示。

3.2 测试与分析

完成样品制作后首先进行基本的电参数测试,因所用灯丝及电源都相同,故只在三组透明泡壳样品中各抽取一个样品进行测试,测试结果如表1所示。在常压120 V档位输入电压情况下,其输入功率标称值为7.5 W,实测为7.3 W,输出电流为44 mA左右。

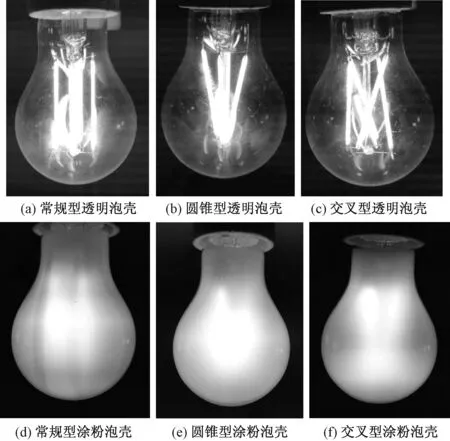

图7所示为样品点亮时的实物图,进行光通量测试得到每个样品的光通量接近900 lm,均满足本次该规格样品对输出光通量850 lm的要求,因此涂粉泡壳对光通量的损失影响较小。

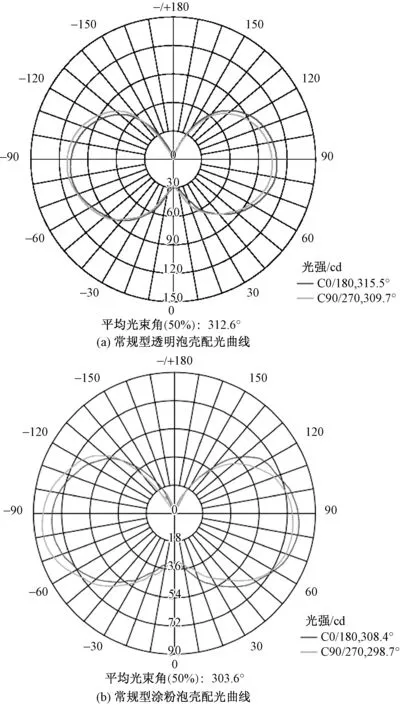

3.2.1 不同灯丝结构分析

将制作的六组样品采用空间分光光度计测试光分布,以环带光通法分割单位立体角的光通量,不同灯丝结构的测试结果如图8~图10所示,圆锥型结构的灯丝光分布与模拟时结果差异较大,其原因是由于在实际点焊工艺中,无法使灯丝倾角与所模拟的情况完全一致,导致光分布并不如预期,但比较常规型结构,其光分布情况依然是有所改善。

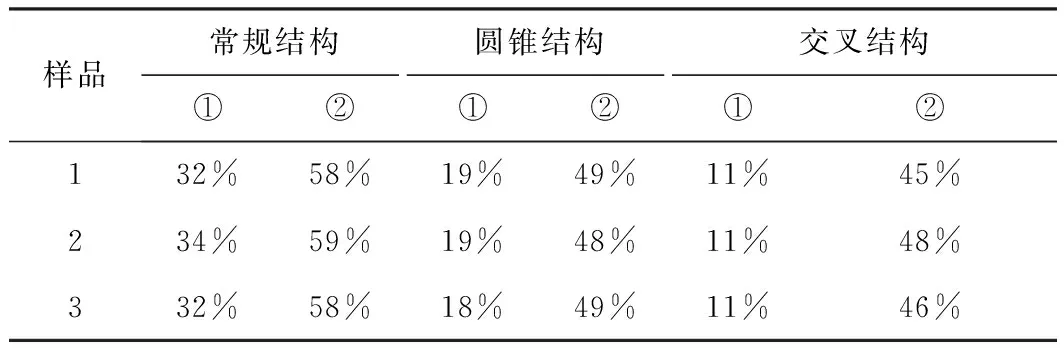

将测试所得的光通量环带表格数据以5°角度导出,在认证表格中鉴定得到在0°~130°范围内的单位立体角光通量数值大于平均光通量数值35%的所占比例(认证要求小于20%),在表2中以①表示,及与平均光通量差异最大的差异值(认证要求小于60%),在表2中以②表示。由表2所示,常规灯丝结构透明泡壳灯泡满足②的要求,但不满足认证①的要求,圆锥型灯丝结构和交叉型灯丝结构均满足认证①和②的要求,对应球泡光的空间分布比较均匀,但交叉型灯丝结构的均匀性指标优于圆锥型灯丝结构的。

图5 圆锥型灯丝和交叉型灯丝结构配光曲线Fig.5 Lighting distribution of conic and cross-typefilament structure

图6 样品制作工艺图Fig.6 Process technique of samples

表1 样品电参数测试结果

图7 各组样品点亮实物图Fig.7 Light-up bulbs of different samples

图8 常规型灯丝结构配光曲线测试Fig.8 Lighting distribution of traditional filament structure

图9 圆锥型灯丝结构配光曲线测试Fig.9 Lighting distribution of conic filament structure

图10 交叉型灯丝结构配光曲线测试Fig.10 Lighting distribution of cross-type filament structure

表2 透明泡壳各组样品能源之星认证鉴定结果

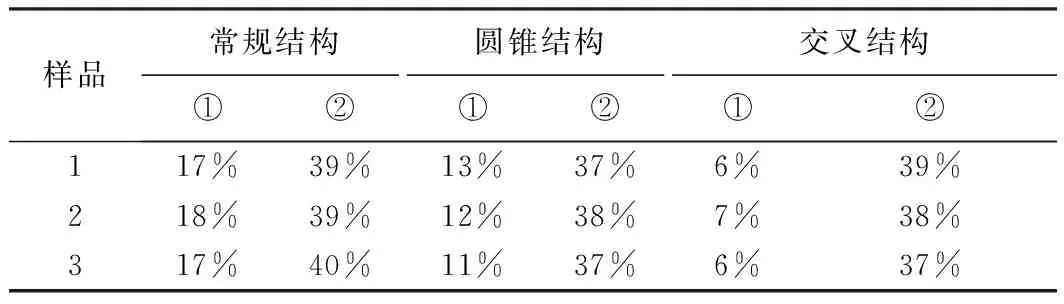

3.2.2 涂粉泡壳类型测试分析

使用涂粉的乳白泡壳所制作的样品进行测试实验得到的光配光曲线结果如图8~图10所示,其认证鉴定结果如表3所示。可见,通过使用涂粉的乳白泡壳,三种灯丝结构均满足认证①和②的要求,而且均匀度数据明显提高。因此,涂粉后灯丝灯光的空间分布更加均匀,照明舒适性更高,具有较好的防眩光效果,同时涂粉泡壳交叉型空间结构的灯丝灯具有更均匀的光空间分布。

表3 涂粉泡壳各组样品认证鉴定结果

3.2.3 优化前后照明光斑分析

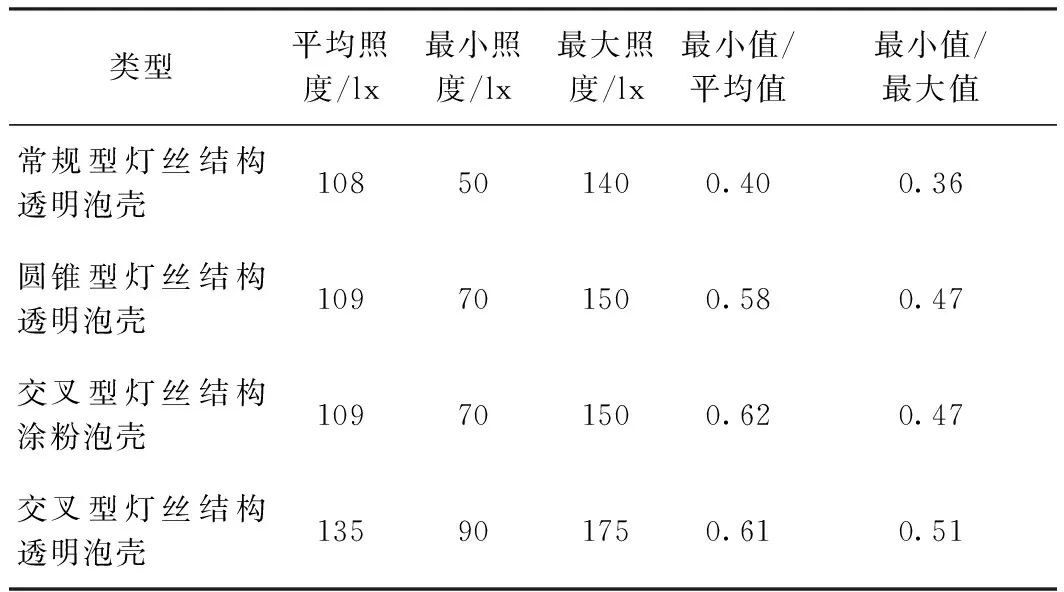

将实验中测试得到的IES文件导入DIALux照明设计软件进行仿真模拟。图11为灯丝灯优化前后照明光斑效果图。为能清晰观察光斑,设置灯具安装高度0.5 m,灯正下方1 m×1 m计算工作面,计算得到照度均匀度等结果如表4所示。可见,交叉型灯丝结构透明泡壳平均照度和照度均匀度都比较高,平均照度比普通结构透明泡壳高20%左右,具有较均匀的光空间分布,并且光斑得到明显改善。泡壳改用涂粉时,平均照度下降,接近常规型和圆锥型透明泡壳值,但光源发出的光更为柔和均匀,得到的光斑效果最优。

表4 照度结果对比

图11 灯丝灯优化前后照明光斑效果图Fig.11 Lighting spots of filament lamps before and after optimization

4 结论

本文以广泛使用的A19灯丝灯为对象,研究了灯丝结构和泡壳类型对灯丝灯光空间分布的影响。本文采用光学设计软件,设计获得了符合能源之星认证光学性能指标要求的圆锥型和交叉型优化结构,并制作实验样品,进行配光曲线测试与分析。研究发现,涂粉泡壳交叉型空间结构的灯丝灯具有较均匀和高效的光空间分布,光通量和照度的分布更均匀,可为照明应用带来舒适和节能的照明效果。期望本研究的技术解决方案能为灯丝灯企业的研发与生产提供参考。