高温共晶点灌注方法研究

孟苏,刘旭东,蔡静,董磊

(1.北京工业大学,北京100022;2.航空工业北京长城计量测试技术研究所,北京100095)

0 引言

现行的ITS-90国际温标在银凝固点(961.78℃)以上温区的获得方法是:根据Planck定律定义复现,由银(961.78℃)、金(1064.18℃)、铜(1084.62℃)任意一个固定点基于普朗克定律外推。外推导致不确定度随温度的升高而迅速增大,故ITS-90国际温标在高温区存在较大不足[1],辐射温度高温段量传不确定度较大,不足以保障日益增长的高温精准测量需求。1999年,NMIJ的Yamada首次发布了金属-碳共晶体具有与纯净金属类似的相变特性,使高温共晶点成为下一代温标的发展方向[2]。

高温共晶点研制过程中,灌注方法是一项关键技术。目前常用的灌注方法包括直接共晶法和预共晶法两种,但是两种方法均存在一定不足。直接共晶灌注法虽然操作简便,但是灌注效率较低,且对坩埚本身的碳消耗较大,坩埚破裂的风险较高。预共晶灌注法灌注效率较高,且不消耗坩埚本身的碳,提高了坩埚的耐用性,但是该方法操作较为复杂,且容易出现粘连问题。

为解决上述问题,设计了采用长石墨衬套的直接共晶坩埚以提高直接共晶法的灌注效率,并研制了具有特殊结构的预共晶坩埚解决预共晶法的共晶体粘结问题,且通过试验验证了实际应用效果。

1 直接共晶法

直接共晶法是金属粉末和碳粉直接放置在共晶点坩埚内,经加热熔化后制成高温共晶点的方法。其具体操作为:在惰性气体(通常为Ar气)的保护氛围中,向坩埚内添加金属-碳混合粉末,之后将坩埚放置在高温共晶点灌注系统中加热,使混合粉末熔化形成共晶体,待冷却凝固后取出坩埚,向坩埚内添加混合粉末,重复上述操作,直到坩埚灌满为止。直接共晶法是世界各国普遍采用的灌注方法,多个国家的计量院均发表过采用直接共晶法灌注坩埚的论文[3-6]。

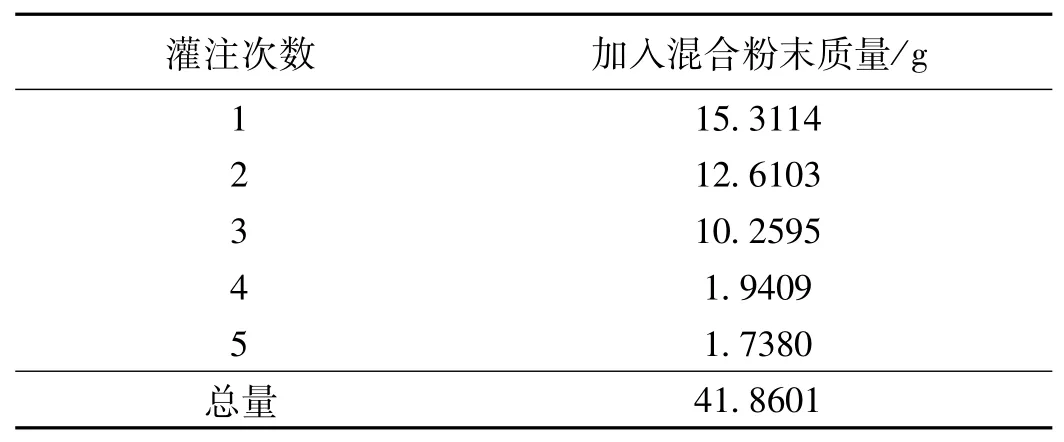

直接共晶法的优点是操作简单,仅需向坩埚内逐次添加金属-石墨混合粉末即可,且灌注试验只需要共晶体坩埚,不需要其他辅助配件。但是,由于混合粉末在熔化、凝固后,体积会大幅减少,需要不断重复灌注试验。特别是最后几次灌注操作中,因坩埚内空间有限,每次添加的混合粉末质量极少。上述问题使得这种方法的灌注效率很低,通常需要数次甚至十余次灌注才能灌满一个坩埚[7]。表1为航空工业计量所灌注一个Co-C共晶点坩埚所需的试验次数和添加混合粉末质量情况,可见灌满此坩埚经过了13次灌注试验,且最后5次试验每次添加粉末质量均低于2 g。

表1 灌满一个Co-C共晶点坩埚的试验记录

2 预共晶灌注法

在进行共晶点坩埚灌注时,首先将混合粉末添加入一个“预共晶坩埚”内,待预共晶坩埚灌满后再将其放在共晶点坩埚上,加热令预共晶坩埚内的共晶体熔化,使其在重力的作用下流入共晶点坩埚内。俄罗斯VNIIOFI[8]和中国NIM[9-10]均有使用预共晶灌注法的研究。

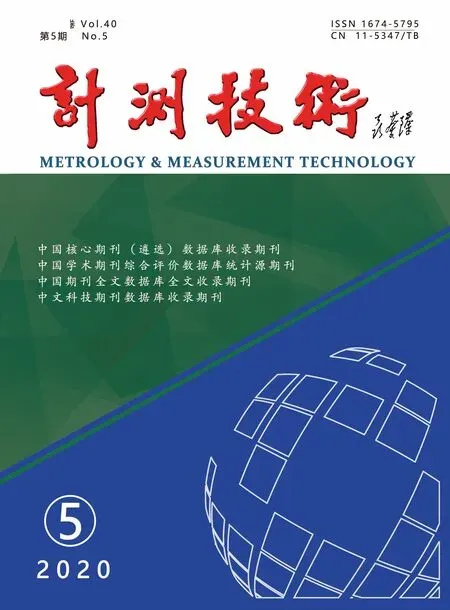

图1 为VNIIOFI发布的一种预共晶灌注方法,该方法使用特殊设计的外接预共晶坩埚,增大了可用于添加金属-碳混合粉末的容积,起到了提高灌注效率的作用。

图2 所示为切开后的坩埚,可见灌注的共晶体比较致密,未出现坩埚破裂和严重的“吃壁”问题。但是,该方法在两个坩埚连接处存在共晶体粘连问题,且预共晶坩埚上开孔一侧的共晶体明显多于另一侧,灌注效果并不理想。

图1 VNIIOFI发布的预共晶灌注方法及装置

图2 切开后的坩埚

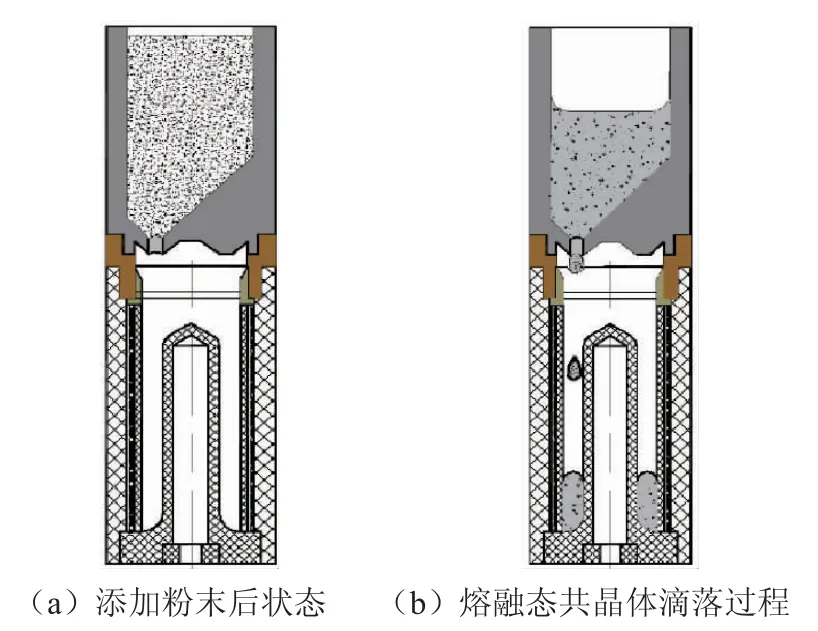

图3 为NIM发布的预共晶灌注试验过程,使用加长的薄衬套作为预共晶坩埚,图3(a),(b)为预共晶过程,首先在预共晶坩埚中形成灌满共晶点坩埚所需质量的金属-碳共晶体,之后将较长的衬套取出,倒置放在共晶点坩埚内,加热使固态物质熔化并在重力作用下流入坩埚内,之后去掉衬套上端多余部分,完成共晶点坩埚的灌注。

图3 NIM发布的预共晶灌注试验过程

由于预共晶坩埚的长度较长,且该坩埚内没有黑体腔,使得预共晶坩埚内部容积较大,单次可以添加较多质量的混合粉末,因此可以大大减少灌注试验的次数,提高灌注效率。预共晶容器的一部分最后会作为共晶点坩埚内的衬套保留,因此预共晶容器的侧壁厚度较薄,一般为1 mm,结构强度较低,试验时存在一定的破裂风险。

3 带延长衬套的直接共晶坩埚

直接共晶法操作简单,制约某灌注效率的核心问题是坩埚内容积有限,每次添加混合粉末的质量较少,且越接近灌满时,坩埚内部容积越少,可添加混合粉末的质量进一步受到限制。为提高灌注效率,应增加可用于添加混合粉末的内部容积,采用延长衬套的方法。

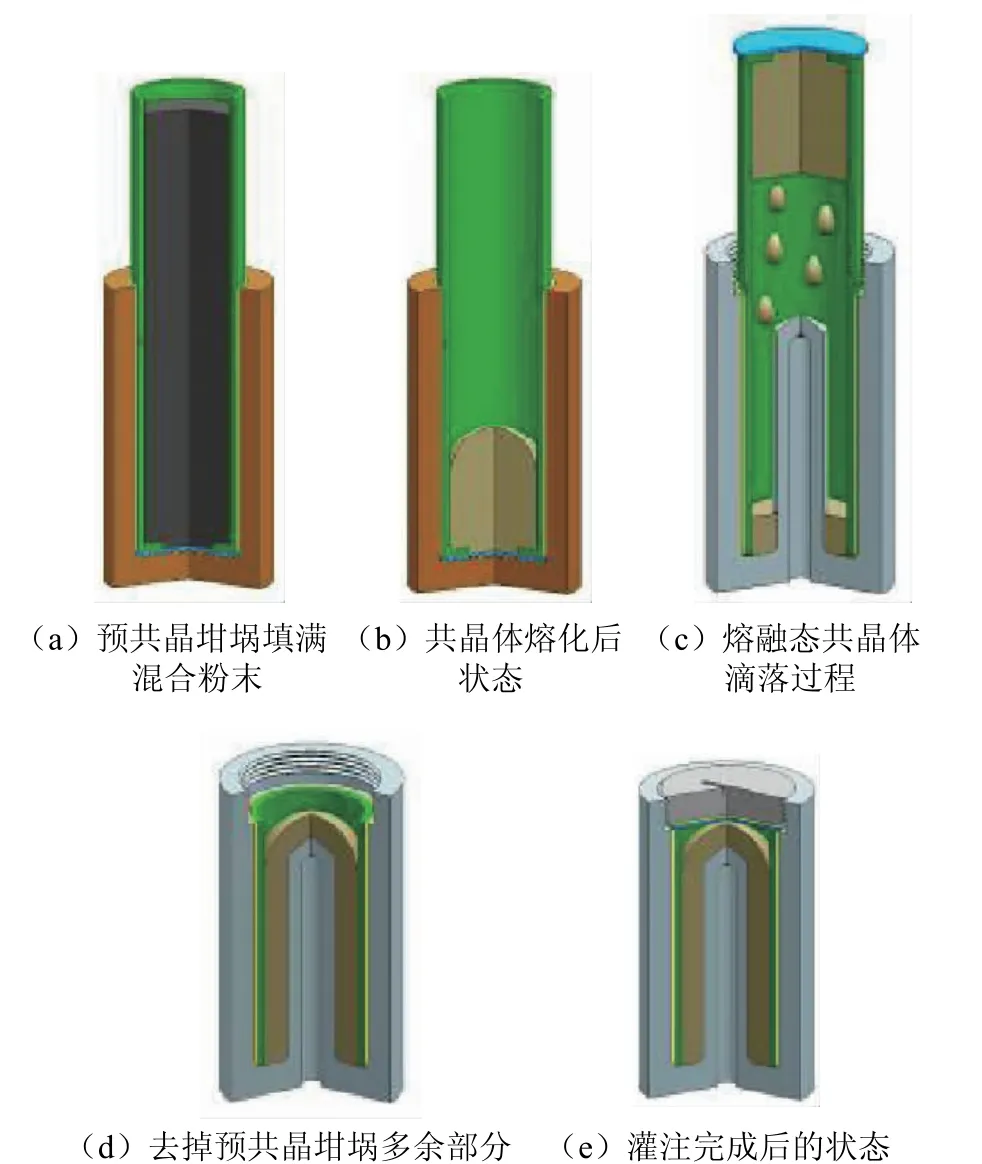

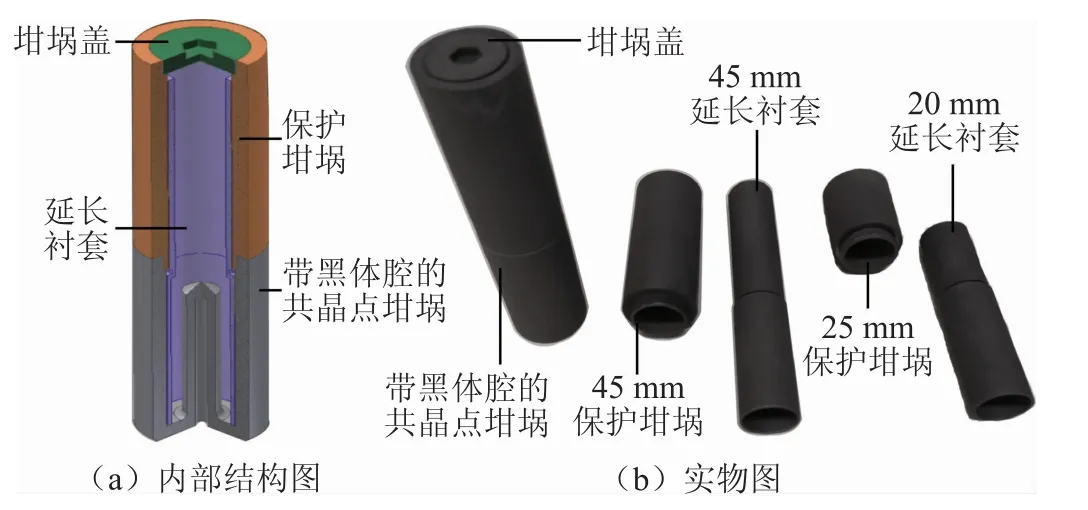

目前,主流的共晶点坩埚内部均采用了Hybrid结构[11-13],即坩埚内放置一石墨衬套,石墨衬套与坩埚之间填充石墨箔。Hybrid结构坩埚实物图和内部结构示意图如图4所示[14]。其中,石墨衬套厚度通常为1 mm,与黑体腔之间的部分为灌注共晶体时填充混合粉末的有效容积,通过延长石墨衬套来增加有效容积。为了在灌注后去掉衬套的多余部分,采用类似NIM预共晶灌注衬套的方法[15],在衬套上开有一个宽和深均为0.5 mm的凹槽,便于在灌注试验结束后将多余部分沿凹槽掰断。

图4 hybrid结构坩埚

图5 为所设计的带延长衬套的直接灌注法坩埚内部结构示意图和实物图,主要包括带黑体腔的共晶点坩埚、延长衬套、保护坩埚、坩埚盖。保护坩埚利用共晶点坩埚上部的螺纹,与共晶点坩埚连接,以保护延长衬套在试验过程中不破裂。保护坩埚与共晶点坩埚的基本尺寸类似,与延长衬套配合后,相当于将共晶点坩埚整体延长。延长衬套和保护坩埚的长度可根据灌注系统的温场条件进行调整,本文设计了20 mm和45 mm两种长度的延长衬套和保护坩埚,前者应用于温场较差的灌注系统中,后者应用于温场较好的灌注系统中。由于延长衬套隔开了共晶体与两个坩埚之间的螺纹连接处,使得取下延长坩埚时非常方便,不存在共晶体粘连问题。

图5 带延长衬套的直接灌注法坩埚

采用长度为45 mm的延长坩埚灌注Co-C共晶点,试验记录如表2所示。需要说明的是,此时采用的坩埚与表1所用的坩埚型号不同,坩埚长度有所减少,使得内部容积减小了近10%。由于担心灌注金属过多,因此在完成3次灌注后掰断了石墨衬套,但是观察坩埚后发现仍有一些空隙,所以又进行了后2次直接灌注法操作,直至将坩埚灌满。

为使灌注的共晶体更加致密,避免灌注后出现内部空洞及共晶体上表面不水平等问题,在添加金属-碳混合粉末时,使用玻璃棒将粉末尽量压实,不仅可以提高灌注品质,也能够压缩混合粉末的体积,增加单次添加粉末的质量。

表2 使用延长坩埚灌注Co-C共晶点试验记录

由表2可知,使用延长坩埚的灌注次数仅为5次,若不提前掰断石墨衬套,则进行4次灌注即可完成。相较于改进前,效率得到显著提升。灌注试验后取下保护坩埚,沿凹槽掰断延长衬套,观察共晶体上表面,可见其表面比较平整,未出现大角度倾斜;黑体腔未出现破裂现象,添加金属粉末质量与共晶体的最终体积之比近似为共晶体密度,说明灌注的共晶体较为致密,没有出现较大空洞,灌注状态比较理想。

4 带导流斜坡的预共晶坩埚

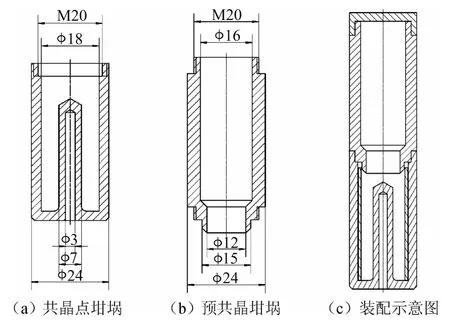

为了增加预共晶容器的结构强度,同时避免试验后共晶体在两个坩埚连接处粘连导致二者无法分离,设计了一种带导流斜坡的预共晶坩埚,具体结构如图6所示。由于该坩埚内没有黑体腔结构,因此增大了坩埚内部容积,且该预共晶坩埚的长度可根据灌注系统温场情况进行调整,若灌注系统的均温段较长,可适当延长预共晶坩埚长度,进一步扩大内部容积。

图6 带导流斜坡的预共晶坩埚结构示意图

使用时,首先在该坩埚内灌注共晶点坩埚所需质量的共晶体,具体质量参数可根据共晶体密度和共晶点坩埚内部容积计算得到。之后利用共晶点坩埚上端的螺纹将二者连接起来,加热共晶体使其成为熔融态,在重力作用下流入共晶点坩埚内。在此过程中,导流斜坡起到引导熔融态共晶体流向的作用,避免共晶体流向两个坩埚的连接处。

由于熔融态共晶体具有流动性,与液态物质有一定相似性,可能会在斜坡前端横向流动,粘结到两个坩埚连接处。为避免出现横向流动问题,在斜坡前端设计了一个凸出的尖峰,如图7所示,尖峰起到类似“垂露”的作用,从而避免熔融态共晶体在导流斜坡前端横向流动。

图7 导流斜坡顶端尖峰

使用如图7所示的预共晶坩埚灌注Co-C共晶点,发现在共晶点坩埚内,共晶体上表面有一定倾斜,因此需要延长共晶体在熔融状态下的时间来平抑上表面,或者取下预共晶坩埚后再进行1至2次直接灌注法操作,使共晶体上表面达到水平状态。

5 复现结果对比

为研究不同灌注方法对复现结果的影响,对Co-C-1#和Co-C-3#坩埚进行了复现试验,采用带导流斜坡的预共晶坩埚灌注了Co-C-1#坩埚,采用带延长衬套的直接共晶坩埚灌注了Co-C-3#坩埚,得到如表3所示的复现结果。

表3 坩埚复现数据对比

由于两次瞄准位置变化、复现炉加热状态变化、复现上下平台温度控制准确性、测试用标准光电高温计短期波动度等影响因素,采用不同灌注方法制作的Co-C共晶点复现温坪的拐点温度略有差异,由表3可知,拐点温度差约为75 mK,可认为采用不同灌注方法对复现结果并无显著影响。

6 结论

针对高温共晶点研制过程中的关键技术——灌注方法,分析了直接共晶法和预共晶法存在的不足,设计了两种坩埚结构,分别为带延长衬套的直接共晶法坩埚和带导流斜坡的预共晶坩埚。经试验验证,前者明显提高了直接共晶法的灌注效率,后者有效避免了共晶体粘结问题,二者均达到了设计目的。相比之下,带延长衬套的直接共晶法坩埚灌注的水平度较好效果更加理想。