一种降低尾气脱硫塔阻力的方法

朱培春,李明荣

(云南三环中化化肥有限公司,云南昆明 650113)

随着国家对环保要求越来越严,硫酸生产装置增加尾气脱硫系统已成为行业降低尾气排放的有效方法。在氨法尾气脱硫系统中,随着使用年限的增加,填料层被硫酸铵结晶物堵塞造成系统阻力上升。硫酸装置系统阻力上升,是影响硫酸装置长周期、高负荷运行的关键问题。阻力上升不仅增加了硫酸装置的运行成本,同时也增加硫酸装置的运行能耗。根据云南三环中化化肥有限公司2 套800 kt/a 硫酸装置尾气脱硫系统运行阻力上升原因分析,结合生产实践,技术人员采用锅炉定排水作为冲洗水,使用酸洗填料层的方法来降低尾气脱硫塔的阻力。

1 硫酸装置尾气脱硫系统介绍

硫酸装置尾气脱硫系统在2013 年8 月建成投用,主要承担2 套800 kt/a 硫酸装置的尾气脱硫任务。该系统采用氨法脱硫工艺,即SO2与氨水(NH4OH)反应生成亚硫酸氢氨(NH4HSO3),再进入氧化塔中进一步氧化生成硫酸铵[(NH4)2SO4]。尾气脱硫工艺流程见图1。

尾气脱硫塔是尾气脱硫的核心设备,采用塔槽一体结构,下层为脱硫循环槽,中层为SO2吸收段,上层为除雾段。尾气脱硫塔内尾气中SO2与脱硫液逆向接触在填料层被除去,脱硫后气体经顶部电除雾器除雾后送入烟囱排放。除雾器顶部采用工艺水对填料层进行自动冲洗。吸收段采用聚丙烯(PP)材质波纹填料。

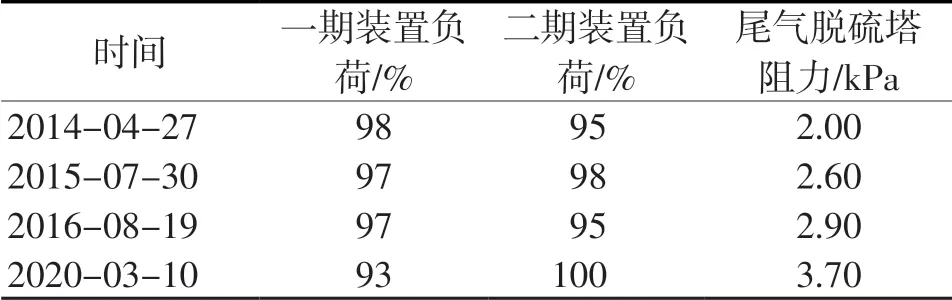

公司2 套800 kt/a 硫酸装置共用1 套尾气脱硫塔。尾气脱硫塔阻力上升后需要对2 套硫酸装置进行停车处理,且填料更换消耗时间长,对系统整体运行影响较大。近年来尾气脱硫塔运行中阻力变化情况见表1。

图1 尾气脱硫工艺流程

表1 尾气脱硫塔运行中阻力变化情况

由表1 可知:尾气脱硫塔投用至今阻力不断上升,最高为3.70 kPa。

2 尾气脱硫塔阻力上升原因分析

使用过程中,尾气脱硫塔阻力上升主要原因有:①尾气脱硫塔冲洗水采用工艺水,工艺水水质较差,含有部分淤泥,进入系统后易造成填料层或分液器孔板堵塞;②脱硫液不断浓缩形成结晶物,结晶物附着在填料层的孔板中,使气路堵塞造成整体填料层阻力上升。硫酸铵晶体无法通过加大循环量来进行清洗,随着运行时间延长,被堵塞的空洞逐渐增多,由点即面对整个填料层的吸收影响较大,系统阻力不断增加。脱硫系统需加大风机风压才能保证高负荷运行,增加了运行成本。

2018 年尾气脱硫循环泵出口流量逐步下降。技术人员对尾气脱硫泵进口滤板进行检查,发现滤板表面附着大量呈淡黄色结晶物,滤板孔洞被严重堵塞。对结晶物进行化学分析,分析结果见表2。

由表2 可见:结垢物主要成分是硫酸铵,同时含有大量钙镁铁离子。这说明在结垢物的组成中除硫酸铵有贡献外,工艺水中杂质对结垢物的组成也有贡献。2018 年2 套硫酸装置同时停车,对尾气脱硫塔进行检查,在填料层中发现淡黄色的硫酸铵颗粒附着在填料层上。

表2 尾气脱硫塔内结晶物分析结果 w/%

尾气脱硫塔中脱硫液在循环过程中逐渐被氧化形成硫酸铵结晶物,在经过尾气脱硫循环泵进口滤板和尾气脱硫塔内填料层时附着在孔洞上,当晶体逐渐变大形成颗粒物,最终堵塞孔洞造成脱硫循环泵出口流量下降、尾气脱硫塔阻力上升。脱硫循环液流量下降后影响脱硫效果,且泵负荷过大出现震动情况;脱硫塔阻力上升使整个系统运行成本增加,同时对玻璃钢材质的尾气脱硫塔存在较大的安全隐患。

3 尾气脱硫塔系统阻力优化的措施

针对脱硫塔阻力上升问题,技术人员认真分析总结,采取了一系列优化措施。

3.1 尾气脱硫塔冲洗水改为硫酸锅炉排污水

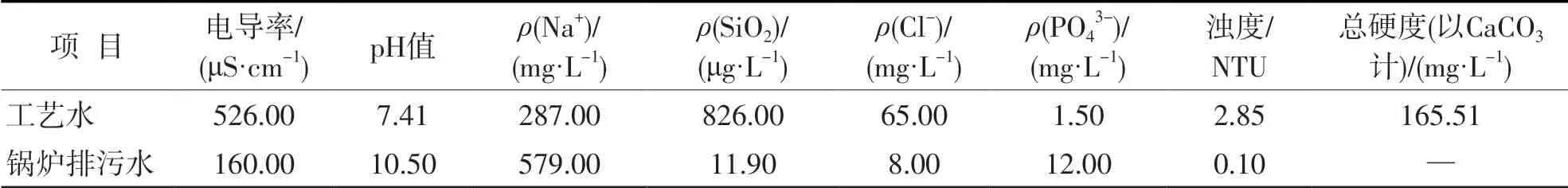

硫酸锅炉定期排污水通常被用作脱盐水补水或硫酸循环水进行回收。锅炉排污水与工艺水分析比对情况见表3。

由表3 可见:锅炉排污水中钠离子、磷酸根含量较高,排污水电导率、二氧化硅、氯离子、浊度、总硬度均比工艺水低,整体水质好于工艺水。采用锅炉排污水代替工艺水加入尾气脱硫塔,可使尾气脱硫塔补水及喷淋水水质提高,不容易堵塞喷头及泵进口滤板,减少杂质在塔内填料的沉积,有利于缓解尾气脱硫塔阻力上升。

表3 锅炉排污水和工艺水分析对比

3.2 采用低浓度盐酸对尾气脱硫塔填料进行清洗

由于公司2 套硫酸装置共用尾气脱硫塔,尾气脱硫塔检修时间较少,一般情况2~3 年才能有检修机会。尾气脱硫塔运行至2020 年5 月,阻力已上升至3.7 kPa,严重影响系统运行。利用硫酸装置停车机会,技术人员采用低浓度盐酸对尾气脱硫塔填料层进行清洗。酸洗步骤及方法如下:

1)提前拆除尾气脱硫塔1.5 m 以下仪表。

2)提前将硫酸铵溶液存入氧化塔、硫酸铵槽,氧化塔、硫酸铵槽液位保持上限,用作开车母液。

3)停车并关闭尾气脱硫塔进口烟气阀,停尾气脱硫泵,并用硫酸铵泵将硫酸铵液送走,待尾气脱硫塔液位约0.7 m 时停送。

4)开底部排液阀,将尾气脱硫塔底部硫酸铵液全部排入围堰内。

5)将分液槽、底部硫酸铵液冲干净后,封孔,并将尾气脱硫塔内液位控制在1.0 m。

6)冲洗完成后,先进水提高脱硫塔内液位,控制在1.0 m,从底部排液阀加入盐酸。

7)配置w(HCl)4%~8% 盐酸,提前联系酸车到现场。尾气脱硫塔截面积为58 m2,液位在1.2 m,需w(HCl)30% 盐酸9.3 t。

8)配药时先通过1 台尾气脱硫泵运行混合药剂,进完药剂后2 台尾气脱硫泵运行,酸洗循环时间为4~6 h。

9)清洗过程中,每1 h 取样分析盐酸浓度,以便补充药剂,w(HCl) 不能低于1%。

10)清洗完成后,将废液排入围堰内,排废液前需在尾气脱硫塔加氨水中和。

11)废液至人孔以下,开打人孔检查较果。

12)废液排完后,再次检查、封孔。进脱硫母液并调整液位、pH 值正常,以便开车。

化学清洗前先对填料层进行采样,以便清洗前后效果对比。

3.3 酸洗优化后装置压降变化

酸洗优化后尾气脱硫装置阻力变化见表4。

表4 酸洗优化后装置阻力变化情况

由表4 可见:系统阻力最高在4.60 kPa,2019年采用锅炉排污水代替工艺水对填料层进行自动冲洗后,系统阻力降至4.10 kPa ;2020 年采取酸洗填料层的优化措施后,系统阻力降至3.20 kPa左右。

4 结论

4.1 减少风机蒸汽消耗

通过对尾气脱硫塔内填料进行酸洗,相同负荷下风机蒸汽消耗得到减少。根据厂家提供的KK&K风机性能特性图及数据表,满负荷运行时,系统总阻力降低1 kPa 即KK&K 风机出口压力降低1 kPa,风机联轴节功率可降低约73 kW/h,降低蒸汽消耗0.98 t/h。

4.2 降低风机运行成本

电费按0.35 元/kWh 计算,装置总阻力降低1 kPa,运行费用可降低约20.4 万元/a。锅炉排污水替换工艺水后,装置阻力下降约0.50 kPa ;酸洗填料后,装置阻力下降1.00 kPa,运行费用可降低30.6 万元/a。

技术人员将硫酸尾气脱硫塔冲洗水改为锅炉排污水,解决了工艺水水质差的问题。采用低浓度盐酸尾气脱硫塔填料进行酸洗,可将堵塞填料层的硫酸铵进行清除。系统运行时间较短,目前无法确认酸洗对尾气脱硫塔中填料的影响,还需继续观察。从目前运行情况看,低浓度酸洗填料降低了尾气脱硫塔阻力,可满足硫酸装置长周期、高负荷运行的要求。