四点支撑式双后桥平衡悬架设计

申国伟 王元 张东

摘 要:文章介绍了一种重型商用汽车用的四点支撑式双后桥平衡悬架设计方法,对该悬架的结构、工作原理进行阐述,建立该悬架的力学模型,并推导出轴荷比公式,通过CATIA软件建立DMU仿真模型,进一步对板簧长度、平衡臂的几何尺寸及板簧布置尺寸进行优化,使轴荷比始终保持在0.88~1.14的设计目标,并结合有限元分析软件对设计的关键零部件进行强度分析,以确保满足设计要求。

关键词:四点支撑式;双后桥;平衡悬架;悬架设计

中图分类号:U463.33 文献标识码:A 文章编号:1671-7988(2020)20-42-03

Abstract: This paper introduces a design method of four-point supporting double rear axle balanced suspension for heavy commercial vehicles, explains the structure and working principle of the suspension, establishes the mechanical model of the suspension, and derives the axle load ratio formula, The DMU simulation model is established through CATIA software, and the length of the leaf spring, the geometric size of the balance arm and the layout size of the leaf spring are further optimized to keep the axial load ratio at the design goal of 0.88~1.14. The strength analysis of the key components meets the design requirements.

Keywords: Four-point support; Double rear axle; Balance suspension; Suspension design

CLC NO.: U463.33 Document Code: A Article ID: 1671-7988(2020)20-42-03

1 概述

悬架是汽车的车架与车桥或车轮之间的一切传力连接装置的总称,主要作用是传递作用在车轮和车身之间的一切力和力矩,比如支撑力、制动力和驱动力等,并且缓和由不平路面传给车身的冲击载荷、衰减由此引起的振动、保证乘员的舒适性、减小货物和车辆本身的动载荷。目前,双后桥汽车的后悬架系统通常采用平衡悬架结构,平衡悬架能够保证中、后桥车轮的垂直载荷相等,但现有的平衡悬架大部分为心轴结构,如图1所示,该结构的缺点是成本较高。基于以上问题,本文介绍了一种四点支撑式雙后桥平衡悬架的设计方法。

2 四点支撑式平衡悬架结构

四点支撑式双后桥平衡悬架,主要由后簧前支架、后簧中间支架、后簧后支架、钢板弹簧、吊耳、平衡臂及拉杆组成,如图2所示,该悬架是指双后桥的板簧悬架部分单侧通过四个支撑点与车架固定;驱动桥后端的吊耳支架和随动桥钢板弹簧共用一个支架,但垂直载荷受力不同;驱动桥、随动桥上的钢板弹簧前端均与板簧支架固定铰接,通过驱动桥板簧后端的平衡臂及拉杆与随动桥板簧后端连接,以实现驱动桥和随动桥载荷的传递。

3 力学分析

四点支撑式平衡悬架双桥轴荷及力的传递是通过吊耳、平衡臂及拉杆传递,现对其做受力分析,为简化分析省略板簧变形和车桥所受侧向力,其中吊耳及拉杆力的方向是沿着两端铰接点连线的二力杆。分析对象分别选取钢板弹簧、吊耳、平衡臂及拉杆,简化后的力学模型,见图3,通过力矩及杠杆平衡原理推导得出随动桥与驱动桥轴荷比见公式1。

式中:

F1——驱动桥支撑力;

F8——随动桥支撑力;

L1——驱动桥板簧前半段长度;

L2——驱动桥板簧后半段长度;

L3——随动桥板簧前半段长度;

L4——随动桥板簧后半段长度;

L5——驱动桥平衡臂X向铰接点与固定点距;

L6——驱动桥平衡臂Z向铰接点与固定点距;

L7——随动桥平衡臂X向铰接点与固定点距;

L8——随动桥平衡臂Z向铰接点与固定点距。

4 轴荷分析及优化

从公式1可以看出,两轴的轴荷比主要与板簧长度、平衡臂的几何尺寸及板簧布置位置有关。在初步确定板簧支架安装硬点及各零部件尺寸后,通过在CATIA中建立悬架DMU模型后进行动态校核,以平衡臂转角为主参数,建立各连接点的运动副,不断修正板簧长度、平衡臂的几何尺寸及板簧布置尺寸,以使驱动桥和随动桥轴荷比更优,得出轴荷比随驱动桥平衡臂变化曲线图,如图4所示;同时得出轴荷比随驱动桥上下跳动的变化曲线图,如图5所示。从图4、图5可以看出,轴荷比始终保持在0.88~1.14,符合设计目标,由此确定悬架各零部件的结构参数。

5 关键零部件的强度分析

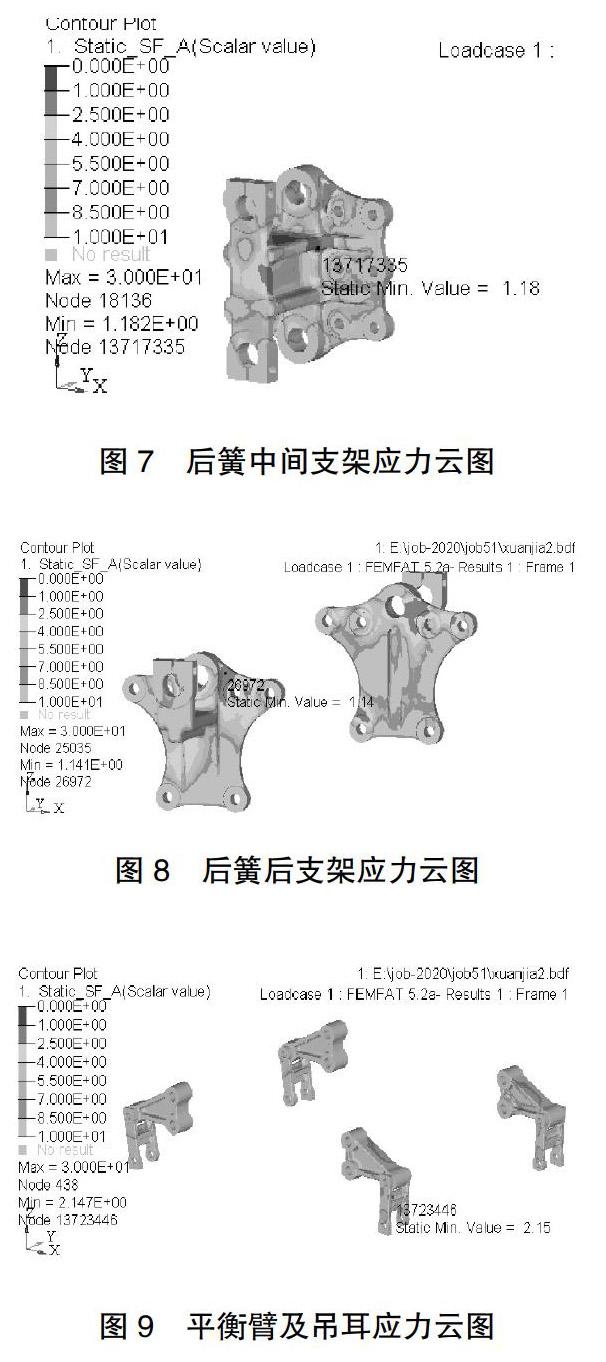

基于确定的各零部件硬点尺寸,在CATIA中细化建立后簧前支架、后簧中间支架、后簧后支架、平衡臂、吊耳及拉杆的数模,再结合该车型的运行工况进行有限元分析,在整车条件下分别施加垂向冲击、转弯、扭转、制动四个工况,各关键零件的有限元分析结果见图6、图7、图8、图9、图10,最小安全因子均大于1,关键零部件强度均满足设计要求。

6 结论

本文设计了一种适应重型商用车用的四点支撑式双后桥平衡悬架,在初步确定的悬架布置结构基础上,建立悬架力学模型,结合力矩平衡原理推导得出轴荷比计算公式,进一步结合DMU分析,不断修正各零件几何尺寸及布置,使轴荷比最优,最后通过有限元分析验证了各关键零部件强度,该悬架相比传统双后桥平衡悬架具有重量轻、结构简单、成本低的优点,可满足标载运输车辆使用需求。

参考文献

[1] 王宵峰.汽车底盘设计[M].北京:清华大学出版社,2010.

[2] 李保权.载货汽车双前轴平衡悬架设计方法研究[D].长春:吉林大学,2007.

[3] 陈耀明.汽车悬架论文集[M].苏州:苏州大学出版社,2012.

[4] 刘宏新,宋微微.CATIA数字样机:运动仿真详解[M].北京:机械工业出版社,2013.