基于3DCS的毫米波雷达安装角度偏差分析方法

吕路 魏龙 冉熊涛 那琛 刘武生

摘 要:偏差分析方法分为一维尺寸链和三维尺寸链分析,其中通过三维软件仿真分析能够实现空间多维度的尺寸链模拟计算,如三维角度偏差仿真分析。文章针对ADAS前毫米波雷达安装基准面角度偏差要求,基于3DCS分析软件,采用蒙特卡洛模拟法,对雷达安装面偏差建模分析,通过仿真分析结果确定设计结构及相关链环的公差定义是否合理,并进行优化设计。

关键词:ADAS;毫米波雷达;角度偏差;3DCS 软件;蒙特卡洛

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2020)20-137-04

Abstract: The deviation analysis method is divided into one-dimensional and three-dimensional dimension chain analysis, in which the three-dimensional software simulation analysis can realize the multi-dimensional dimension chain simulation calculation, such as the three-dimensional angle deviation simulation analysis. In this paper, deviation analysis is based on 3dcs, and according to the requirements of the angle deviation of the installation datum plane of ADAS front millimeter wave radar, Monte Carlo simulation method is used to model and analyze the deviation of the installation surface of radar. Through the simulation analysis results, whether the definition of the design structure and the tolerance of the relevant links are reasonable or not, and optimizing the design.

Keywords: ADAS; Millimeter wave radar; Angle deviation; 3DCS Software; Monte Carlo

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2020)20-137-04

前言

随着汽车行业快速进入电动化和智能化,无人驾驶已经成为各主机厂主要研究和开发的方向,现阶段无人驾驶仍在研发阶段,而高级辅助驾驶功能已经在高端汽车上广泛普及。高级辅助驾驶系统简称ADAS,其通过传感器主要有摄像头、雷达、激光和超声波等探测光、热、压力或其它用于监测汽车状态的变量,控制模块利用采集的实时信息进行驾驶辅助。

毫米波雷达是ADAS系统的主要传感器,它在整车上的装配位置应选取尺寸稳定的装配点,通常毫米波雷达装配在前防撞梁中部。为保证毫米波雷达的探测范围与车辆的行驶轴线一致,整车下线后需在专用的标定平台上对雷达进行探测角度校准。实际生产中若出现雷达主动校准失效,其中一种原因是雷达安装面偏差大于要求,因此在设计阶段应进行雷达安装面偏差校核。

因一维尺寸链计算无法实现雷达安装面角度偏差校核,本文基于3DCS软件,采用蒙特卡洛模拟方法,对毫米波雷达安装面偏差进行三维仿真分析。

1 偏差分析和3DCS软件

目前面向刚性装配的偏差分析方法有极值法、统计分析法和蒙特卡洛模拟法这三种方法[1]。其中极值法适用于一维尺寸链的偏差计算与分析[2],统计分析法可以用来分析一维的装配偏差[3],而Monte Carlo模拟法是一种将误差统计和综合思想应用于设计装配偏差分析的方法[4]。基于3DCS的三维公差分析的核心是蒙特卡洛(Monte Carlo)方法,其基本原理是利用三维数模,通过输入零部件定位信息和公差信息,根据工装夹具等工艺方案进行虚拟装配,建立三维偏差分析模型,用来模拟实际装配时可能出现的尺寸匹配问题[5]。毫米波雷达装配后的角度偏差属于三维空间上的偏差,因此3DCS软件适用于该案例的偏差分析。

2 尺寸链环分析和3DCS模型建立

2.1 分析目标

ADAS前毫米波雷达安装偏差(±3°)是指将雷达安装在支架上,在校准之前,雷达天线轴线与車辆行驶轴线的夹角,如图1。

分析目标确定后,综合分析影响雷达安装面精度的零件结构、公差分配、工艺以及前轮中心轴线偏差量等,通过3DCS建立三维偏差分析模型,验证设计状态是否能达到目标。

2.2 装配工艺流程分析

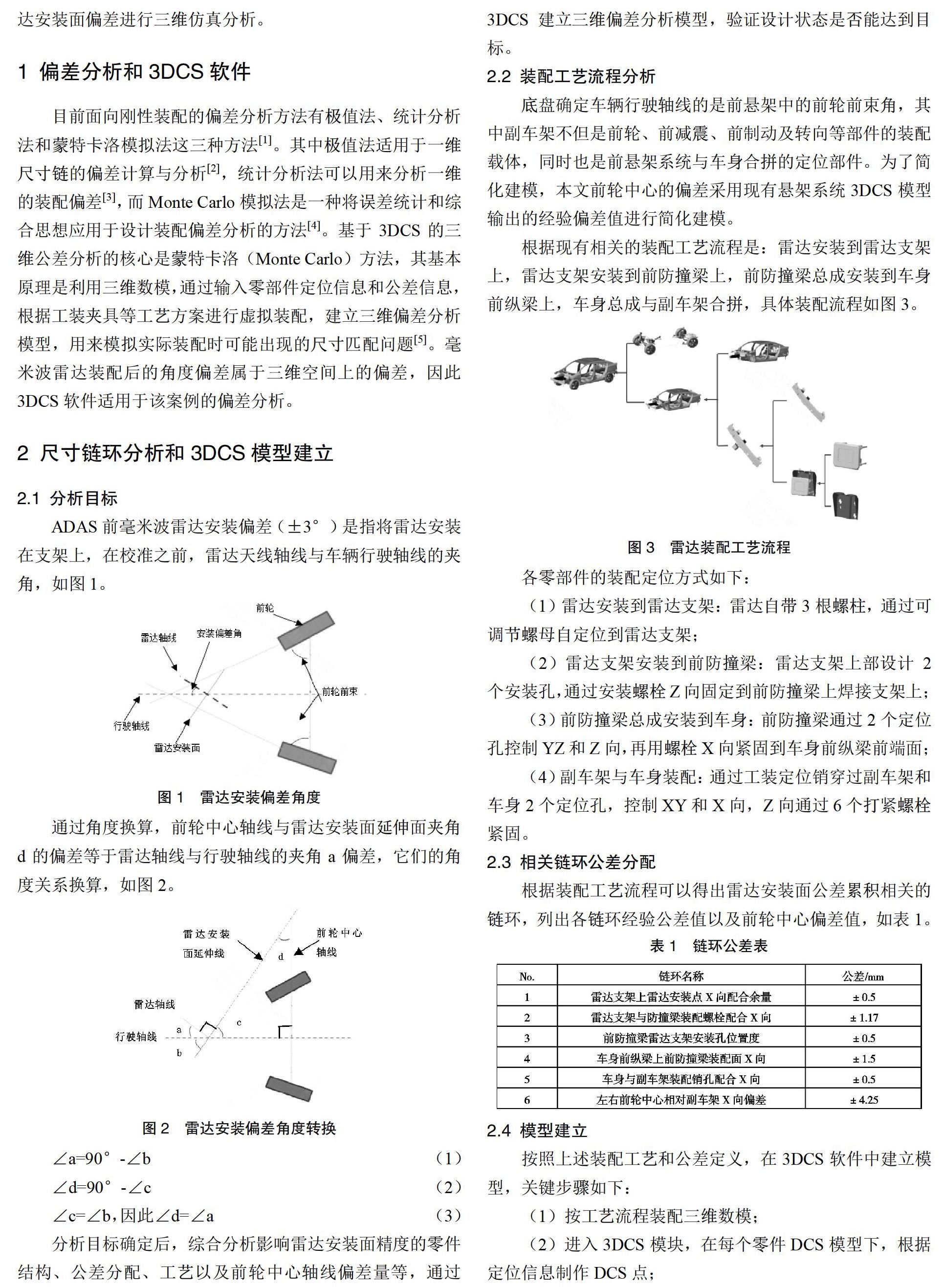

底盘确定车辆行驶轴线的是前悬架中的前轮前束角,其中副车架不但是前轮、前减震、前制动及转向等部件的装配载体,同时也是前悬架系统与车身合拼的定位部件。为了简化建模,本文前轮中心的偏差采用现有悬架系统3DCS模型输出的经验偏差值进行简化建模。

根据现有相关的装配工艺流程是:雷达安装到雷达支架上,雷达支架安装到前防撞梁上,前防撞梁总成安装到车身前纵梁上,车身总成与副车架合拼,具体装配流程如图3。

各零部件的装配定位方式如下:

(1)雷达安装到雷达支架:雷达自带3根螺柱,通过可调节螺母自定位到雷达支架;

(2)雷达支架安装到前防撞梁:雷达支架上部设计2个安装孔,通过安装螺栓Z向固定到前防撞梁上焊接支架上;

(3)前防撞梁总成安装到车身:前防撞梁通过2个定位孔控制YZ和Z向,再用螺栓X向紧固到车身前纵梁前端面;

(4)副车架与车身装配:通过工装定位销穿过副车架和车身2个定位孔,控制XY和X向,Z向通过6个打紧螺栓紧固。

2.3 相关链环公差分配

根据装配工艺流程可以得出雷达安装面公差累积相关的链环,列出各链环经验公差值以及前轮中心偏差值,如表1。

2.4 模型建立

按照上述装配工艺和公差定义,在3DCS软件中建立模型,关键步骤如下:

(1)按工艺流程装配三维数模;

(2)进入3DCS模块,在每个零件DCS模型下,根据定位信息制作DCS点;

(2)使用Move功能,根据工艺流程和定位信息建立虚拟装配关系;

(3)根据公定义,赋予DCS点公差值;

(4)建立测量目标:使用line-plane 命令,建立前轮中心线与雷达3个安装点之间的夹角测量目标,公差给定为±3°。

3 仿真分析

对已建立的模型进行仿真分析运行5000次,输出报告。在3DCS中,主要以贡献度及敏感度两个指标来分析仿真结果[6]。

3.1 结果分析

如图4,雷达天线轴线和行驶轴线夹角的6-Sigma值为5.67°,超差率为0%,满足雷达安装要求。因该偏差值接近±3°的要求,为了进一步减小安装偏差,降低雷达因装配偏差带来的调整工作,本文将研究进一步减小偏差的可行性。

从公差贡献度方向分析,获取最大贡献链环,分析提升可行性。如图5,雷达支架与前防撞梁上安装孔的X向螺栓与孔的贡献率达40.73%,可进行优化。其它链环中车身前纵梁安装面和前轮中心X向公差值虽然较大,但对该测量值得贡献度不足1%,无需重点关注。

3.2 优化方案

最大贡献度的链环为雷达安装支架与前防撞梁装配工序,通过分析可从螺栓配合间隙优化和支架结构优化两个方向进行提升。

(1)原产品设计:雷达支架装配使用M6螺栓配合φ8mm的孔,为减小该孔销浮动量,更改装配孔为φ6.2mm;

(2)从结构设计上,可改变雷达支架结构,设计整体式支架直接焊接在前防撞梁前端面上,消除支架装配链环,如图6。

4 优化方案结果

按两个优化方案对三维仿真分析模型修改,分别进行仿真分析,仿真结果如图7和图8。

从两个优化方案的分析结果可知:

(1)安装孔径减小方案:雷达天线轴线和行驶轴线夹角的6-Sigma值减小到1.7°。因安装面绕Z轴的旋转主要受销孔配合X向的间隙影响,减少配合间隙后改善明显,所以若采用该种装配结构,设计的装配间隙要做到≤0.2mm。前防撞梁中部支架与防撞梁是Z向贴合,可实现X向滑动调整,易于制造精度达成及匹配调试工作。

(2)产品结构更改方案:雷达天线轴线和行驶轴线夹角的6-Sigma值为1.42°,该方案仿真结果最优,但实际生产中,因防撞梁焊接雷达支架的贴合面为曲面且为强制贴合,实际偏差会大于该仿真结果。

5 结论

本文通过3DCS软件仿真分析校核雷达安装偏差角度偏差案例,为行业内尺寸工程师提供一种毫米波雷达校核的参考方法,同时通过优化方案的仿真结果建议雷达支架连接结构如下:

(1)优先采用雷达支架与前防撞梁支架螺栓连接方案,孔销配合间隙≤0.2mm。

(2)采用雷达支架与前防撞梁直接焊接方案。

参考文献

[1] Huang P S,Zhang C P,Chiang F P,High-speed 3-D shape measure -ment based on digital fringe projectin [J].Optical Engineering, 2003,1(1):32-33.

[2] 張蕾.基于3DCS的某发动机舱尺寸偏差分析与研究[D].合肥:合肥工业大学,2015.

[3] 胡敏.车身点焊装配偏差分析的建模方法研究[D].上海:上海交通大学,2000.

[4] 王恒,宁汝新,唐承统.三维装配尺寸链的自动生成[J].机械工程学报,2006(1):185-191.

[5] 刘海博,潘强,房振飞.基于3DCS某后尾灯区域公差分析及优化[C].中国汽车工程学会论文集,2018:1528-1532.

[6] 贾青,姜立伟.基于3DCS软件的抬头显示装配偏差分析及系统优化[J].工业技术创新,2020(1):69-74.