基于CAE软件对汽车结构件的轻量化优化设计

胡玉龙 郑栋 倪亮军 徐国坤 陈振冬

摘 要:为了适应汽车企业缩短开发周期,节约开发成本和提高产品质量的作用,国内对汽车结构的设计与研究已经从传统的经验设计逐渐发展到应用CAE技术进行仿真分析阶段,但未像航空航天等领域,广泛采用结构优化技术对零部件进行优化设计,以减轻重量且提高产品性能。

关键词:汽车结构;结构优化;仿真分析

中图分类号:U462.1 文献标识码:B 文章编号:1671-7988(2020)20-67-03

Abstract: In order to adapt to the role of car companies in shortening the development cycle, saving development costs and improving product quality, the domestic design and research of automobile structure has gradually developed from traditional experience design to the stage of simulation analysis using CAE technology, but it is not like aerospace. In the field, structural optimization technology is widely used to optimize the design of parts to reduce weight and improve product performance.

Keywords: Automobile structural; Structural optimization; Simulation analysis

CLC NO.: U462.1 Document Code: B Article ID: 1671-7988(2020)20-67-03

前言

当今的汽车生产企业,在开发新产品时,为了适应愈加起到缩短开发周期,节约开发成本和提高产品质量的需求,从而达到全面提升企业竞争残酷的市场竞争环境及工业产品技术发展的目标;同时,汽车零部件,特别是结构产品的开发周期变的越来越短,其复杂程度也越来越高,设计成本越来越低,而新兴结构优化软件应用技术在设计前充分考虑各种工况条件及不确定因素,并实施优化设计流程自动化,智能化后,不仅可以提高产品可靠性,提高开发效率,降低产品开发成本,进而提高产品的竞争力,为企业的竞争生存提供更有力的支持。

1 优化技术路线

1.1 几何模型的建立

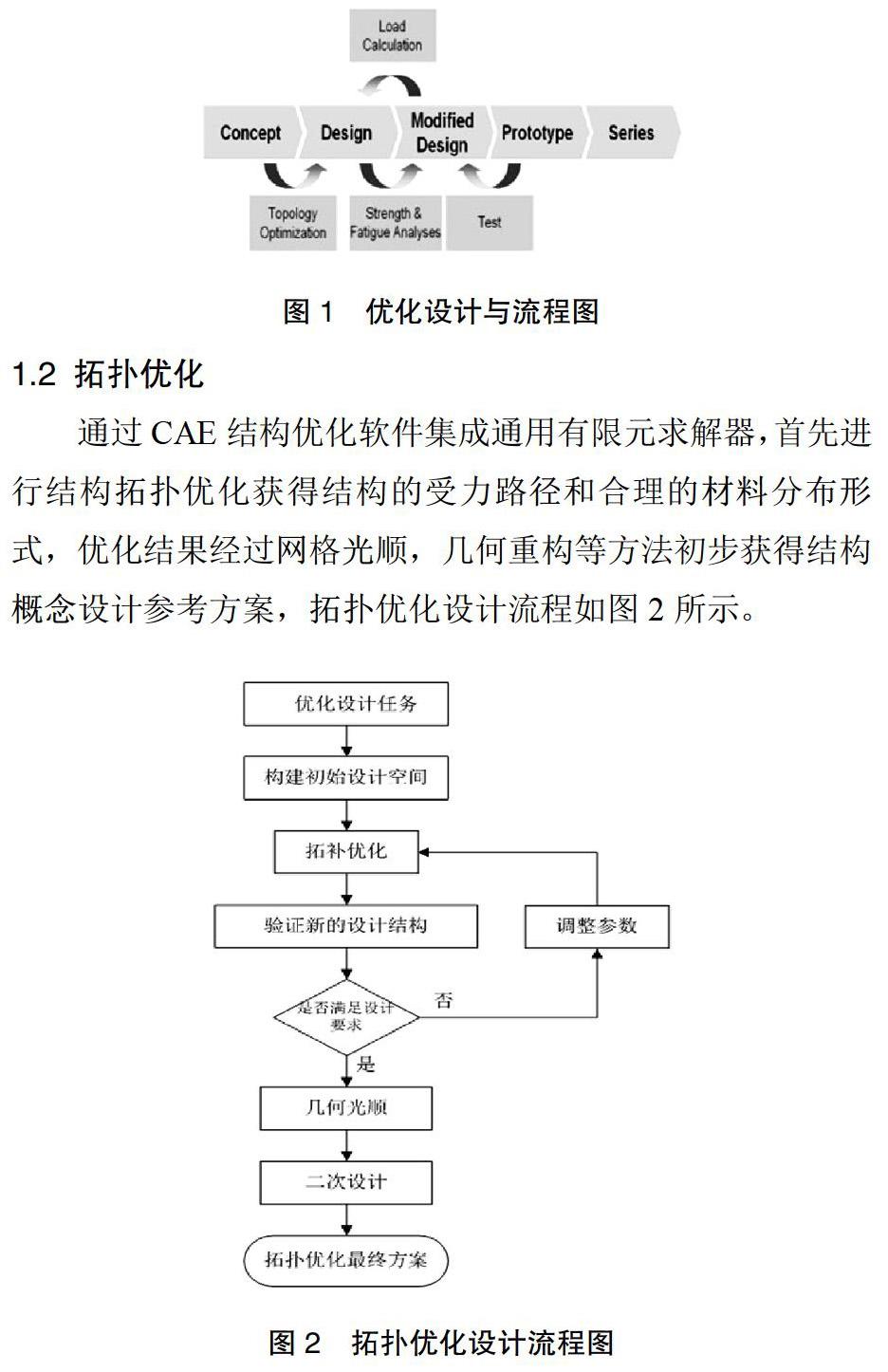

汽车有发动机总成、变速箱、车架总成、悬架总成、车桥总成、车身、各种支架结构件等上百万个零部件装配而成,其中结构件占比85%以上,所以结构部件的优化设计在汽车设计中显得尤为重要,几乎关乎着汽车新产品开发的成败,而结构件的优化设计思路与流程大致相同,如图1所示。

汽车结构件的优化设计,主要采用拓扑优化、形状优化等优化方法,拓扑优化主要功能是寻找结构在复杂工况下的受力路径和材料分布情况,给工程师最初的概念设计提供设计指导依据;形状优化主要是消除材料的应力集中现象,并保证结构的鲁棒性和使用寿命,并最终实现结构的性能优化或轻量化优化。

1.2 拓扑优化

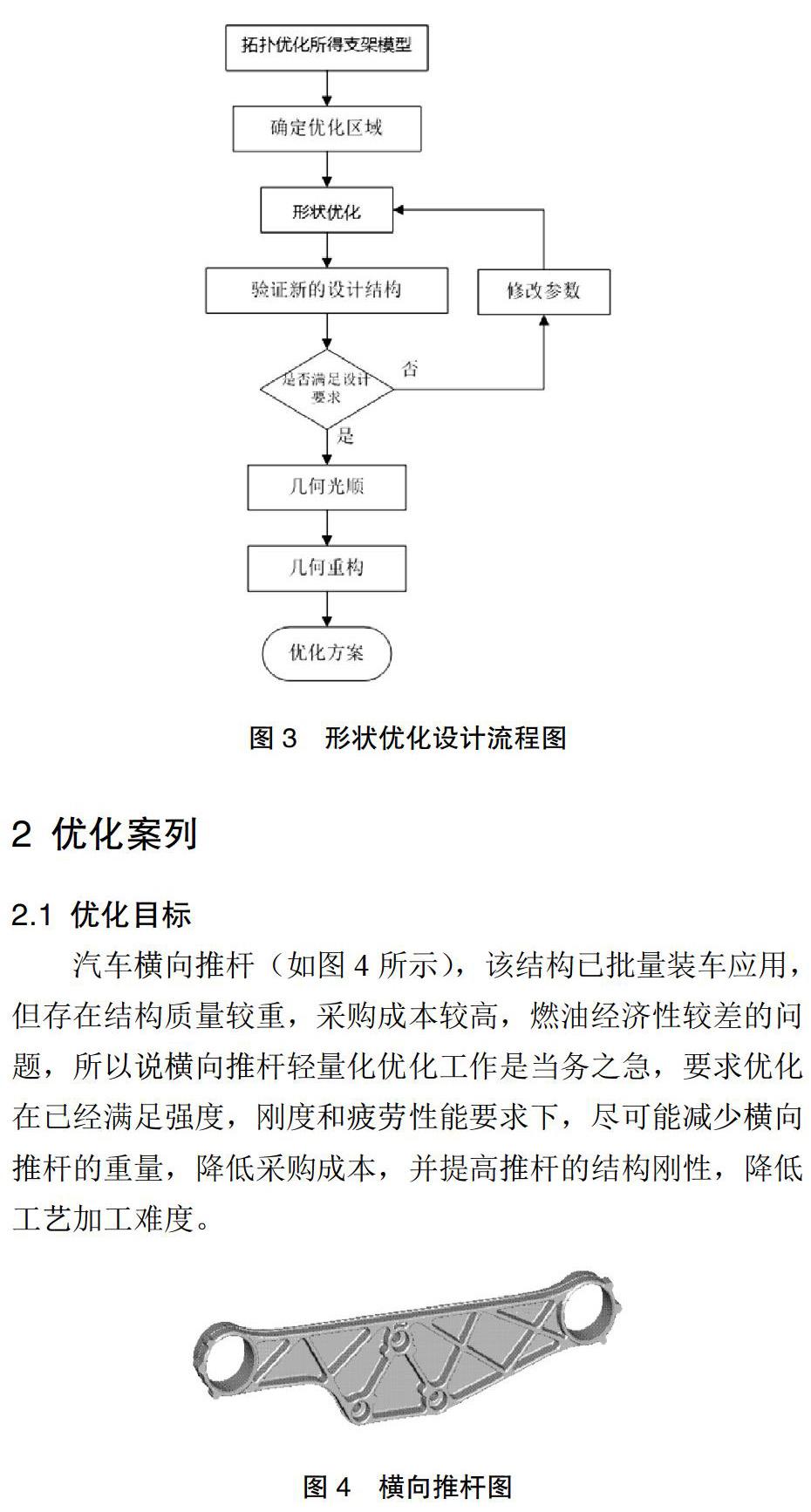

通过CAE结构优化软件集成通用有限元求解器,首先进行结构拓扑优化获得结构的受力路径和合理的材料分布形式,优化结果经过网格光顺,几何重构等方法初步获得结构概念设计参考方案,拓扑优化设计流程如图2所示。

拓扑优化功能特点:

1)满足工艺加工要求;

2)在刚度不变的前提下,体积最小;

3)体积不变的前提下刚度最大;

4)频率满足设计的前提下,第一阶频率最大;

5)满足生产工艺对称、拔模、分型等要求;

6)可以在多工况,多目标,多约束条件下进行拓扑优化,寻找结构概念模型。

1.3 形状优化

形状优化是拓扑优化设计的改进过程,因为几何重构的模型不能完全表达拓扑模型的特征,在模型验证时存在应力集中、塑性应变过大等问题,这就需要通过形状优化功能来实现对结构危险区域进行结构调整,最大程度的降低,使得结构使用性能更加稳健,形状优化设计流程如图3所示。

形状优化功能特点

1)减小应力集中;

2)改善结构耐久性;

3)提高自然频率;

4)满足加工工艺要求

2 优化案列

2.1 优化目标

汽车横向推杆(如图4所示),该结构已批量装车应用,但存在结构质量较重,采购成本较高,燃油经济性较差的问题,所以说横向推杆轻量化优化工作是当务之急,要求优化在已经满足强度,刚度和疲劳性能要求下,尽可能减少横向推杆的重量,降低采购成本,并提高推杆的结构刚性,降低工艺加工难度。

2.2 性能约束

为实现横向推杆优化工作的顺利进行,为横向推杆的优化提出以下5点优化约束,包括性能约束和工艺制造约束。

1)通过优化重量降低不小于10%;

2)主应力降低应不小于30%;

3)刚度损失应不超过10%;

4)同时不增加疲劳损伤和塑性应变;

5)优化方案必须是获得生产工艺认可。

2.3 优化过程

横向推杆的优化过程主要对工程师要求较高,必须同时具备设计、仿真、优化能力,优化过程包括几何模型处理,网格模型处理,有限元模型处理,拓扑模型搭建集成、迭代求解,几何光束、几何重构等步骤,具体过程如图5所示。

2.4 优化结果

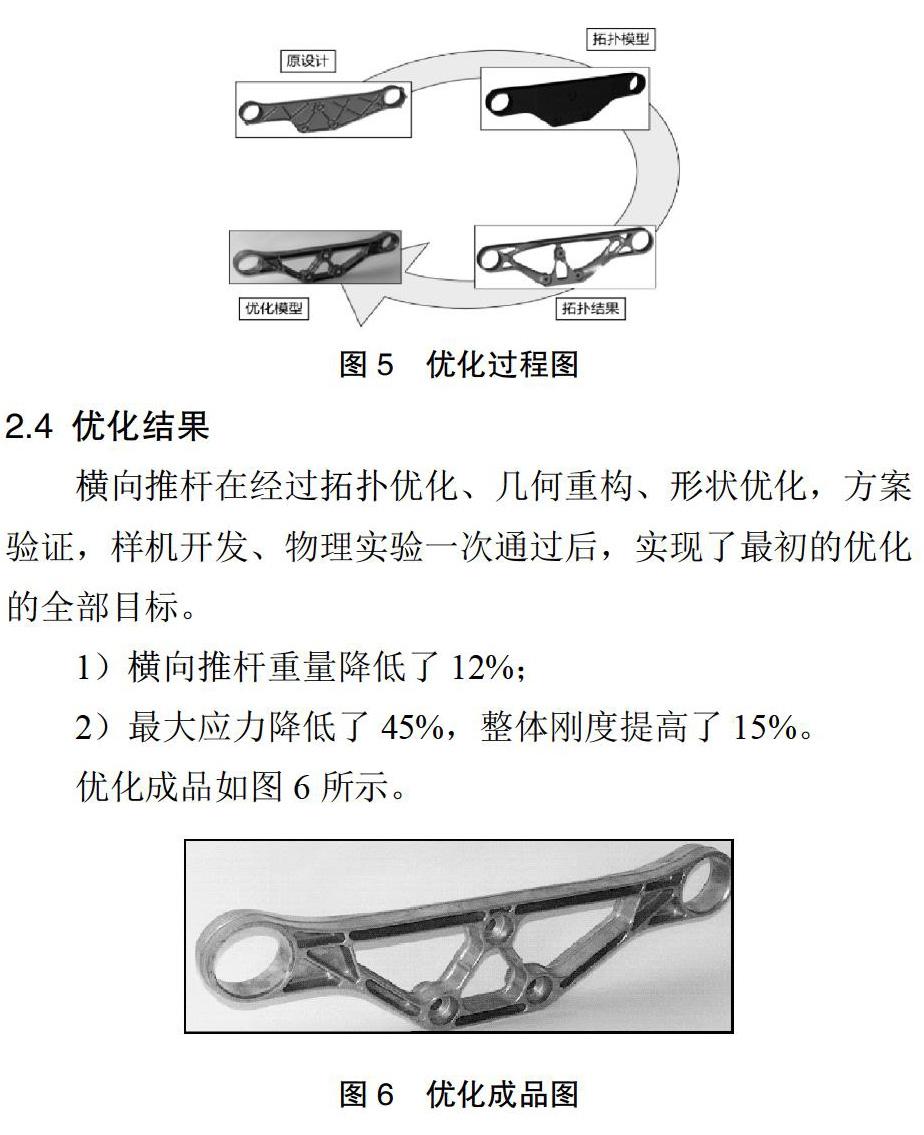

横向推杆在经过拓扑优化、几何重构、形状优化,方案验证,样机开发、物理实验一次通过后,实现了最初的优化的全部目标。

1)横向推杆重量降低了12%;

2)最大应力降低了45%,整体刚度提高了15%。

优化成品如图6所示。

3 总结

本文基于CAE结构优化软件,着重介绍的汽车结构件的优化技术,并以某汽车横向拉杆为案列,讲解了结构件的优化过程及步骤,案例中,以横向拉杆的重量为目标,以结构刚度最大为性能约束,对横向拉杆模型做了拓扑优化和形状优化,最终横向拉杆重量降低12%,同时,最大应力降低45%,整体刚度提高15%;本文中所讲述的结构优化技术,较传统的结构设计_仿真验证_优化设计等方法,不仅提高了横向拉杆的刚度、强度性能,降低了拉杆重量,还提高了拉杆的优化效率,可推动汽车结构件的良好发展。

参考文献

[1] 刘惟信.汽车设计[M].清华设计出版社,2001.

[2] 张胜兰,郑冬黎,郝琪.基于HyperWorks的结构优化设计[M],北京,机械工业出版社,2008.

[3] 钱令希.工程结构优化设计[M].北京:科学出版社,2011.

[4] 丁炜琦等.基于拓扑优化的某重型车桥桥壳轻量化设计[J].汽车实用技術,2011(Z2).