涂装DURR涂胶机器人喷涂流量偏差故障的分析及解决

王洪江 田雄

摘 要:汽车涂装底盘涂胶工艺中,GAD站和GAD INT站是采用胶条密封工艺,PVC胶条密封质量的好坏需要喷涂材料的压力和流量控制在合理的范围内。根据不同的应用场景,其控制方式一般有流量和压力控制两种。实际生产过程中,随着材料特性以及设备运行过程中的变化,流量偏差报警频繁发生。文章从五个方面进行原因分析,并提出了相应的故障解决方案,为PVC涂胶质量稳定控制提供参考和借鉴。

关键词:涂装车间;DURR机器人;PVC喷涂;流量偏差

中图分类号:U445.58+5 文献标识码:B 文章编号:1671-7988(2020)20-155-04

Abstract: In the GAD station and GAD INT station of PVC sealing process of paintshop. The quality of the sealing requires the pressure and flow rate of the sprayed material to be controlled within a reasonable range. There are two different modes to control the sealing flow, one is the flow control mode, the other is pressure control. According to the application onsite .there are flow deviation alarms frequently. This article analyzes the reasons and proposes the solution, which provides reference for the stable control of sealing quality.

Keywords: Paintshop; DURR robots; PVC spraying; Flow deviation alarm

CLC NO.: U445.58+5 Document Code: B Article ID: 1671-7988(2020)20-155-04

引言

DURR涂膠机器人广泛应用于汽车行业,负责底盘焊缝的密封和车身的防护涂胶作业,整车车体的胶条密封和底盘的扇面喷涂作业自动化率达到100%。相对于人工作业,不仅在生产节拍上节约时间80%,而且在喷涂质量上合格率基本达到100%。笔者所在生产线始建于2015年3月,有三座DURR自动化涂胶机器人站,分别为底板密封站GAD,底板防护站UBS和机舱内密封站GAD INT[1]。其中GAD站和GAD INT站采用胶条密封工艺,使用流量控制方式。UBS站采用扇面喷涂,使用压力控制方式。在生产过程中,采用胶条密封工艺的GAD站和GAD INT站经常会出现警告(warning):“BMVS1流量错误已达到极限警告”,偶尔出现报警(alarm):“BMVS1流量偏差过大”。

1 涂胶机器人定量装置结构

DURR机器人涂胶系统定量装置是由高压调节器BMVS1(1)、出口压力传感器BMVS1PA(2)、流量计BMVS1F(3)、比例控制阀(4)、指针式压力表(5)五部分组成,定量装置的工作原理是由机器人控制器输出模拟信号给比例控制阀(4),比例控制阀(4)自动调整输出压缩空气的压力,从而控制高压调节器BMVS1(1)来输出给定的胶压,胶压通过出口压力传感器(2)反馈给机器人控制器,输出给定胶压的PVC胶再通过流量计BMVS1F(3)进行流量检测,流量计BMVS1F(3)将收集的脉冲信号反馈给机器人控制器,机器人控制器在收集到反馈的压力和流量信号后,用于闭环控制、目视化显示和参数报警检测[2]。

高压调节器BMVS1的压力由压缩空气控制,材料输出压力与控制压力成正比。高压调节器BMVS1的材料出口压力主要受以下因素的影响:压缩空气的控制压力,材料输入压力,材料温度,材料粘度,喷嘴磨损。比例控制阀接受来自机器人控制器的电控信号,并输出与电信号成正比例关系的压缩空气压力值。

2 涂胶机器人定量装置运行

涂胶系统在调试期间必须首先完成以下四项工作,才能确保正常运行。

2.1 流量计BMVS1F标定

当材料流过流量计发出脉冲信号,控制器对脉冲信号计数,前期调试时需将脉冲数与应用中的流量值形成对应关系,便于运行期间准确显示和监控。使用以下步骤完成流量计标定。

2.1.1 确定材料密度

材料供应商技术数据表的材料密度规范作为标准使用。然而,这可能与现场实际材料密度有偏差。为确保系统设置正确的材料密度,必须进行现场检测。采用固定容积的容器,装满水称重,算出容器容积。将应用材料装满容器进行称重,算出材料密度。

2.1.2 确定流量检测时间内排胶重量

在规定时间内进行排胶作业,并进行称重,确保排胶体积在容器容量范围内。通过目视化系统可知规定时间内流量计的脉冲累计值,用公式得到流量与脉冲数之间的关系:流量*流量检测时间=体积;体积*密度=重量。

2.1.3 多次重复标定

通过多次重复计算,直至测量值之间的测量误差< 1 %,将测量脉冲值写入配置文件Process.cfg中,具体的位置为PCU1/FlowMeter/BMVS1F/W PlusePerLiter。

2.2 报警值设置

实际应用中,定量装置控制系统会按照工艺设计要求设置一些警告和报警,便于人机交互和设备停机控制。这些警告和报警都是在动态的生产过程中生成的曲线值,不断进行现场监测,当超出设置要求范围时会立即触发。定量装置的报警设置包括有:比例阀输出气压设置,高压调节器输出压力设置和流量计检测流量值设置。

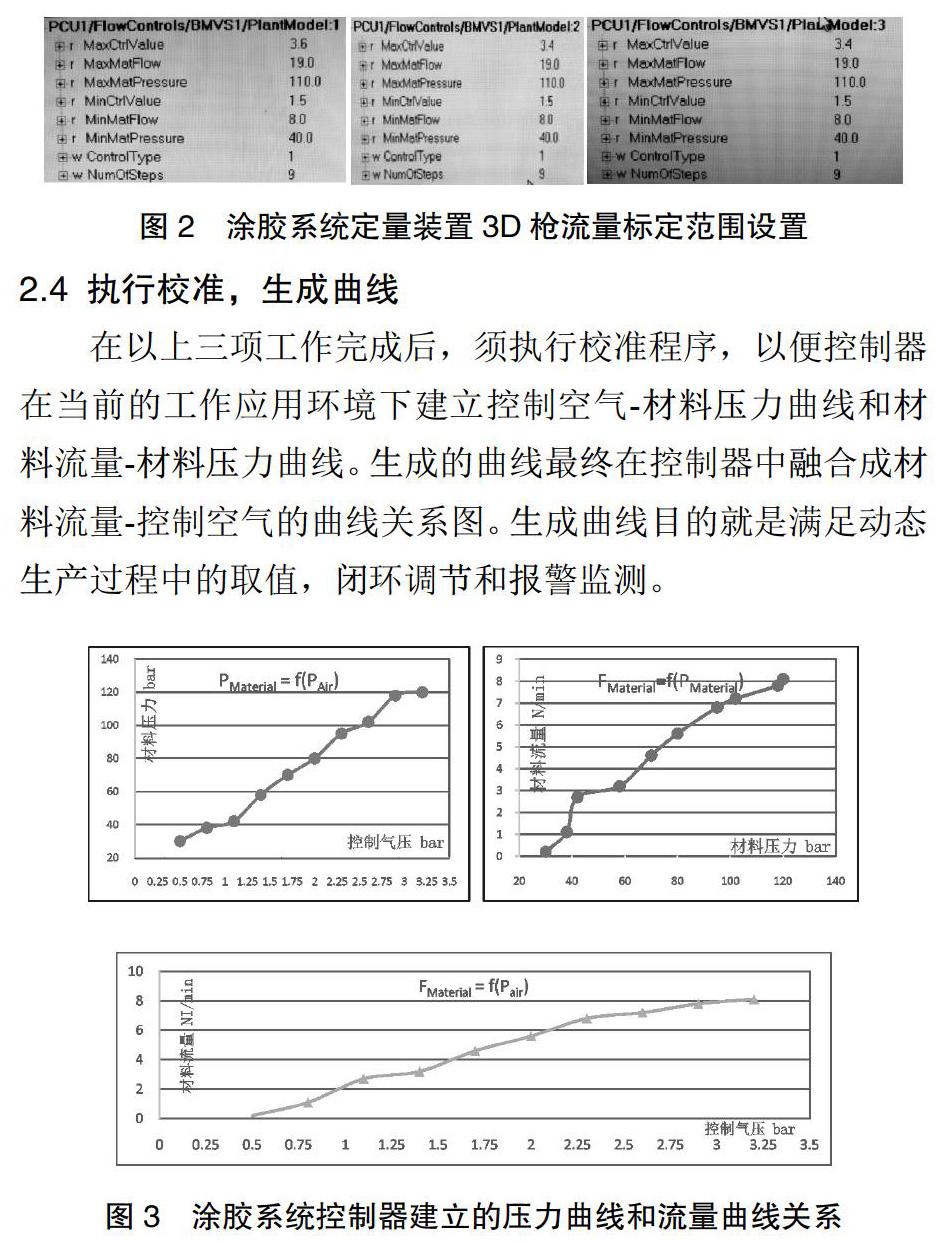

2.3 流量校准范围标定

定量装置控制系统中,控制器会根据现场检测的材料压力值和流量值可以计算出比例阀的控制输出电流值,从而在控制系统内部做出闭环补偿。为保证测量的准确性,一般有500毫秒的系统延时输入。在这个闭环系统内,现场有三种存在联系的数据:材料压力值,材料流量值和比例阀输出气压值。在实际应用中,需对这些数据进行使用范围限制,控制器根据数据上下限范围在内部建立相应的数模曲线(压力曲线和流量曲线)。在应用中是通过对应的曲线由材料所需压力值来找到比例阀输出气压值和材料所需流量值的。曲线是通过校准(calibrate)操作来生成的,曲线内部校准分段的次数越多,得到的曲线越接近现场实际情况。目前现场设置的校准分段次数为9。由于喷涂装置使用了3D枪头,因此在设置中分别对每个枪头都有单独的数据范围设置[3],现场设置见图所示。

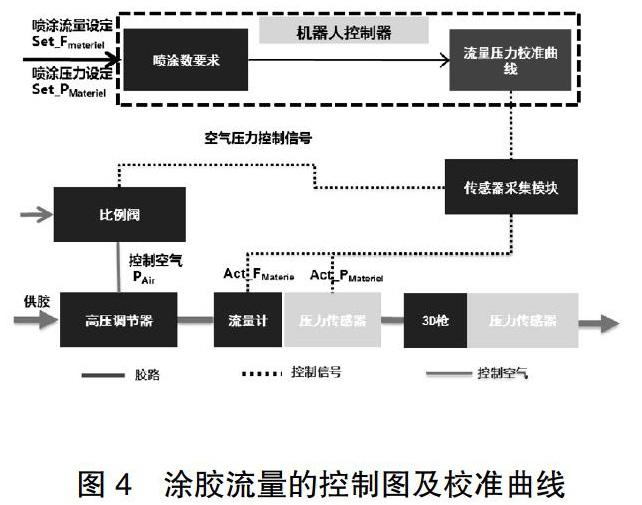

2.4 执行校准,生成曲线

在以上三项工作完成后,须执行校准程序,以便控制器在当前的工作应用环境下建立控制空气-材料压力曲线和材料流量-材料压力曲线。生成的曲线最终在控制器中融合成材料流量-控制空气的曲线关系图。生成曲线目的就是满足动态生产过程中的取值,闭环调节和报警监测。

3 故障分析

3.1 流量偏差报警原理

压力和流量的警告(BMVS1流量错误已达到极限警告)与报警(BMVS1流量偏差过大)均由现场瞬时实际值与控制曲线标定值之间的偏差超出设定范围而触发的,因此,首先从材料压力值与控制气压值对应的压力校准曲线和材料压力值与流量值对应的流量校准曲线分析入手,找到引起警告和报警的直接因素,然后对影响此因素的各类条件进行深入查找,消除警告和报警。

流量校准曲线是根据现场流量计BMVS1F参数设置值和控制器的内部数模分析得出的,警告和报警设置值是采用固定值标定的,用于检测流量计BMVS1F输出值与此校准曲线标定值偏差是否在规定范围内,当BMVS1F报警或警告触发时,实际检测的流量值BMVS1F在校准曲线上出现了偏移,并超过了警告或报警限制曲线。

GAD站和GAD INT站是采用胶条密封工艺,机器人要求使用流量控制方式。其控制的整个逻辑是:控制器通过调用仿形流量设定参数Set_FMeteriel,通过材料融合后的材料流量-控制空气压力曲线计算控制空气所需压力值PAir,控制比例阀控制气压值,并通过实时的材料流量检测Act_FMateriel来计算与设定的材料流量Set_FMeteriel的偏差量,若偏差量△FMateriel超出报警或警告设定的范围,便触发流量报警或警告。

壓力校准曲线是根据现场高压调节器BMVS1参数设置值和控制器的内部数模分析得出的,警告和报警设置值是采用校准曲线值的百分比标定的,当BMVS1报警或警告触发时,实际检测的压力值BMVS1PA在校准曲线上出现了偏移,并超过了警告或报警限制曲线。

UBS站采用扇面喷涂,要求能够均匀覆盖底板,机器人采用压力控制方式。控制的整个逻辑是:控制器调用仿形压力设定参数Set_PMateriel,通过材料压力-控制空气压力曲线计算出比例阀控制空气所需压力值PAir。压力传感器反馈的材料压力Act_PMateriel与设定压力Set_PMateriel进行偏差计算,若偏差量超出报警或警告设定的范围,便触发报警或警告。反馈的流量Act_FMateriel仅用于统计使用。

综上所述,流量型控制方式对应材料流量-控制空气压力曲线,监控材料流量状态值,压力型控制方式对应材料流量-材料压力曲线,监控材料压力状态值。

3.2 偏差报警原因分析

经过以上原理分析,其设备流量偏差报警出现的原因很大程度上取决于控制器内部建模生成的材料流量-控制气压的校准曲线。结合现场实际,原因上主要有如下几种:

3.2.1 设备

流量计本身磨损或出现测量偏差:导致在流量曲线上对应偏差值超出警告或报警范围。此类偏差来自测量误差,属于系统流量偏差。原因是由于曲线记录的流量值来自磨损之前,测量的流量值来自磨损之后,因此只要将曲线流量值与测量流量值放在同一标准中即可消除测量误差。方法有两种,一是以磨损后的设备为标准重新校准曲线值,二是更换流量计,以新设备为标准,重新校准曲线值,校准流量计。

3.2.2 材料

材料入口压力不足或偏高,会导致系统流量变化,材料的密度不均,导致粘度发生变化,也会引起流量偏差,触发警告或报警。材料压力和本身缺陷引起的偏差也属于实际流量偏差。经过监控现场入口压力和检查材料压力报警记录,可以确认材料压力的是否在正常范围内,保证了材料的稳定性。

3.2.3 方法

操作人员没有针对环境或材料改变进行曲线重校准,或选择的校准时机不符合生产要求。因曲线本身改变引起的偏差属于系统流量偏差。要求操作人员每天生产前对系统曲线值进行校准,消除前一天的环境和材料引起的系统流量误差。

3.2.4 环境

现场环境温度变化会影响材料的粘度和流动性,从而引起流量偏差,触发警告或报警。环境因素引起的偏差属于实际流量偏差。设备初运行期间工作环境温度一般在20℃左右,如果环境温度相差10℃,将对材料的粘度和流量产生影响,导致曲线标定值出现偏差,虽然机器人本体装有温控装置,但只是采取末端温控,在大流量使用时无法实现有效地控制。操作者在此期间没有进行过曲线校准,偏差值可能超出警告值。

综上所述,系统受方法和环境因素影响,实际现场参数值与曲线标定值会存在偏差,当系统仍根据原始曲线标定值执行工作时,这种偏差在内部曲线上可能会超出警告范围,从而触发警告。

4 结论

可能引起流量警告或报警的要因分为实际流量偏差和系统流量偏差两大类,而由方法和环境方面的要因引起的系统流量偏差是导致流量警告和报警频繁发生的根源。因此,解决流量偏差警告和报警,首先要从消除曲线本身改变引起的控制偏差入手,再从其它硬件方面进行分析解决。

4.1 曲线校准

系统流量偏差具体体现在曲线实际值与曲线校准值之间的偏差,因此,为了消除此类偏差,需要操作者在以下两种情况同时满足时进行曲线重校准:①在出现流量警告时进行。②在生产处于稳定状态后进行。

4.2 更换硬件

在进行曲线重校准后如果仍出现了报警,我们要根据现场实际情况,从相关方面重新进行判断,考虑实际流量偏差导致的报警。消除实际流量偏差的措施:①更换高压调节器。②更换流量计并进行流量校准。

参考文献

[1] EcoScreen,机器人, DürrSystemsGmbH,2013.

[2] EcoDose,压力调节计量单元操作手册, Dürr Systems GmbH,2014.

[3] EcoScreen,3D-OnSite手册,Dürr Systems GmbH,2007.

[4] 翁贻方,赵长德.现代控制技术基础[M].机械工业出版社,2003.