十字轴支座工艺方案改进

王少楠 刘战 高帆博

摘 要:十字轴支座是汽车底盘驱动桥差速器内部重要的组成部件之一。因产品具有体积小、精度高、热处理过程控制难的特点,故而选择合理的工艺方法,高效率、高质量、低成本的实现十字轴支座批量加工,是一个值得研究的课题。文章通过优化工艺路线从而在实现十字轴支座产品质量提升的同时,大幅提高生产效率,降低生产成本。

关键词:十字轴支座;淬火钢;重度断续切削

中图分类号:U466 文献标识码:B 文章编号:1671-7988(2020)20-168-02

Abstract: Spider seat is one of important internal parts of axle`s differential of chassis. It has specification of tiny and high precision, hence, it`s highly worth to research a reasonable way to produce spider seat in batch with more effective, higher quality and lower cost. By optimizing the process route, the article can greatly improve the production efficiency andreduce the production cost while improving the product quality of the spider support.

Keywords: Spider seat; Chilled steel; High-speed cutting

CLC NO.: U466 Document Code: B Article ID: 1671-7988(2020)20-168-02

1 零件工艺分析

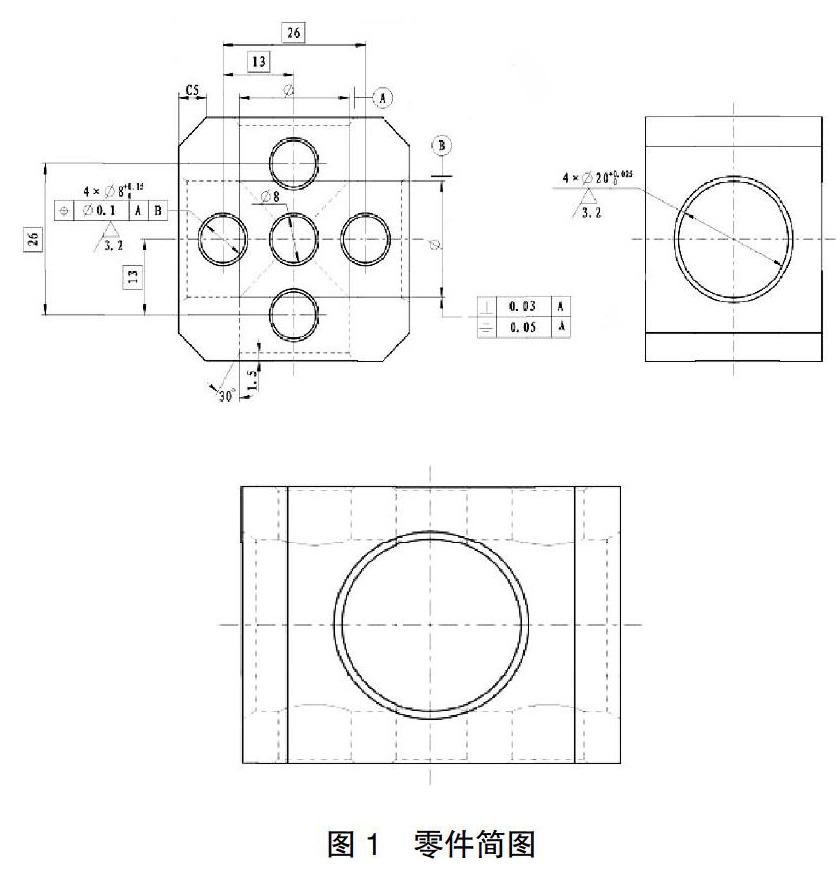

1)十字轴支座的零件图如图1 所示。

2)该材料为20CrMnTi ,要求加工4×Φ8(+0.15,0)的孔、1×Φ8孔、4×Φ20(+0.025,0)孔,4 ×Φ8(+0.15,0)的孔相对于4×Φ20(+0.025,0)孔位置度要求Φ0.1,每个Φ20(+0.025,0)孔相对于垂直于它的方向上的Φ20(+0.025,0)要求垂直度0.03、对称度要求0.05。热处理要求:渗碳淬火,6个表面硬度(58-62)HRC,里面心部硬度(33-42)HRC,有效层深(0.8-1.1)mm,单从图纸要求来看要求心软外硬,各孔之间的位置要求相当高,因此在内孔的防渗碳和定位方式的选取成为加工的关键。

2 工艺方案简述

2.1 加工工艺路线优化前后对比

2.2 工艺存在的问题

(1)如果选用热处理渗碳和淬火放一步工序,就必须将所有内孔涂抹防渗剂,在Φ8孔内涂抹防渗剂因为孔太小不好实现,工艺性差、防渗成本高;

(2)后续验证发现热处理完后的零件经常有内孔硬度超差,经检测硬度达(45-58)HRC。现场采用金属陶瓷镗刀片加工(采用的是大招和的金属陶瓷涂层TPGP080204EL- T130ZX),镗孔加工尺寸不稳定,出现前面的孔和后面的孔孔径大小差异很大,而且经常出现崩刀尖,为保证加工质量,需通过频繁调整精镗刀返工来保证加工下来的零件尺寸不会超差,一个刀尖只能加工1-2件工件,更换刀片频繁,生产效率低、加工成本高(现场加工参数Vc=π*D*n/1000=3.14* 20*1150/1000=72m/min F=0.12mm/r);

(3)采用能加工淬火钢的CBN镗刀片(本次采用的是大招和的淬火钢CBN涂层刀片TPGD080204FN-BNC200)或许能够解决零件的高硬度加工,后期经过加工验证发现,加工质量和刀片寿命比起普通金属陶瓷刀片都有显著提升,但是寿命未能达到预期的要求,加工寿命只达到了原来的4倍,因为淬火钢CBN涂层刀片单价是常规刀片的20倍,单件成本提升了5倍,加工成本无法被接受。分析刀片失效原因发现,淬火钢CBN涂层刀片后期失效均为刀尖出现微蹦后达到不能使用,此零件的镗孔加工面因为有5×Φ8与2×Φ22孔相贯通,所以加工工况为强断续,然而CBN刀片虽然可以适应高线速度、高硬度但是不能够承受强的断续冲击(现场加工参数Vc=π*D*n/1000=3.14*20*1910/1000=120 m/minF=0.14mm/r),因此此方案也是不行的。

3 改善过程及效果

根据分析,归根结底还是内孔的防渗工艺做不好导致,在不提升加工成本的前提下保证零件质量,就只能通过减小零件局部渗碳层来实现,按照这个思路将热处理环节的渗碳工艺提前到加工基准孔之前,渗碳完后再利用机加方式将孔内的渗碳层去掉。为防止Φ8孔在热处理淬火后硬度提升没法加工,因此在淬火前将此4×Φ8进行钻削、铰削加工,作为卧加加工Φ22孔的定位基准孔。与此同时为了保证Φ20孔口渗碳层也能相应的去除,将孔口倒角在过程加工中加工到成品要求上线2×30°,以保证精镗孔时不会加工到渗碳淬火层。成品孔内因为没有渗碳层所以淬火后硬度不会太高,热处理淬火后对样件剖切检测硬度心部硬度(33-42)HRC符合图纸要求。

通过上面的改善,首先将零件在立式加工中心上进行钻削、铰削,将4×Φ8(+0.15,0)自身位置度控制到?0.05,然后利用其中两个孔和一个磨削面,以一面两销的定位方式加工4×Φ20(+0.025,0),上一道工序预留量0.5mm,分为两把精镗,第一把精镗单边切深0.15mm,第二把精镗刀单边切深0.1mm,第一把精镗刀为了消除装夹定位误差导致孔在镗削过程中余量不均勻,第二把精镗刀具保证孔径尺寸的稳定性和位置度要求(现场加工参数Vc=π*D*n/1000= 3.14* 20*1500/1000=94.2m/min F=0.15mm/r)因此大大降低了成品加工镗刀刀具消耗成本。

4 成本计算

加工方案优化后,经≥100 件产品的生产验证,刀片的稳定性提升,成品的质量符合图纸要求。

改善前:1个刀尖加工2件,调整3次刀补,每天有2-3件工废,加工1件所需时间20min;

改善后:1个刀尖加工12件,工废为0,加工1件所需时间5min;

改善前后对比:单件加工成本刀片消耗降低为原来的1/6,加工效率提升4倍。

5 结语

此次工艺方案改进,有效地提升了我公司十字轴支座零件加工能力和加工效率,同时也减轻了操作工的劳动强度。实践证明,在现有热处理技术和条件有限的前提下,通过对加工工艺的调整,也可实现低成本高质量的工艺产品,对于以后重度断续切削淬火钢零件的加工,具有一定的指导意义。

参考文献

[1] 车削刀具.山特刀具.2011版.

[2] 旋转刀具.山特刀具.2015版.

[3] 综合样本.大招和精机株式会社2018版.