高碳钢丝拉拔断裂原因分析

李晓明 贾越 贺磊 王荣海 杨军

新疆八钢金属制品有限公司

一、前言

作为当今世界的三大支柱,材料、能源、信息都与我们的生活息息相关,其中材料也直接影响到国家的科学发展以及国民经济走向。随着我国机械、建筑行业的高速发展,也加大了金属材料的消耗量,推动着金属制品业的前进[1,2]。作为金属制品中不可或缺的成员,钢丝的需求量日在益增加,钢丝生产的主要工艺流程为:原料→清除氧化铁皮→涂层处理→拉丝→热处理→镀层处理。

目前,国内钢丝普遍存在力学不稳定现象,使钢丝在连续拉拔的作业过程中会出现断裂现象,既降低了现场生产效率、提高产生成本,也为企业带来了不良口碑及质量异议等问题[3]。而钢丝断裂的主要原因分别来自盘条质量和现场工艺两方面[4]。现为提高材料性能,减少钢丝断裂现象对企业造成的影响,现通过某企业具体案例的现场工艺、拔丝机组、配模情况、拉拔温度及断口形貌进行分析,并提出相关改进措施[5]。

二、拉拔机组及拉拔规格

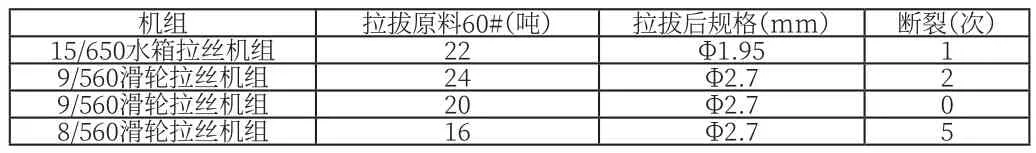

该企业采购一批60#为拉拔钢丝绳坯料,在各机组的拉拔过程中,钢丝出现了断裂现象,现就拉拔情况予以分析说明(见表1)。

表1 拔丝机组及成品规格参数

(一)17/650水箱拉丝机组拉拔情况

1.现场工艺

该机组拉拔的Φ1.95mm钢丝,使用的磷化沾硼砂工艺对原料进行前处理,其磷化盘卷表面发黑,仔细观察可以发现盘卷夹缝中存在氧化铁皮,而且由于烘干效果不佳,导致盘卷的纵向表面可观察到两道宽15~30mm的表面浮锈,擦拭后可见钢基体,说明该前处理工艺存在洗不净现象。

2.机组配模参数

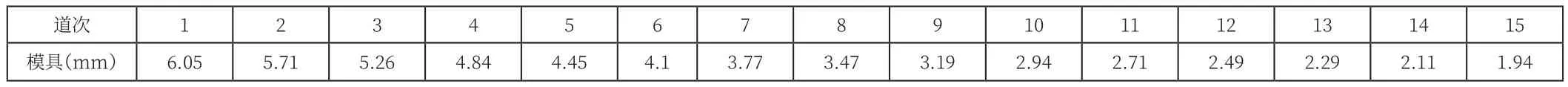

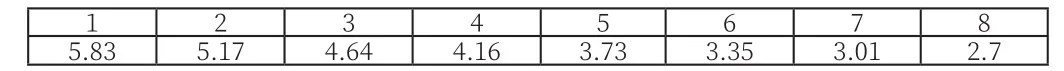

该水箱机组为15连拔机组,具体配模参数见表2。

表2 17/650水箱拉丝机组配模参数

3.钢丝断口形貌及现象分析

该机组截共拉拔原料约22吨,成品表面黝黑油润,磷化膜连续完整,仅断线一次,断线道次为Φ2.1mm规格(倒数第二道)。断口表现为杯锥状断口,断裂源自钢丝内部,断口前后使用手钳弯折并未出现二次断裂,故判断断裂因素与拉丝模角度偏大与压缩率偏小有关。在拉拔过程中,钢丝中心区域压缩不到位,表层金属变形比芯部大,导致表层金属产生压应力,芯部产生拉应力。钢丝的中心线上逐渐产生速度不连续点,导致拉拔过程的中心区域与外部区域流速不一致,在流速分歧处产生“v”型裂纹,断裂时断口呈现杯锥状。虽然从应用上观察磷化表面浮锈未对拉拔造成直接影响,但经过长时间拉拔,会造成模具的快速消耗,若不及时更换,更会导致成品钢丝表面废。

(二)9/560滑轮拉丝机组拉拔情况

1.现场工艺

其中3吨原料前处理使用的磷化沾硼砂处理工艺,其磷化盘卷表面发黑,拉拔过程表面有脱膜现象,但拉拔过程较为连续,没有发生断裂情况。

其中21吨原料前处理使用的磷化沾石灰处理工艺,其磷化盘卷表面发白,能够观察到磷化层结晶物,且拉拔过程中钢丝表面斑驳,磷化膜出现不完整现象,成品钢丝发灰,并出现断裂情况。

2.机组配模参数

该滑轮拉丝机组具体配模参数见表3。

表3 9/560滑轮拉丝机组配模参数

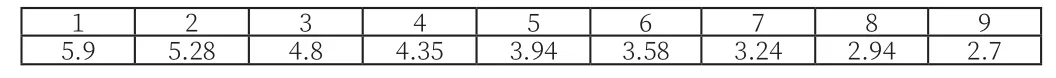

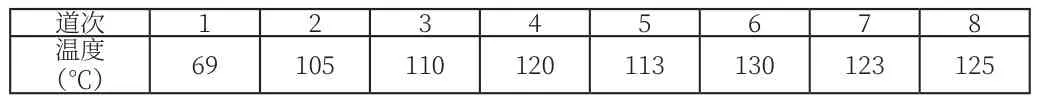

3.机组各道次温度情况

从现场温度情况来看,该机组冷却能力不足,导致卷筒温度过高,其中第三道、第七道、第八道温度已严重超出拉丝的正常温度。各道次具体温度见表4。

表4 各道次温度具体参数

4.钢丝断口形貌及现象分析

该机组拉拔Φ2.7mm钢丝,使用原料约44吨,共发生断裂3次,断裂位置分别为Φ2.94mm两次、Φ3.24mm一次。断样呈斜劈裂断口,断裂源产生于钢丝表面,通过对现场机组运行观察,发现现场存在拉丝模具角度偏离卷筒切线的问题,造成钢丝靠卷筒侧变形大且温度高,易造成钢丝从靠卷筒内测断裂。其次,在拉拔的过程中,操作工更换模具不及时,可观察到第四道次及第五道次间的钢丝表面存在可见纵向拉痕,其表面发亮,磷化膜破裂,但操作工不更换模具,造成3次钢丝断裂情况。在该机组模具全部更换后,连续拉拔约20吨未再发生断线现象。

(三)8/560滑轮拉丝机组拉拔情况

1.现场工艺

该机组拉拔的Φ2.7钢丝,原料前处理使用的磷化沾石灰处理工艺,其磷化盘卷表面发白,能够观察道磷化层结晶物,在拉拔的过程中其钢丝表面斑驳,出现磷化膜不完整现象,成品钢丝发灰,并出现断裂现象。

2.机组配模参数

该滑轮拉丝机组具体配模参数见表5。

表5 8/560滑轮拉丝机组配模参数

3.机组各道次温度情况

从现场温度情况来看,该机组存在冷却能力不足现象,导致卷筒温度过高。各道次具体温度见表6。

表6 各道次温度具体参数

4.钢丝断口形貌及现象分析

该滑轮拉丝机组拉拔Φ2.7mm钢丝,使用原料约16吨,共发生断裂5次,断裂位置分别为Φ3.01mm三次、Φ3.35mm两次。断样呈斜劈裂断口,断裂源产生于钢丝表面。通过对现场机组运行观察,发现现场存在拉丝模具角度偏离卷筒切线的问题,造成钢丝靠卷筒侧变形大、温度高,易造成钢丝从靠卷筒内测断裂情况。该机组在更换模具后,连续拉拔6吨时发生了一次断线,随着生产时间的增加,模具磨损情况加剧,断丝率也不断提高,断线次数逐渐增多。

三、断裂情况分析及改进措施

(一)前处理对比分析

通过表1可看出,滑轮机组断线率远远高于水箱机组,主要因素在于机组卷筒冷却效果不佳与润滑不良的叠加效果。也反映了前处理过程采用磷化沾石灰处理工艺的润滑效果不如磷化沾硼砂处理工艺,也造成了拉拔过程中的钢丝的温度提升,进一步促使拉丝模具角度偏离卷筒切线的情况发生,拉拔过程中的钢丝局部温度提升。同时,操作工不及时换模具,也会加剧钢丝拉拔温度的提升。

(二)润滑效果分析

当钢丝润滑不良时,钢丝与模具之间的剧烈摩擦,能使钢丝表面温度迅速升高到奥氏体转变温度之上,钢丝良好的导热性能在表层形成较大的温度梯度,为马氏体相变提供所需的过冷度,而且钢丝表面的压应力状态能使奥氏体转变点下移,这些因素都促使钢丝表面润滑不良发生马氏体相变,表层马氏体硬化层在拉拔时形成显微裂纹,随着拉拔道次增加,该区域将形成断裂源。

(三)原料分析

该批原料锰含量偏高平均达到0.68%,导致盘条强度较高。同时锰的含量对钢丝的导热性有较大影响,在拉拔的过程中对温度的提升较为敏感,并且拉丝卷筒降温不良,导致拉拔钢丝的断线率提升。

四、结论

通过对本案例现场拉拔情况进行分析研究后,针对此类断裂问题,可通过提高磷化酸洗工艺质量、缩短模具更换周期、调整拉丝模具进线角度和选用低锰含量原料等几个方面,可有效降低钢丝的断裂次数。