LNG接收站用超低温球阀设计及优化探讨

孟 新

(中海油江苏天然气有限责任公司 盐城 224000)

LNG,即液化天然气,是目前公认的高效、安全的清洁能源之一,随着国内天然气液化厂和LNG接收站的发展,已经在工业和民用等方面表现出广阔的发展前景。自2006年中海油大鹏LNG接收站建成投产以来,截至目前,国内投产的LNG接收站已有20余座,每年整体接收能力可达到9000万吨。LNG接收站建设已成为我国天然气行业发展的重要一环。

LNG,作为清洁能源,无色、无味、无毒、无腐蚀性,易燃、易爆、易气化,其体积约为同量气态天然气体积的1/625,在超低温工艺系统中的正常温度为-165℃。因此,如何在LNG存储及运输中,保持深冷,防止非正常气化,确保安全性,是LNG行业研究的重要课题。

超低温阀门,具有分流、调节、截止、导流、溢流泄压、防止逆流等作用,是LNG接收站中重要的管路控制元件。据统计,一个大型LNG接收站项目(规模不小于300万吨/年),超低温阀门的使用量能够达到约3500台,占阀门总量的90%以上;其中超低温球阀应用最广泛,约占超低温阀门总量的75%。

因此,超低温球阀的选用,对直接关系到整个LNG接收站管道系统的运行安全。在低温阀门的设计采办阶段,了解LNG超低温环境下阀门材料选择与处理、结构形式、密封性能等问题,就显得尤为重要。

1 材料的选择与处理

阀门材料的选择与处理工艺需要保证阀门在超低温状态下能够保持应有性能。因此在材料选择上,应考虑以下两个方面的要求:

(1)超低温状态下具有足够的低温冲击韧性,防止出现低温冷脆现象;

(2)超低温状态下具有足够的组织稳定性,不会影响阀门的密封性。

据了解,一般选用奥氏体不锈钢ASTM 304(CF8)、304L(CF3)、316(CF8M)、316L(CF3M)等作为主要承压件材料。由于奥氏体不锈钢在常温下处于亚稳定状态,在超低温条件下会因晶格畸变而发生马氏体转变,阀门密封结构会有一定的变形。因此通过多次深冷处理工艺,消除材料相变和塑性变形的影响,从而能够保证超低温阀门的密封性能。

2 结构形式设计

由于LNG的介质特性以及超低温工况下提出的保冷安全等要求,对超低温球阀的结构形式提出了以下要求:

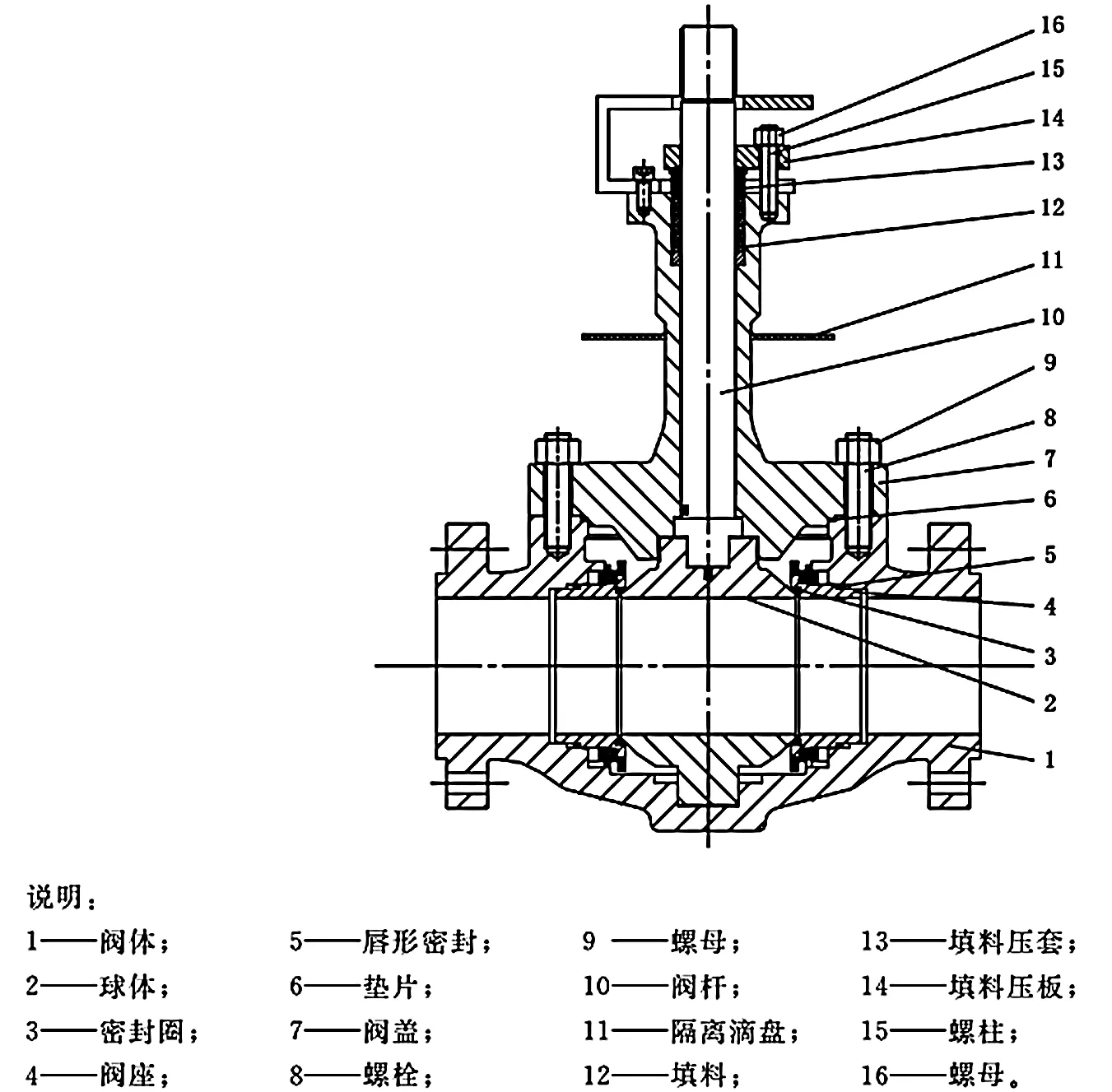

图1 固定低温球阀结构示意图

2.1 顶装式结构

能够实现在线检修和维护,是LNG接收站用超低温球阀的重要要求之一。因此,超低温球阀通常采用顶装式结构设计,不需要拆除阀门壳体,只需要拆除上阀盖,就可以将球体从中腔法兰取出,从而实现在线检修与维护的目的。

2.2 一体化设计

尽可能减少泄漏点,是针对LNG易燃易爆易挥发的介质特性提出的重点要求。为此,LNG用超低温球阀通常采用一体化设计。

主要包括:(1)阀体为一体式,整体铸造而成,非两片或三片阀体焊接或法兰连接而成;(2)阀盖与阀杆,由整体铸造为一体式结构。如果阀盖与阀杆为锻造,可由法兰螺栓结构连接,也是常采用的结构形式。

2.3 加长阀盖及隔离滴盘

超低温球阀需要采用加长阀盖设计,通过长阀颈使阀杆填料温度满足使用条件,防止过冷影响密封效果。同时由于阀体需要保冷,防止热量输入导致过度气化,加长的阀杆结构,保证了保冷施工的空间。

隔离滴盘是焊接在阀盖长颈部分的圆盘,主要起到支持保冷材料、防止冷凝水进入下方保冷层的作用。

2.4 阀座泄压结构设计

由于LNG的高气液体积比,当双阀座密封的低温球阀关闭时,阀门中腔会封闭一些残留的低温LNG液体,这些残留的低温液体会渐渐吸收热量而气化,体积急剧膨胀高达600多倍,造成阀体异常升压,对阀门、管道、设备等造成极大的安全威胁。为防止中腔异常升压,一般设置阀座泄压结构,主要有两种:泄压孔和自泄压阀座。

(1)泄压孔:在阀球一侧钻一个小孔,来平衡阀体中腔和进口侧的压力,保护阀门安全。浮动球阀一般选用设置泄压孔方式泄放中腔压力。

(2)自泄压阀座:为实现指定方向泄压功能,超低温固定球阀阀座采用DIB-2(Double isolation and bleed)结构,两端阀座分别为单向和双向密封阀座,组合产生单、双活塞效应。当中腔超压时,可通过单活塞效应阀座侧自动泄放中腔压力。

2.5 防火和防静电设计

LNG易燃易爆的特性,防火和防静电设计是在设计阀门过程中必须考虑的因素。

防火设计要求,阀门在发生火灾的情况下仍然具有一定的密封性能。一般应满足API 607、API 6FA、ISO 10497等标准的要求。

球阀的防静电设计,就是将阀腔内任何有可能累计静电荷的部件,与阀体形成导体通路,从而使由于阀门开关或流体冲刷或摩擦产生的静电荷,有效地导入接地装置,避免静电累积。对于采用软密封阀座的超低温球阀,尤其需要注意防静电设计。一般采用弹簧-柱塞等防静电结构,使球体与阀杆以及阀杆与阀体之间形成静电导通通道,从而消除静电积累。

3 密封性能分析

阀门的密封性能是考核阀门质量的主要指标之一。阀门密封性能包括内密封性能和外密封性能。就球阀本身的密封结构来看,主要包含三个部分:阀杆填料处的密封,阀体连接处的密封以及阀体内部阀座与球体之间的密封。

3.1 内密封性能要求

内密封性能就是指低温球阀在关断管路时阀体内部阀座与球体之间的密封副阻止介质通过的严密性。根据阀座密封结构的不同,一般将低温球阀分为浮动球阀和固定球阀。

浮动球阀,顾名思义,球体处于浮动状态,被两阀座夹持在中间。采用泄压孔泄压,具有泄压孔的一侧,阀腔内外压力相同。阀门关闭,在流动介质的作用下,使球体紧紧压在下游端的阀座密封圈上,保证阀门密封。

固定球阀,与浮动球阀正好相反,球体由上下轴承固定,通过上游-阀腔-下游压力差作用下,推动阀座与阀体产生密封力以获得可靠密封。由于泄压要求的需要,一般采用上文提到的自泄压阀座设计的密封结构固定球阀。

低温球阀的内密封性能需要低温试验来测定,必须满足相关标准测试方法及要求。目前常用的低温球阀试验标准有BS6364-1998、SGELL MESC SPE 77-200、GB/T 24925等。

3.2 外密封性能要求

外密封性能,也叫做低逸散性能,是指通过阀杆填料处的密封和阀体连接处的密封,阀门阻止介质向外部逸散的能力。如果该性能不合格,容易造成易燃易爆气体聚集,带来安全问题;同时,也会造成环境污染。对于低温阀门,一般需要满足ISO15848-1或TA-LUFT的相关要求。

为保证外密封性能,达到ISO15848-1或TA-LUFT等标准要求,超低温球阀的阀杆密封结构采用低逸散性组合填料设计,即柔性石墨填料+唇式密封圈,并用蝶形弹簧垫片预紧,在低温条件下能够使填料的预紧力得到补偿,确保填料密封效果。

4 总结

与LNG接收站一样,我国超低温球阀的设计制造技术近几年才慢慢发展起来。随着我国LNG接收站的快速发展,超低温球阀正处于如火如荼地国产化研发过程中,设计与制造能力正逐步走向成熟。超低温球阀在LNG接收站系统中起着非常重要的作用。因此无论是LNG接收站工程建设方、设计方还是超低温阀门制造方,都需要对低温球阀结构形式、密封性能、材料选择等要求有比较深入的了解与认识,从根本上提升阀门的可靠性和安全性,真正使超低温阀门国产化为我国液化天然气接收站的健康发展保驾护航。