强化研磨微纳加工残余应力的数值模拟分析*

康军辉,刘晓初,萧金瑞,谢鑫成

(1.广州大学机械与电气工程学院,广州 510006;2.广州大学广州市金属材料强化研磨高性能加工重点实验室,广州 510006;3.广州大学广东省强化研磨高性能微纳加工工程技术研究中心,广州 510006)

0 引言

强化研磨微纳加工是一项减摩抗磨、抗疲劳、抗腐蚀以及延寿的加工新方法[1]。其基本原理是将钢珠、研磨粉、研磨液按照一定的配比均匀混合,结合高压气体形成固液气三相混合流,以一定的角度喷射至工件表面,如图1所示。通过强化研磨微纳加工,可以显著提高金属靶材的表面物理化学性能及可靠性[2-4]。碰撞研磨微切削复合加工的同时,工件表面产生一定的塑性变形以及具有残余压应力的强化层。由于喷射的研磨料是均匀混合,研磨粉均匀附着在钢球表面,在相同压力情况下,磨粒和靶材表面的接触面积减小了,因此在相同喷射状态下,可以比纯钢珠喷射产生更大的残余压应力。近年来,课题组对强化研磨微纳加工做了大量的实验研究,但是由于实验加工后的靶材残余应力分布难于检测,而采用有限元数值模拟可以很具体地表征强化研磨微纳加工所产生残余应力的分布。很多学者利用有限元仿真数值模拟靶材经过强化后残余应力场的分布状态,不仅节约科研成本,同时也能够揭示强化后靶材的残余应力变化规律[5-7]。

图1 强化研磨原理图

已有研究表明,在弹丸或者粒子高速撞击工件表面,工件表面会形成一定层深的残余应力以提高工件表面强度。文献[8]研究了高速微粒子对铬钼钢(SCM415)进行喷射处理,喷射粒径为几十纳米以下的微粒子;王利平等[9]采用光滑粒子流体动力学法与有限元法相结合的方法,对单纯丸粒喷丸过程进行数值模拟;卢国鑫等[10]研究了控制相同动能单丸粒多次冲击残余应力变化。上述研究均没有涉及基于强化研磨加工原理钢珠喷射速度和角度对工件表面残余应力分布的影响。

因此,本文着重使用ABAQUS/Explicit 有限元分析模块,分析强化研磨微纳加工中速度和角度对GCr15 轴承残余应力场分布的影响;探究残余应力数值和参数之间的规律,进而为强化研磨微纳加工技术提供有效的理论指导。

1 强化研磨微纳加工仿真模型

1.1 强化研磨微纳加工数值模拟方法

在ABAQUS 软件中,有限元计算模块分为隐式(Standard)和显式(Explicit)两个模块,隐式求解器使用Newmark 隐式时间积分Newmark(隐式)法能够分析各种复杂的接触问题,对于线性问题无条件稳定,容易收敛,因为每个增量步都需要求解线性方程组,计算量很大,需要占用大量的磁盘空间和内存,更适合于静力学问题、低频震动力学计算以及特征值分析。

强化研磨微纳加工中,加工碰撞时间较短、震动频率高、碰撞过程不连续、材料塑性应变响应快、需要时间增量较少,三相混合流加工为非线性问题,因此选用显式(Explicit)模块进行分析求解更加适合。

1.2 三维模型尺寸确定以及边界条件

由于单颗磨粒与轴承套圈靶材接触点非常小,所以可以将靶材近似成小钢块,强化研磨喷嘴距离靶材的靶射距离较近,喷射速度较大,忽略单颗磨粒重力加速度的影响。为了提高计算效率,减少仿真运算时间,定义磨粒与靶材接触前距离为0.6 mm;磨粒具体尺寸为120#白刚玉结合1 mm 直径钢珠,所强化的靶材为轴承内圈,单磨粒作用的靶材为2 mm×2 mm×2.4 mm 长方体,在模型的4 个侧面底面以及底面都施加非反射边界条件,阻止应力波在边界面发生反射,保证应力发生区数值的准确性,将磨粒约束为刚体,接触区网格细密划分为0.012 mm×0.012 mm×0.012 mm,仿真模型图如图2所示。

图2 仿真模型图

1.3 材料属性以及本构模型

对于强化研磨微纳加工靶材GCr15 轴承套圈,按照其材料属性真实值赋值,而对于非研究客体的研磨粒则可以设置为刚体,GCr15材料的力学性能如表1所示。

表1 GCr15 轴承钢靶材和钢珠的材料力学性能参数

强化研磨微纳加工实验的磨粒高频高速撞击靶材,使靶材发生剧烈的弹塑性变形,应变速率非常高,因此必须考虑到应变、应变率等因素对材料屈服应力的影响。其中Johnson-Cook 模型适用于金属材料高应变速率的塑性变形,适合本试验仿真模型强化研磨模拟仿真,GCr15 材料Johnson-Cook 模型本构参数如表2所示。

表2 GCr15轴承钢本构模型参数

2 加工工艺参数范围确定

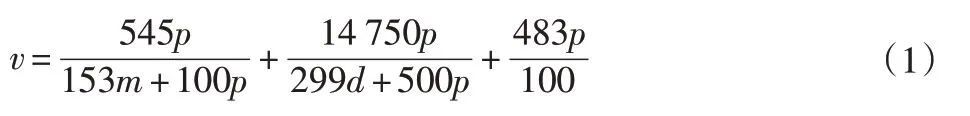

强化研磨微纳加工设备是属于气动式强化设备,孙宝龙等[11]进行了相关研究;Klemenz[12]通过大量实验得到喷射压力与速度经验公式如下:

式中:p为喷射压力,即为喷嘴压强,MPa;m为研磨料给进流量,kg/min;d为磨粒直径,mm;研磨粉直径忽略不计。

实验测得磨粒的喷出流量为24.5 kg/min,实验喷射气体压强0.4 ~0.8 MPa,代入公式计算出喷嘴处磨粒的垂直喷射速度为44.30~67.2 m/s。在ABAQUS 载荷加载中,考虑到强化研磨是加工靶材发生循环塑性应变以及金属表面发生一系列摩擦化学反应的过程,本模型模拟单组研磨料研磨过程,且认为单组研磨粒1次冲击该位置获得100%的表面覆盖率。

3 残余应力仿真计算

3.1 强化研磨喷射速度对残余应力的影响

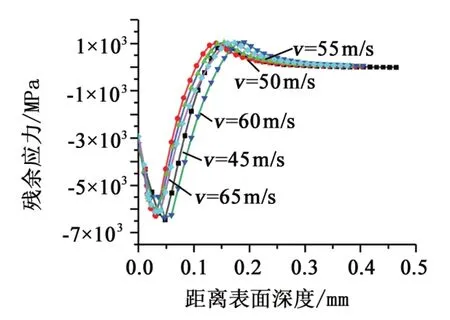

为了研究强化研磨微纳加工喷射速度对残余应力的影响,选取磨粒直径d=1 mm,搭配120#的研磨粉进行组合,喷射角度选取60°,设置磨粒喷射速度v 的大小分别为45 m/s、50 m/s、55 m/s、60 m/s、65 m/s,仿真结果如图3 所示。由图可以看出,随着速度的增加,最大残余应力值总体上呈增加趋势,残余应力层深也是呈正相关关系。由图4所示的最大残余压应力深度Zmax和残余压应力层深Zh随着速度的变化可知,由速度45 ~50 m/s 过程中,残余应力层深Zh下降了约30.8%,最大残余应力深度Zmax减小了约40%;喷射速度从50 ~60 m/s的过程中,残余应力层深Zh提高了约40.2%,最大残余应力深度Zmax增加了约33.2%;从60 ~65 m/s过程中,残余应力层深Zh下降了约21.4%,最大残余应力深度Zmax减小了约37.5%,可以看出残余应力层深Zh和最大残余应力深度Zmax随着速度变化表现出一定的一致性。

不同磨粒喷射速度下最大残余压应力和表面残余压应力大小如图5所示。由图可知,磨粒和靶材碰撞区域表面残余应力p0的大小随着磨粒喷射速度的增加而呈现减小的趋势,最大残余应力pmax在总体上是随着速度的增加呈现下降趋势,但是在速度55 ~60 m/s的过程中,最大残余应力增加了4.2%左右。

综上所述,取速度60 m/s 左右可以获得较深和较大的残余压应力;速度50 m/s左右可以获得浅层残余应力场。

3.2 强化研磨喷射角度对残余应力的影响

在强化研磨微纳加工工艺中,喷射角度也会影响加工靶材的残余应力分布。为探究磨粒喷射角度对残余应力的影响,本文用单一控制变量的方法,选取磨粒直径d=1 mm,搭配120#的研磨粉进行组合,喷射速度选取50 m/s,分别取喷射角度为进行仿真喷射实验,不同磨粒喷射角度下残余应力分布如图6所示。由图可以看出,残余应力曲线的重合度不高,可以说明残余应力的分布受喷射角度变化影响较大。从图7所示的最大残余压应力深度Zmax和残余压应力层深Zh可以看出,喷射角度从过程中,最大残余应力Zmax深层下降了约25%,而此时残余应力层深Zh增加了30%左右;喷射角度从过程中,最大残余应力Zmax深层下降了约22%,残余应力层深Zh减小了约16.7%;喷射角度从过程中,最大残余应力Zmax和残余应力层深Zh都呈现增加趋势,其中Zmax增加了约62%,Zh增加了27%。

图3 不同磨粒喷射速度下残余应力分布图

图4 不同磨粒喷射速度下最大残余压应力深度和残余压应力层深

图5 不同磨粒喷射速度下最大残余压应力和表面残余压应力大小

图6 不同磨粒喷射角度下残余应力分布图

图7 不同磨粒喷射角度下最大残余压应力深度和残余压应力层深

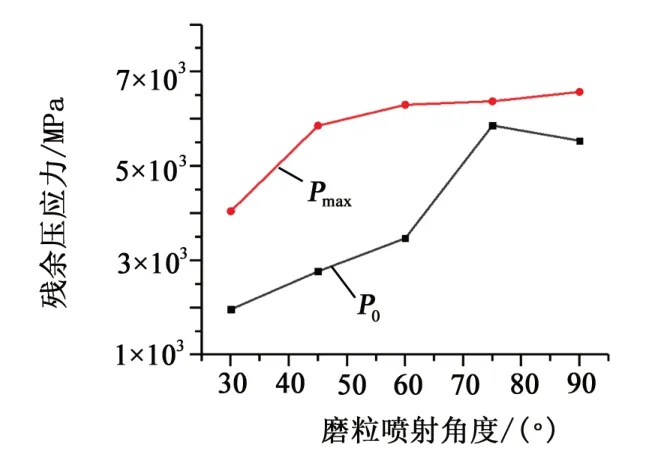

图8 不同磨粒喷射角度下最大残余压应力和表面残余压应力大小

不同磨粒喷射角度下最大残余压应力和表面残余压应力大小如图8所示。由图可知,总体趋势上,磨粒和靶材碰撞区域表面残余应力P0的大小和最大残余应力pmax的大小随着磨粒喷射角度的增大而增大。从中,pmax的增长速率最快,增量达到了50%;从过程中,p0增长速度最快,达到了70%。

4 结束语

(1)在强化研磨加工磨粒喷射速度在45~65 m/s 的变动范围下,的加工角度所产生的残余应力层深在0.09~0.14 mm范围内变化;