一种基于电压机自动压装的闭环控制方法研究

赵 晶 王昭宇 潘兴阳 郑泽斌

(1.长春理工大学光电信息学院,吉林长春130114;2.法雷奥压缩机(长春)有限公司,吉林长春130051)

0 引言

压装工艺作为装配过程中必不可少的一种装配方式,如何自动精确地控制压装位置以及对压装过程中的力进行监控是压装工艺能否顺利实现的关键因素[1]。在一条自动化装配线上能够自动稳定地实现压装,并能在压装过程中进行压入力的有效控制,对一条自动化产线保质保量交付具有重要的意义。

1 问题描述

压装工艺按照压装的执行元件进行分类大致可以分为液压系统压装、气液增压缸压装、气缸压装以及电压机压装等几类压装方式[2]。其中,液压系统压装可以通过气液增压缸提供较大的压装力;气缸压装因其结构简单被广泛使用,但存在压入位置单一不可调,不能随工件的变差而自行调整压装位置的问题,而且要对压装力进行监控时需额外集成压力监控系统,这对整个压装单元提出了很高的要求;电压机压装方式虽然具有精确的行程控制和自身所集成的压力监控功能以及灵活多变的程序设定,但仍然无法适应批量工件间的变差给压装带来的不稳定性,甚至会产生不合格品。

同时,压装过程中的压力判定作为压装过程中重要的控制因素,是压装工艺中不可或缺的参数,但由于过盈压装的特性,需要根据过盈量和相关工件的材质按照《机械手册》中相关的公式定义计算压力,但压装工件的孔和轴的设计并非非常规正的形状,对压装的力会有一定的影响,从而导致计算的压力范围与实际压装的力会有一定的偏差;同时出于产品性能要求方面的考虑,材料的选择有时会使用非标准材料,所以相关的拉伸特性等参数无法快速获取,这就给计算压力带来了很大的难度。

2 压装位置的控制

本文将针对如何解决高效、准确压装和灵活适应不同工件间变差的问题提出了一种全新的解决方案,即通过电压机、PLC、位移传感器形成一个闭环的压装系统,保证高效、准确、灵活的压装。

2.1 压装流程介绍

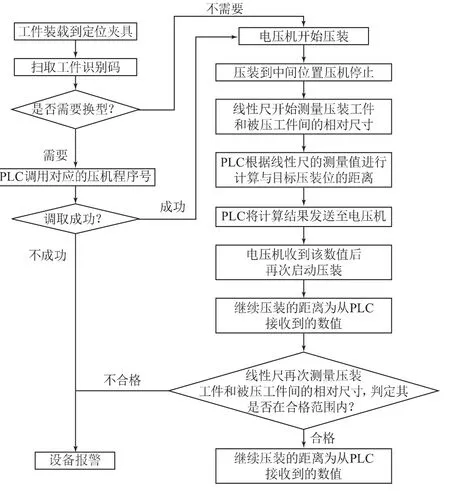

装载工件后压装机首先进行第一阶段的压装,第一阶段压装停止后位移传感器开始对压装工件和被压工件的相对关系进行测量,测量完成后PLC读取该值,然后和目标压装位置值之间进行比较计算,计算完成后将继续需要压装的行程值发送给电压机,电压机按照该行程值开始启动第二阶段压装,压装完成后位移传感器再次进行测量,然后PLC将该值与目标值之间进行比较,检查最终位置是否在合格范围内。压装流程如图1所示。

图1 压装流程图

2.2 位移传感器位置的确定

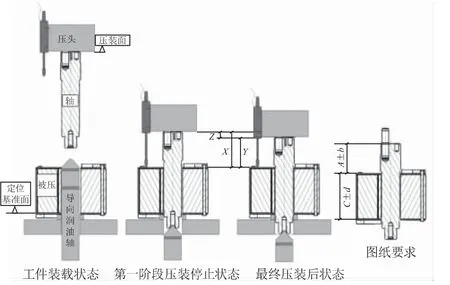

位移传感器的测量位置和固定位置应该分别在装配图纸要求的压装控制尺寸的两端上,如图2所示。第一阶段压装停止后位移传感器开始测量,得到压装面与被测面之间的距离X,PLC根据预先设定的目标值A与测量值X进行比较计算,得到电压机第二阶段需要继续压装的行程Z,Z=X-A;第二阶段压装完成后位移传感器再次进行测量得到尺寸Y,Y应该满足图纸要求,即A-b<Y<A+b,如果压装后的测量值Y满足如上关系式,即代表该工件的压装满足图纸要求。

图2 位移传感器位置

如上所述的压装方法由于是每件在压入过程中均进行相关尺寸的测量,所以能有效避免由于工件自身尺寸C的差异导致的压装位置的不一致,甚至是超差的情况。尤其是在d>b或定位基准不在最终压装控制尺寸的尺寸线上时,此方法对控制最终压装尺寸A有非常好的效果。

3 压装过程的力监控

针对传统压装力监控困难的特点,本文提供了一种新的压力判定范围的定义方法,即对一定数量带有尺寸的工件进行标准工艺的压装,然后收集相关的压装力数据,进行线性关系的模拟,从而定义不同阶段压装力的判定范围,以轴压入到孔中过盈量为0.002~0.021 mm、深度为40 mm为例,在压入前需要先测量孔和轴的尺寸,然后计算过盈量,并逐件采集压入到40 mm时的压入力(压入过程一定要完全按照正常工作时的压装条件进行),然后以过盈量为横坐标、以压入力为纵坐标,借用Excel软件生成线性趋势线,如图3所示。同时需要判定R2值,该值越大则该线性关系越能够模拟出真实的情况;如R2较小,可能是受样本量过少、过盈量过于集中等因素的影响。本例中在可接受的置信区间R2=0.760 3的条件下得到线性关系Y=66.958X+2.158 4后,将本例中的过盈量上下限代入到线性关系式中,计算得出在压入深度为40 mm时,压入力F需要满足2.14 kN<F<3.64 kN。

图3 压入力与过盈量关系曲线

该种总结归纳方式是通过在设备正常工作的情况下采集相关数据得到压力范围,既不需要经过复杂的计算,也不会受到不同压装条件导致计算值不准的情况的影响,也避免了因为采集边界样件而需要的额外加工和遴选。

4 结语

采用电压机、PLC、位移传感器等形成一个闭环压装系统,能够对压装位置和压装过程进行精准的控制和监控,避免出现不必要的损失和浪费。通过对采样数据的总结归纳可以得到相关的线性关系,依此定义出在最大和最小过盈量的情况下压装力的控制范围。本文提出的相关控制方法对实现压装工艺的自动化高效运转具有重要的借鉴价值。