外钢套-内玻璃钢组合模板在巨型异形褶皱清水混凝土构件施工中的应用

孙 琦

上海建工一建集团有限公司 上海 200120

如今,绿色节能的设计理念已被应用到工程实例中,特别是异形褶皱清水混凝土,不仅体现了绿色节能的设计理念,还富有相当高的艺术气息,而适应这些要求的施工技术一定会得到相应的发展[1-4]。以本工程为例,针对其清水构件体积庞大、造型复杂、表面纹理精度要求高等特点,通过外钢套-内玻璃钢组合模板体系的研发、母模材质调整以及模板体系支撑架的创新优化,有效保证了巨型异形褶皱清水混凝土构件的成形效果,同时缩短了施工工期,降低了施工成本,促进了清水混凝土构件模板体系的技术发展。

1 工程概况

天安阳光广场(西地块)“千树工程”(图1)位于上海市普陀区莫干山路120号,总建筑面积10.9万 m2。整体建筑共12层,其中地下3层为停车库,地上9层为商业楼。此建筑为钢筋混凝土框架结构,最大高度为59.9 m。建筑整体构思设计独特巧妙,140根立柱与其内置树木错落有致,形成了南起莫干山路、北至苏州河的一条沿河绿化带。随着整体建筑逐渐建成,建筑与树的结合浑然天成,仿佛现实版的巴比伦空中花园。

图1 天安阳光广场(西地块)“千树工程”效果图

2 巨型异形褶皱清水混凝土构件概况

此项目地上部分共有140根生命立柱(清水混凝土柱),由底部柱身及顶部种植台盆(图2)组成,造型复杂。柱顶台盆根据形状及尺寸可分为4种类型,分别为大、中、小及非常规种植台盆,内置乔木和灌木,台盆表面同含褶皱,为复杂双曲面,由柱身平滑过渡至顶部,盆顶最大截面尺寸为5 800 mm×5 800 mm。

景观区域分布有21个方形空心种植池(图3),共分为3种类型,池顶轮廓不同尺寸规模为3 500 mm×3 500 mm、5 000 mm×5 000 mm,6 500 mm×6 500 mm,竖向挡墙高度1 300~1 700 mm。种植池兼挡土及景观作用,内外表面均为清水效果,其中外表面带褶皱纹理,内侧为光面,基座至少30%的面积为空心。

图2 种植台盆实景

图3 种植池实景

3 模板体系的研发、实施及优化

3.1 模板体系比选

针对巨型异形褶皱清水混凝土构件特点,综合考虑模板加工成本、加工难易度、安拆难易度、安拆效率、运输便捷性、成形效果精度、翻转次数、修补难易度等因素,对木模+钢围檩、橡胶+外钢套、钢模+钢围檩、外钢套-内玻璃钢、ABS工程塑料+钢围檩、ABS工程塑料+钢套筒及铝模+钢围檩这7种类型模板体系进行比选,最终将模板体系定为内玻璃钢+外钢套的复合模板。各类模板体系分析如下:

1)木模+钢围檩:加工成本较低,加工难度一般,安拆难度非常大,安拆速度较慢,运输便捷性最好,成形效果精度一般,拼缝数量12条,翻转次数3次,模板无法进行修补。

2)橡胶+外钢套:加工成本最高,加工难度非常大,安拆方便,安拆速度最快,运输便捷性一般,成形效果精度最好,拼缝4条,翻转次数10次,模板修补难度大。

3)钢模+钢围檩:加工成本较高,加工难度非常大,安拆最难,安拆速度较慢,运输困难,成形效果精度一般,拼缝数量8条,翻转次数30次,模板无法进行修补。

4)外钢套+内玻璃钢:加工成本最低,加工难度一般,安拆较方便,安拆速度较快,运输较方便,成形效果精度较好,拼缝数量4条,翻转次数6次,模板修补简单。

5)ABS工程塑料+钢围檩:加工成本较高,加工较难,安拆较难,安拆速度一般,运输较困难,成形效果精度较差,拼缝数量4条,翻转次数2次,模板修补较难。

6)ABS工程塑料+钢套筒:加工成本较高,加工较难,安拆较难,安拆速度一般,运输较困难,成形效果精度较差,拼缝数量4条,翻转次数4次,模板修补较难。

7)铝模+钢围檩:加工成本较高,加工非常难,安拆最难,安拆较速度慢,运输困难,成形效果精度一般,拼缝数量8条,翻转次数30次,模板无法进行修补。

3.2 模板设计

3.2.1 母模材质调整优化及制作原理

1)由于母模采用EPS泡沫雕刻,造成母模自身纹理精度差且线条不平顺。经过反复试验、比选,最终将母模材质由EPS泡沫调整为高密度纤维板。

2)以高密度纤维板作为母模雕刻的原材料,将巨型异形褶皱清水混凝土构件模型数据导入数控雕刻电脑系统,根据母模拼装图纸分片雕刻,同时对已经雕刻完毕的母模进行编号,待整个清水构件母模雕刻完成后进行整体拼装(图4),并在母模内部进行系统性的加固。

图4 母模拼装

3)基于母模的平面及线条的精度要求,对已完成的母模进行抛光、打磨,最后涂刷2道封闭底漆,为后道内模制作工序奠定基础。

3.2.2 内模制作原理

1)以玻璃钢树脂作为内模的原材料,通过与母模的翻模工艺制作内模,确保浇筑清水混凝土构件的精度满足设计要求。

2)针对巨型异形褶皱清水混凝土构件,在内模加工工艺中增设2道补强纤维,减少翻模、浇筑及拆模过程中由于强度不足造成内模玻璃钢表面的开裂、脱落等现象。

3.2.3 外钢模设计

1)巨型异形褶皱清水混凝土构件外钢模由面板、横竖肋、水平围檩、连杆等构件组成,其受力体系可确保不小于6 t/m2的面板抗压能力,确保模板在清水混凝土施工、模板安拆过程中牢固、可靠、安全。

2)为确保外模与内模之间的黏结力,增加模板的周转次数,钢模内表面需焊接锚固栓钉,栓钉长度为2.5 cm,间距150~200 mm,转角处焊接栓钉加固。

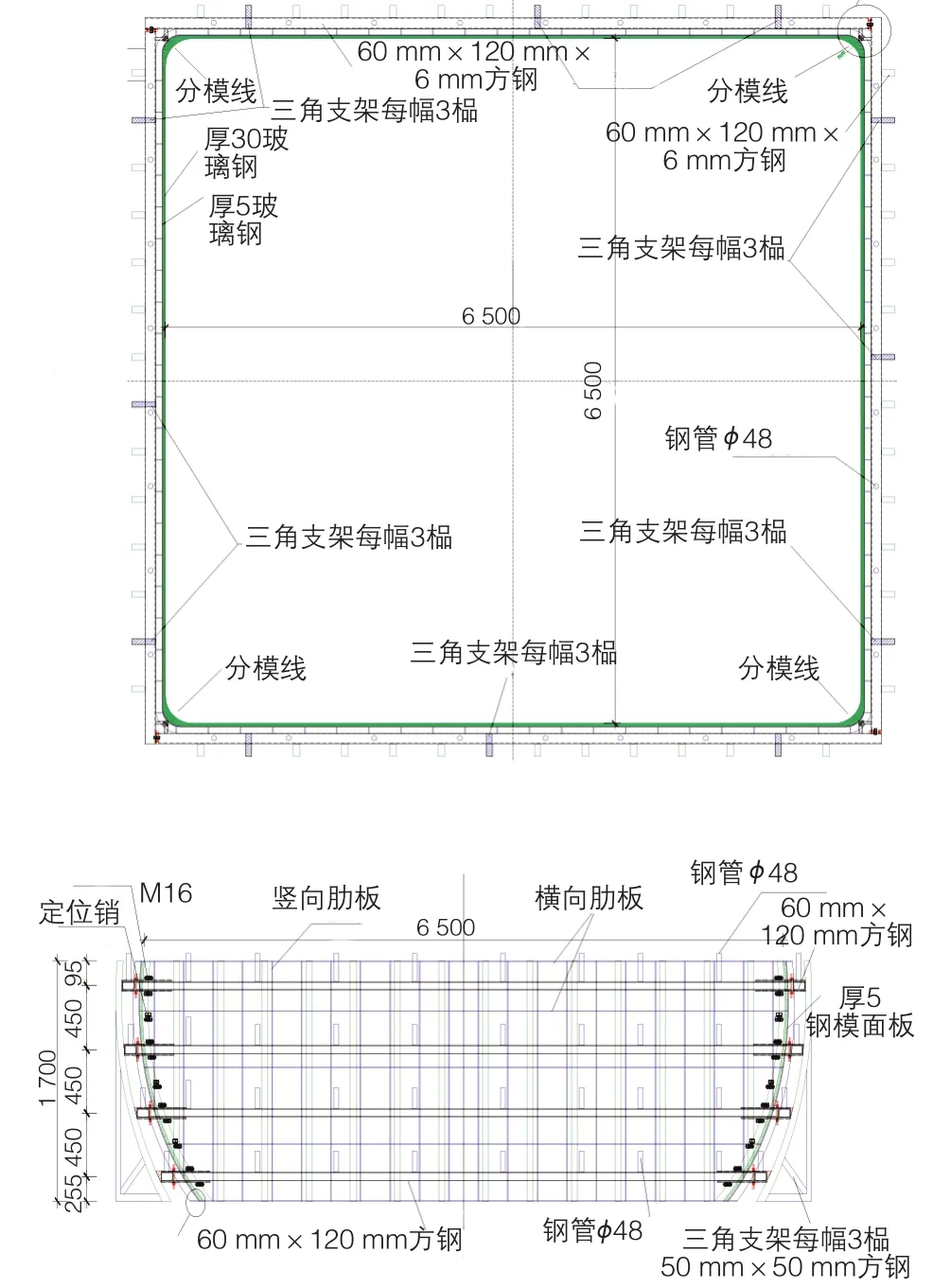

3)小、中、大花盆横、竖向肋条为8 mm×60 mm@ 300 mm,水平围檩为方钢50 mm×100 mm×5 mm@ 600 mm,连杆为方钢50 mm×50 mm×4 mm,对接法兰为10 mm×60 mm,竖向设缝(小、中花盆2条;大花盆大梁以上4条缝、以下5条缝)。小、中、大型种植池横、竖向肋条为8 mm×60 mm@300 mm,水平围檩(小型种植池方钢50 mm×100 mm×5 mm@600 mm,中、大型种植池方钢60 mm×120 mm×6 mm@600 mm),竖向设缝4条。面板均采用厚5 mm钢板,钢材强度Q235;模具水平分缝数量根据模板吊装距离及吊车起重量大小确定。

4)以大型种植池(6 500 mm×6 500 mm)为例,钢模设计加工如图5所示。

图5 大型种植池外钢模设计示意

3.3 制作工艺

3.3.1 钢模制作工艺

模型组合(3D图纸)→钢模图纸深化→原材下料→钢板液压成形,法兰切割,横、竖向围檩加工→钢模组合→内模焊接锚钉→防锈处理→内模完成→运输至内模加工厂

3.3.2 内模制作工艺

模型组合(3D图纸)→导入数控雕刻电脑系统→分片雕刻高密度纤维板模型→模型拼装组合→模型表面抛光、打磨→第1道玻璃钢纤维铺贴(含固化剂)→第2道玻璃钢纤维铺贴(含固化剂)→内模养护达到相应强度

3.3.3 复合模具组合工艺

钢模组合→钢模定位、内外模之间固化剂配比→内外模套模→合模矫正定位→分模隔离→灌注内外模之间的固化剂→养护模具→拆模→模具内表面精细化处理→出厂前检查和修补→出厂

3.4 模板加工工艺

本工程巨型异形褶皱清水混凝土构件的外钢模与玻璃钢内胆均采用工厂加工后现场组合拼装的方式。模板出厂前需在加工厂预拼,并对模板平整度、外观尺寸、拼缝精度等进行校核,校核无误后,方可对模板进行编号出厂。

3.5 模板施工

3.5.1 巨型台盆模板支撑搭设及加固

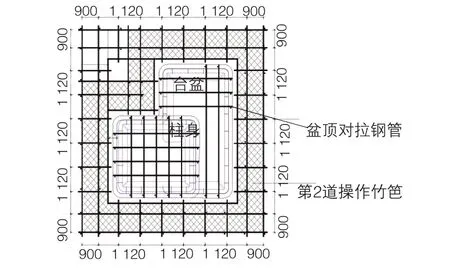

清水混凝土柱施工过程中,在柱体四周搭设9.4 m×9.4 m满堂排架,同时根据柱体浇筑高度设置钢笆操作平台,宽度1 m,具体位置根据现场实际情况调整。巨型台盆下方设置钢管@600 mm斜撑对称回顶,与台盆下方支撑架共同承受混凝土的侧向压力,同时依托柱体及台盆下方支撑架抱箍形成整体。为确保模板支撑的整体稳定性,台盆下方支撑架应通长布置纵横向剪刀撑,如图6、图7所示。

图6 巨型花盆支撑搭设及加固平面示意

图7 巨型花盆支撑搭设及加固立面示意

3.5.2 巨型台盆模板吊装前准备

台盆模板测量放线:清水柱浇筑完成后会保留顶部法兰盘,根据法兰盘定出各边中点或十字线,并与清水柱的模板控制线进行复核。复核无误后,在混凝土连梁上定出柱中心线、边线和模板定位边线,模板定位边线为台盆底部边线出去25 cm控制。

台盆模板吊装前需清理及修补模板内侧玻璃钢,确保模板表面线条完整,没有锈斑及污渍,最后采用棉布涂抹脱模剂。脱模剂应涂抹均匀,不宜挂壁流淌,严禁使用喷壶及涂料刷进行脱模剂施工。

为避免台盆模板下口漏浆,安装模板前,应确保清水柱顶部法兰盘平整,同时在台盆底部与清水柱顶板法兰盘之间涂抹油灰,并在法兰盘外边缘粘贴密封胶条,有效减少漏浆现象。在模板的竖向拼缝位置采用2 cm油灰嵌实抹平,在拼缝外边缘采用密封胶条,防止混凝土浇筑过程中的侧向漏浆。

3.5.3 巨型台盆模板吊装施工

台盆模板首次吊装前需要进行非原位安装,检查模板的平整度、精确度等,为后续原位吊装积累经验。

起吊前,应检查模板是否与现场其他物件兜挂;模板吊装时应听从指挥,吊装过程中塔吊回转半径内严禁站人。利用模板上口下第1道围檩与相邻加劲板作为起吊点(设置两点)。

吊装时应采用钢扁担,确保两钢丝绳平行;起吊前,检查吊钩是否挂好。吊装过程中模板应慢起轻放,准备好的模板应根据测量的控制线精准放置。

3.5.4 巨型台盆模板拆除

为保证巨型台盆清水混凝土构件拆模不粘连,成品混凝土棱角不损坏,巨型台盆清水混凝土构件养护时间应比普通混凝土养护时间长2倍,待清水构件达到养护时间后方可拆模。模板的拆除顺序按模板设计要求进行,依次拆除各紧固件后,应采用撬棒轻轻将模板撬离;待确认模板与混凝土结构之间无任何连接后,方可听从指挥起吊模板,起吊过程需加强质量监督,避免模板碰撞混凝土成品而造成损坏。

3.5.5 巨型种植池支撑搭设及加固

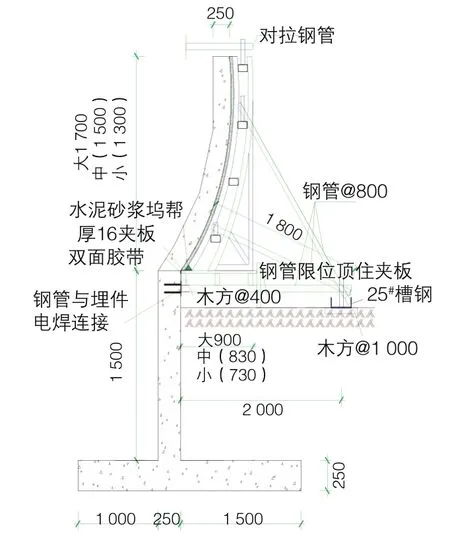

原方案:种植池基座为非清水混凝土构件,在其基座侧墙浇筑前放置埋件,待基座周边土方回填后,通过一端基座埋件及另一端水平槽钢布置模板三角支架底座,具体加固措施如图8所示。巨型台盆下方设置2道φ48 mm@800 mm钢管斜撑对称回顶承受混凝土的侧向压力,但土方回填标高、平整度、密实度较难控制,且土方回填工作量经常滞后于种植池的施工。

优化方案:与原方案相同,在种植池基座侧墙浇筑前放置埋件,在基座底板上采用φ48 mm@600 mm钢管搭设排架并铺设木方及模板,使其作为模板三脚架的底座,同时排架外围设置斜撑与模板回顶斜撑相连,不仅与排架共同承受种植池侧壁混凝土压力,又形成操作平台,方便工人进行模板的安拆工作。具体优化加固措施如图9所示。

4 结语

通过对外钢套-内玻璃钢组合模板体系的研究、选择、实施、改进、优化,天安“千树工程”巨型异形褶皱清水混凝土构件的最终成形效果达到了预期目的,构件表面线条平顺、色泽一致、颜色均匀,体现了绿色节能的设计理念并富有相当高的艺术气息。该模板体系的成功应用,给后续类似特殊构件的设计及施工提供了较好的借鉴经验。

图8 原种植池支撑加固示意

图9 优化后种植池支撑加固示意