车身焊装生产线上多台工业机器人应用技术分析

邱志新,马 乐,肖迎俊

(哈尔滨职业技术学院,黑龙江 哈尔滨 150081)

0 引言

新时期,汽车工厂焊装车间工业机器人数量较多,但系统结构十分复杂,极易出现故障,影响生产线工作效率。因此,有必要深入分析车身焊装生产线中工业机器人应用技术,实现焊装与搬运自动化,进而节省生产成本和人力资源,提升机器人管理水平,拓展焊装生产线自动化技术的应用范围,提高生产效率。

1 车身焊装生产线工作内容

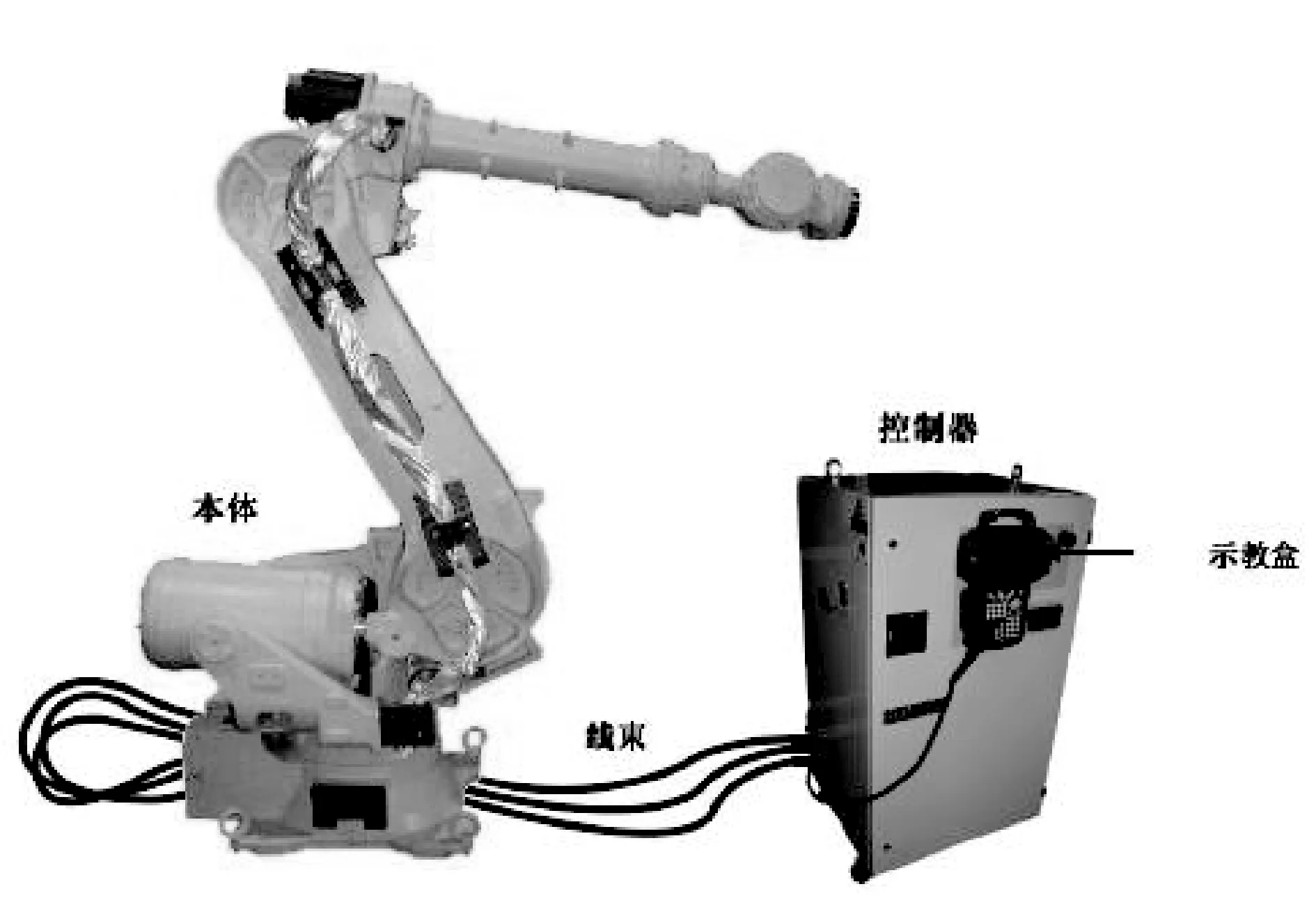

焊装工厂主要生产汽车白车身,原材料包含结构强化组件、薄板冲压件、活动件合页、螺栓等[1]。车身主要借助冲压方式,将钢板焊接为组合件,在安装前后盖和装配车门后组成白车身。焊装工厂主要通过综合生产线生产车身产品,包含涂胶、焊接、打号、包边等设备。伴随着生产量的逐渐提升,当前,自动化焊装生产线逐渐普及。焊装工厂中一般具有较多机器人数量,主要负责搬运、焊接、涂胶等工作,此外,还有清扫、包边、打刻机器人。机器人类型通常选择多关节垂直型号,包含本体结构、电缆和控制柜,典型组成结构如图1所示。

图1 典型工业机器人组成结构

2 车身焊装生产线中工业机器人应用技术探究

2.1 系统设计内容

工业机器人系统中通常包含PLC、机器人、夹具等结构,其中,PLC是焊装生产控制系统,还可以控制料框、底座检测等模块。PLC结构包含机器人PLC和主控制柜PLC、远程输入和远程站,夹具系统内存在直线导轨、电缸、框架制作等结构。通过增加传感器设备,依据接线图设置线路和输入输出位置。机器人系统模块包含运行程序、PLC程序,能够控制机器人完成工件测距、搬运、抓取、距离过大报警、补偿程序等内容。机器人可以通过收集相关数据信息,在测距后计算补偿数值,借助预定程序完成工作循环。

2.2 机器人系统集成模块

2.2.1 集成思路

多台机器人集成需要分析样本空间,确保其处于相同区域,若范围较大则应分段控制。从技术层面分析总线最大传输距离超过1 000 m,但由于相关干扰和接头因素造成的损耗,总线距离需小于400 m。同时,焊装车间中磁场不稳定因此会出现通信阻碍问题,通常情况下,总线长度应小于200 m,机器人集成过程包含以下内容:选择机器人、制定电气方案、选择控制器和元器件、制作图纸、布置电路、调整工具、现场调试[2]。

2.2.2 硬件设备选择

(1)控制柜和工业机器人的选择。选择关节式工业机器人,其型号可以是KUKA IR761/150、KUKA IR761/125等。控制器硬件选择80386 CPU,主要完成数据运算、伺服控制,借助CPU控制人机接口和I/O。控制器主要利用总线结构,包含主控制板、接口控制板、轴控制板,安全电路板,借助数据配置的形式开展工作。(2)控制柜和焊钳。选择C型和X型一体化机器人焊钳,焊接杆与焊接变压器作为整体便于抓取操作,通过增加焊接的截面积优化焊接质量。此外,在硬件设备配置过程中,还包含车身焊装、输送、电极修磨等模块。

2.2.3 集成方案设置

可以针对某一生产线划分为4个部分,即主线、侧围、绲边、离线机器人,借助以太网完成连接。集成过程如下。

(1)侧围机器人集成。侧围工作主要通过往复杆传输,因此,需要将机器人集成于控制柜PLC内,夹具、往复杆设备、机器人之间应完成信号交互,使机器人借助PROFIBUS现场总线向PLC传输信息。相关安全信号可以利用现场I/O形式向PLC传输,通过逻辑编程的方式完成信号交互。

(2)主线机器人集成。本课题将主线机器人划分为两个部分,由于焊接车间中强电对于弱点具有较大干扰,因此利用3个PLC对其进行逻辑处理。借助相同控制单元对现场夹具、机器人集成完成控制。主线与机器人之间可以增加干扰区,通过CPU传输车型数据,机器人也能够向CPU发送报警信号,完成数据安全互锁,避免机器人工作过程中出现传输碰撞。此外,以太网能够实现焊装车间的数据共享和维护,借助以太网交换机控制网络机柜,依据网络可靠性、实时性完成统筹设计。中心控制室是集成系统的核心,对焊装车间进行集中管理,确保车间以太网交换机和控制室之间构成闭环,保证其内部信息交换。

2.3 软件应用设计模块

2.3.1 防撞技术

当多个机器人合作完成焊装工作时,该生产线系统为防止机器人之间操作碰撞,需要科学控制其运动轨迹。规划目标为确保生产节拍,找寻最优路径降低机器人间的干扰。借助机器人仿真技术消除干涉范围,加强对机器人的控制。当定位机器人之前的实际干涉区时,通过示教编程方式实现分区、分段的示教。分析、等待生产机器人工作程序,明确区域代码,进而在上位机程序内完成区域代码分析,输出数据并控制焊装机器人。

2.3.2 运动轨迹顺畅技术

若工业机器人生产过程中运动轨迹不平滑、流畅,高速移动过程中安全系数较低,极易影响车身焊装工作的质量。通常情况下,机器人实际运动轨迹属于人工示教模式,借助控制器执行连续轨迹命令,如“直线控制LIN”“点到点控制PTP”“圆弧控制CIRC”等指令[3]。

由于运动轨迹的线段连接位置不光滑,其速度不均衡,因此,借助Advance run模式可以提前计算控制器指令。利用“LIN P C_DIS”“PTP P C_PTP”解决上述问题,提升工业机器人运动轨迹的流畅性。此外,建议优化焊钳技术。针对焊装生产线中多台工业机器人同时工作的情况,为了节省生产成本、降低工作空间,可以借助相同输入/输出模式配置两台焊钳,防止因焊钳实际结构的差异性导致工业机器人动作时序和实际结构不同,规范焊接参数。同时,可以通过电极修磨器对焊钳完成调整配置,利用自动识别焊枪的电机更换报警功能,实现多模块统一。借助焊接控制器设置多种焊接程序,在生产线工作程序内完成焊钳识别,提升工业机器人工作精确性。

2.3.3 安全防护技术

(1)人身安全防护。工业机器人生产过程中具有一定危险性,需要在实际工作中借助护栏完成保护,防止相关人员误入危险区。通过设置安全信号(Usersafe)和急停措施(Emergeney Stop)实现技术应用。当开启急停按钮后,机器人会延迟1-3秒停止工作。当发送Usersafe信号后,机器人会立即离开初始位置。

(2)设备防护。工业机器人危险性不仅针对工作人员,也会对其他生产线、机器人造成影响。通过软硬件多重判断的方式分析机器人与生产线位置关系,利用原位开关、时间延时等装置分析机器人循环工作进程。利用信号中断分析处理焊接控制器、循环水冷却回水流量、焊钳工作状态等内容。

4 结语

综上所述,通过课题分析发现车身焊装机器人在设计、安装、调试过程中处于稳定运行状态,其定位精确度、系统稳定性满足技术任务书中标准,可以达到用户使用需求。因此,有必要在探究工业机器人应用技术时结合工业工程理论,验证生产、分析多个环节,开展系统拓展应用项目,节省人力、资金成本。