海上平台生产水入舱温度偏高问题的分析及处理

张笑龙,张俊杰

(中海油能源发展股份有限公司采油服务分公司 天津300452)

0 引 言

某试采平台是集试采、修井、油气处理、原油储存于一体的移动式试采平台,可满足渤海湾75%的不同油田工况作业。自平台投产以来,先后历经多个油田试采作业任务。随着历次作业环境的不同,逐渐发现生产水下舱温度偏高问题。

该平台采出原油经高效分离器进行油、气、水三相分离后,生产水经生产水冷却器冷却后入舱储存。但是在运营过程中发现,生产水冷却器入口温度在94 ℃附近微弱起伏,生产水冷却器出口温度(即为生产水入舱温度)偏高,峰值时生产水基本未得到冷却,偶发性偏高达到引起三级关断的设定值,影响正常生产,而且下舱温度偏高直接影响船体结构强度和漆面的防腐效果,同时导致污油水舱高速透气阀频繁起跳,使用年限大幅度减少,不能满足正常的生产作业要求。因此,平台生产操作人员针对此问题,展开了分析研究并采取了多项举措。

1 现状调查

1.1 生产水冷却器工作原理

该平台生产水冷却器是管壳式换热器的一种,是油气处理过程中产生的含油污水入舱储存前进行冷却降温的换热设备,冷却介质为海水。它是以封闭在壳体中管束的壁面作为传热面的间壁式换热器。这种换热器结构简单、造价低、流通截面较宽、易于清洗水垢;可用各种结构材料(主要是金属材料)制造,能在高温、高压下使用,是目前应用最广的类型。其工作运行示意图见图1。

图1 生产水冷却器工作示意图Fig.1 Operation diagram of production water cooler

1.2 现场使用情况

2018 年4 月平台在渤海某油田试采作业期间,生产水冷却器入口温度在94 ℃附近微弱起伏,生产水冷却器出口温度(即为生产水入舱温度)偏高,长期在60 ℃以上运行,且波动频繁,进出口温差在23 ℃左右,生产水出口温度峰值达到94 ℃,而设计给定的操作温度为60 ℃,峰值时生产水基本未得到冷却,偶发性偏高达到引起三级关断的设定值,不满足正常的作业要求,调取中控PCS 趋势见图2。

图2 生产水进出口温度趋势图Fig.2 Trend chart of inlet and outlet temperature of produced water

2 问题分析及处理措施

2.1 换热器选型与换热量

根据本平台油、气、水设计处理量及工艺参数,生产水冷却器设计功率900 kW,按照给定进出口温降,可满足生产水日处理量为500 m3,而实际生产过程所需生产水日处理量在100 m3左右,选型满足工艺需求,排除此项因素。

2.2 介质温度变化

分析认为,生产水冷却器入口温度的变化可能也会造成生产水入舱温度的变化。但是通过流程控制,快速降低高效分离器温度(即生产水冷却器入口温度),经观察生产水入舱温度无明显变化,见图3。因此,认为这套工艺流程能够克服温度变化而带来的影响,可以继续排除此项因素影响。

图3 进出口温度对比图Fig.3 Comparison of inlet and outlet temperature

2.3 来液量变化

分析认为,当来液量改变时,可能也会造成生产水入舱温度的变化。但是通过手动控制,改变流量控制阀门的开度,生产水入舱温度仍然没有较明显的变化,见图4。因此,来液量的变化可以被系统克服,继续排除此项因素影响。

图4 流量控制阀与入舱温度对比Fig.4 Flow control valve vs. tank temperature

2.4 换热器内部结垢

分析认为,换热器结垢,将会对换热器的换热效果产生很大的影响,造成换热系数降低,换热效率大大降低,导致生产水得不到有效冷却。针对该原因,本平台对生产水冷却器进行拆解,计划清洗内部残留物。拆除封头后发现,换热器内部较为清洁,并没有残留物、结垢现象,见图5。因此,也可排除结垢因素的影响。

图5 生产水冷却器内部图Fig.5 Inside of production water cooler

2.5 冷却海水的影响

分析认为,冷却海水管路堵塞也是引起生产水入舱温度高的原因。生产水冷却器海水管路堵塞会使流经生产水冷却器循环水量减少,造成生产水冷却器冷却水路出水与进水温差大、压差大,出水温度高。但在实际运行中,生产水冷却器海水进出口压差为0.03 MPa 左右,厂家提供管程阻力为0.04 MPa,从运行状况分析来看,水路堵塞的可能性不大。在对生产水冷却器拆解检查中对各管路进行检查,也没有发现堵塞现象。

冷却海水本身特性的变化,也会是生产水入舱温度高的原因。现场调查分析,在海水系统中,冷却水由3 台海水提升泵和一台应急海水提升泵提供,排量分别为204、400 m3/h,在试采作业中,4 台海水提升泵完全满足平台冷却用水,且系统运行期间,冷却海水的温度、压力平稳,无明显变化,如图6 所示,因此排除此项因素的影响。

图6 冷却海水温度、压力曲线Fig.6 Temperature and pressure curve of cooling seawater

2.6 设备本身缺陷

生产水冷却器壳程介质为生产水,上进下出,出口未设限流装置,这一设计缺陷无法保证满罐运行,且上游高效分离器操作压力为50 kPa,下游污油水舱压力为10 kPa 左右,高效分离器与生产水冷却器落差5 m,在压力、重力双重作用下,由高效分离器底部排出的生产水很快流经生产水冷却器下舱,停留时间过短,且生产水冷却器壳程未被完全充注,未充分发挥生产水冷却器的冷却功能,甚至出口管线都未完全充满,给温度测量带来很大误差,导致入舱温度波动频繁。现场人员对壳程顶部排气时,持续有气体逸出,且未见连续液体。初步判断生产水冷却器不满罐操作是导致换热效果差、使生产水入舱温度偏高的症结所在。

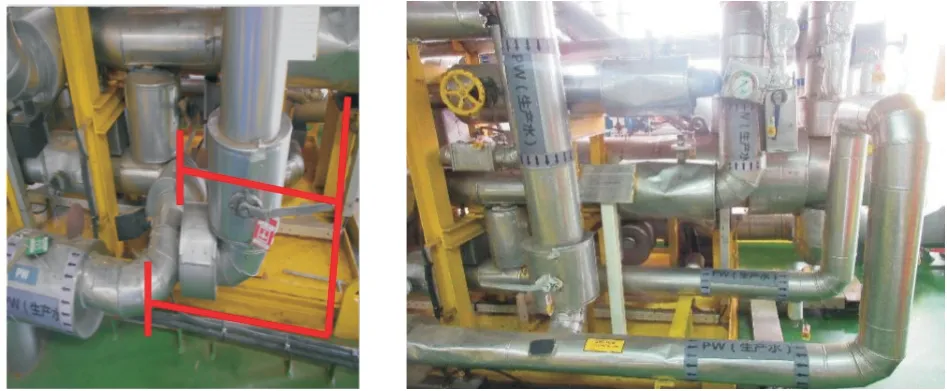

图7 生产水冷却器出口改造前后图Fig.7 Schematic diagram of production water cooler outlet before and after transformation

针对发现问题制定对策,根据现场调研,决定对流程进行优化改造。找出最优的改造方案为对生产水冷却器出口进行流程改造,拆除出口 3 in(76.20 mm)管线短节,加装3 in(76.20 mm)倒U 型弯,确保生产水冷却器满罐操作,见图7。

3 效果评价

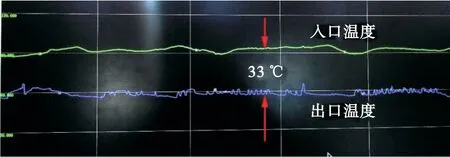

在增加生产水冷却器出口管线倒U 型弯之后,通过投产实际数据采集与对比,发现生产水冷却器进出口介质温差由之前的23 ℃提高到33 ℃,且温度变化波动较小,出口温度稳定维持在60 ℃左右(图8),保障了设备的良好运行,改善了现场污油水舱高速透气阀频繁起跳的问题,由之前每天7 次降低至每天1 次,延长了设备使用寿命且满足正常生产需求。

图8 改造后生产水冷却器进出口温度曲线Fig.8 Temperature curve of inlet and outlet of production water cooler after transformation

4 结 语

通过以上分析我们得出,设备缺陷导致生产水冷却器不满罐操作是影响该试采平台生产水入舱温度偏高的主要原因。由于在实际生产中,影响生产水入舱温度的因素有很多种,在实际生产运营管理中,我们需要逐一去排除掉非要因,层层剥离,才能最终找出问题的症结所在,并采取相应措施去解决。通过本文也能得出,工艺流程不一定都是完美无缺的,要通过不断的摸索挖潜,优化改造,才能确保设备的安全、稳定、高效运行。