新型连续钢便梁的设计与应用

董传芹 闫利明 孙震 李丁立

(1.中铁二院北方勘察设计有限责任公司,济南 250012;2.中国铁路济南局集团有限公司,济南 250000)

城市道路与既有铁路立交工程日趋增多,当道路采用下穿铁路方案时大多采用大跨径顶进式框架桥。在铁路桥涵顶进施工过程中,为了不中断铁路运输需要对线路进行加固[1-2]。框架桥顶进施工线路加固方式主要有:D 型便梁法、纵横抬梁法、连续工字梁加固法等[3-6]。D 型便梁受其跨度限制不能满足大跨径框架桥顶进施工过程中线路架空需求;纵横抬梁法用钢量大,施工难度大且施工工期长;连续工字梁受纵梁刚度较小的影响,其跨度一般不能太大,导致挖孔桩数量较多且不经济[7-9]。

本文以济南市机场路下穿胶济铁路立交桥工程为背景对连续钢便梁进行设计,提出了一种可连续接长的多跨空间结构体系——连续钢便梁加固体系,用于大跨径框架桥顶进施工的线路加固,并建立有限元模型对不同工况下的连续钢便梁加固体系进行检算。

1 连续钢便梁加固体系

1.1 设计原理

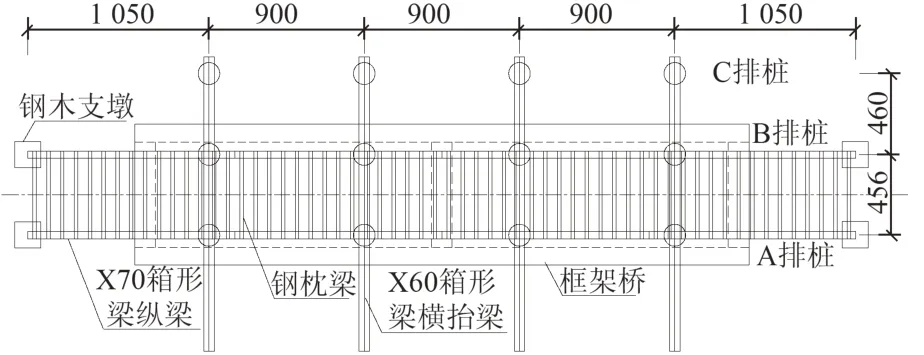

连续钢便梁加固体系基本孔跨布置为(10.5+9.0+9.0+9.0+10.5)m,以横抬梁作为中间支点,以钢木支墩作为边支点。其传力路径为:列车荷载→钢轨→钢枕梁→纵梁→横抬梁→支点桩(钢木支墩)。连续钢便梁法线路加固平面见图1。

图1 连续钢便梁法线路加固平面(单位:cm)

连续钢便梁各构件按照就地组装法施工的轻型化构件进行设计,尽量避免大型机械作业,减少天窗施工,做到施工不干扰行车,行车不影响施工。

1.2 技术条件

1)线路条件:连续钢便梁适用于单线、双线、直线或曲线线路,在曲线上加固时要求曲线半径不小于800 m;在双线上加固时要求线间距不小于4.53 m。

2)限界:满足铁路建筑基本限界要求,曲线上按平分中矢布置并考虑曲线加宽值[10]。

3)跨径组合:本文连续钢便梁加固体系基本孔跨仅用于设计和检算,在实际使用中可灵活组合。在满足限界要求的前提下,边跨不大于10.5 m,中间跨不大于9.0 m,中间孔数不受限制。

4)设计荷载:ZKH活载。

5)列车行驶速度:最大行驶速度不大于60 km/h。

2 主要构件和连接方式

济南市机场路下穿胶济铁路立交桥工程处于无缝线路的曲线段,曲线半径2 200 m,线间距4.7 m。顶进框架桥采用(10+12)+(12+10)m框架桥依次下穿胶济铁路上下行线,框架间距0.1 m,净高6.6 m。线路加固方法采用连续钢便梁加固体系,主要由纵梁、钢枕梁、横抬梁、扣件、连接件等构件组成。

2.1 主要构件

连续钢便梁各构件截面见图2。其中,纵梁采用焊接箱形截面,每节长19.99 m,结构整体高0.7 m,宽0.42 m。腹板两侧每隔0.6 m 设置1 道加劲肋,加劲肋高628 mm,宽80 mm,板厚10 mm。钢枕梁采用焊接工字形截面,单根长4.96 m,高0.212 m,宽0.20 m,每隔0.6 m 布置1根。横抬梁采用焊接箱形截面,每节长16.0 m,结构整体高0.6 m,宽0.3 m。横抬梁腹板两侧每隔0.6 m设置1道加劲肋,加劲肋高540 mm,宽95 mm,板厚10 mm。

图2 连续钢便梁各构件截面(单位:mm)

2.2 连接方式

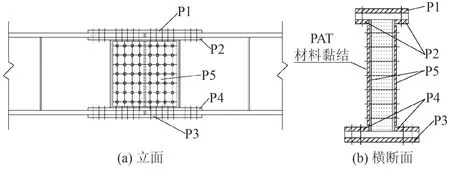

纵梁采用拼接板加M22 高强度螺栓进行拼接(图 3),其中P1,P2 为顶板拼接板;P3,P4 为底板拼接板;P5为腹板拼接板。

图3 纵梁拼接

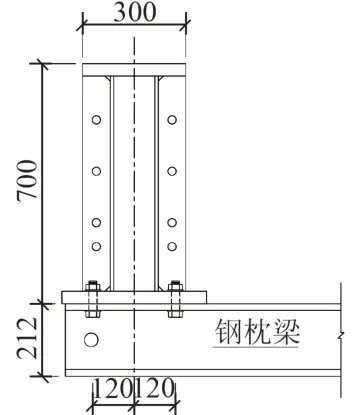

钢枕梁连接在主纵梁的下翼缘,每端采用4 组M22高强度螺栓连接(图4)。

图4 钢枕梁与纵梁连接示意(单位:mm)

横抬梁与纵梁采用M22 高强度螺栓进行连接(图5)。为了限制连续钢便梁的纵向和横向移位,在A 排和B 排人工挖孔桩的桩顶预埋限位装置。施工期间列车限速60 km/h。

图5 横抬梁与纵梁连接示意(单位:mm)

3 受力分析

3.1 计算荷载

1)恒载。恒载主要为结构自重和二期恒载。自重包括纵梁、钢枕梁、拼接板等构件的自重。连续钢便梁采用Q345qD级钢,钢材重度为78.5 kN/m3。二期恒载包括钢轨及扣件,钢轨规格为60 kg/m。

2)列车荷载。根据TB 10002—2017《铁路桥涵设计规范》第4.3.1条[11],列车荷载采用ZKH活载。

3)动力系数。根据文献[12],当列车运行速度小于60 km/h时应对冲击系数μ进行折减,折减系数为α1。动力系数1+α1μ=1+0.75×28/(40+9)=1.43。

4)横向摇摆力、风力、制动力和离心力。横向摇摆力为100 kN,并作为集中荷载作用于连续钢便梁跨中位置。风力、制动力和离心力均按TB 10002—2017加载。

3.2 荷载组合

根据文献[11-13],计算时考虑3 种荷载组合:①主力,即恒载+活载+横向摇摆力+离心力(曲线时);②主力+附加力,即主力+制动力;③主力+附加力,即主力+风力。

3.3 计算模型及参数

在框架桥顶进过程中须要逐步拆除框架桥顶进路径上的挖孔桩。当拆除挖孔桩时,横抬梁一端支撑于未拆除的挖孔桩上,另一端支撑于框架桥顶,此时横抬梁跨度陡然增加,为最不利工况。采用MIDAS/Civil 建立连续钢便梁有限元模型,纵梁、钢枕梁和横抬梁均采用梁单元模拟,钢枕梁与纵梁间的连接采用铰接模拟,其余边界条件采用一般弹性支承模拟。

3.4 工况分析

新型连续钢便梁作为通用结构应尽可能多地适用于不同的线路条件,实现快速安拆、重复使用等功能,还应满足规范中关于结构强度、刚度、稳定性等性能指标的要求。通过对4种线路条件下框架桥的顶进过程进行分析,总结出了其各自对应的最不利工况。

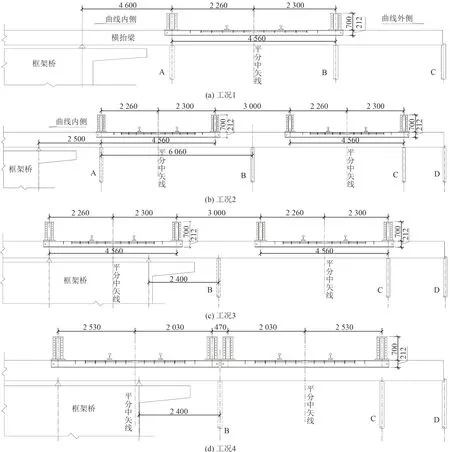

1)工况1:单线、曲线半径800 m。连续钢便梁按最大偏心布置。框架桥在顶进过程中须逐步拆除A 支点桩、B 支点桩。初步判断拆除A 支点桩时为最不利状态,此时框架桥上横抬梁支点距最近纵梁按4.6 m考虑(图6(a))。

2)工况2:双线、曲线半径800 m,拆除A 支点桩。当两纵梁间距离小于等于3.0 m 时,两线路间设1 排支点桩,框架桥在顶进过程中需逐步拆除A 支点桩、B 支点桩,初步判断当拆除A 支点桩为最不利状态(图6(b))。

3)工况3:双线、曲线半径800 m,拆除B 支点桩。当两纵梁间距离大于3.0 m 时设2 排支点桩。框架桥在顶进过程中需逐步拆除A 支点桩、B 支点桩,初步判断当拆除B支点桩时为最不利状态(图6(c))。

4)工况4:直线、双线线间距 4.53 m,拆除B 支点桩。框架桥在顶进过程中需逐步拆除A 支点桩、B 支点桩,初步判断当拆除B 支点桩时为最不利状态(图6(d))。

图6 4种工况下框架桥顶进过程(单位:mm)

3.5 各构件检算分析

连续钢便梁各构件均为焊接组合结构,须要对各构件的强度、刚度和稳定性进行检算,并检算构件间的连接强度。只有当连续钢便梁的各项性能指标均能满足规范要求才能保证框架桥顶进过程中铁路运营的安全。

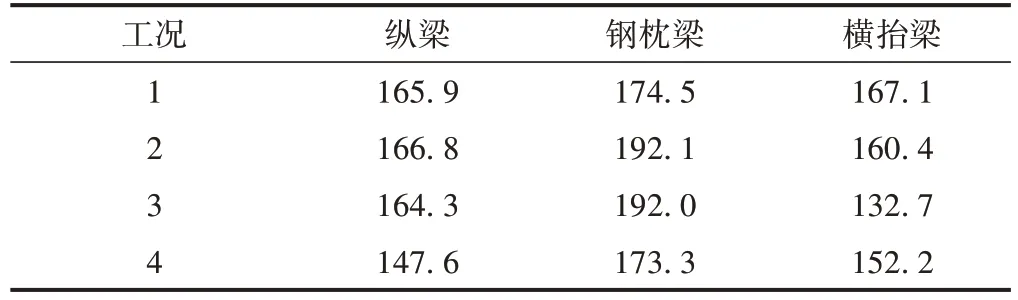

3.5.1 强度

Q345qD 级钢的容许轴向应力[σ]=200 MPa,容许弯曲应力[σw]=210 MPa,容许剪应力[τ]=120 MPa[13]。TB 10091—2017 对各种外力组合容许应力的提高系数进行了修订,其中主力+附加力的容许应力提高系数为1.30。主力+附加力作用下各构件的最大弯曲应力和最大剪应力分别见表1和表2。

表1 各构件最大弯曲应力 MPa

表2 各构件最大剪应力 MPa

由表1 和表2 可知:①连续钢便梁加固体系各构件最大弯曲应力和剪应力均小于容许应力,满足规范要求且有一定的安全储备;②钢枕梁的弯曲应力较大,其安全富余量约为28.2%,设计施工时应给予重视;③连续钢便梁加固体系各构件的剪应力水平均较低,安全富裕量较大,一般不控制设计。

3.5.2 挠度

TG/GW 101—2014《普速铁路工务安全规则》规定在静活载作用下梁的挠度不得超过跨度的1/400。静活载作用下4种工况连续钢便梁加固体系纵梁挠度计算值分别为17.9,11.8,11.1,10.8 mm,均小于容许挠度22.5 mm,满足规范要求,结构的整体刚度较大。

3.5.3 稳定性

结构构件稳定性计算公式[13]为

式中:M为构件最大计算弯矩;Wm为毛截面抵抗矩;φ2为容许应力折减系数。

纵梁和横抬梁为箱形截面杆件时φ2取 1.0[13],钢枕梁为工字形截面,经计算φ2取0.9。各构件计算结果见表3。可知:连续钢便梁中纵梁和横抬梁的M/Wm计算结果远小于容许值,有足够的安全储备;钢枕梁的M/Wm计算结果最大值为192.1 MPa,与容许值210 MPa较接近。

表3 各构件M/Wm计算结果 MPa

综合上述检算结果:连续钢便梁加固体系中纵梁、钢枕梁、横抬梁的强度、刚度和稳定性均满足规范要求,具有较好的安全性。

3.6 连接验算

3.6.1 纵梁拼接验算

假设纵梁的拼接位置刚好位于弯矩最大处或剪力最大处。通过受力分析,主纵梁所受最大弯矩Mmax=1 189.8 kN·m,最大剪力Vmax=624.6 kN。

纵梁的拼接所用螺栓均为M22高强度螺栓,每个高强度螺栓的抗滑承载力P=105.9 kN。纵梁的静截面惯性矩I=275 205 cm4,腹板的毛截面惯性矩I腹= 41 280 cm4。腹板所受弯矩M腹=MmaxI腹/I= 152.6 kN·m,翼缘板所受弯矩M翼=Mmax-M腹= 1 037.2 kN·m。翼板轴力N=M翼/0.7=1 481.7 kN。假设剪力全部由翼缘处16 个螺栓均匀承担,则翼缘上的每个高强螺栓所受的水平剪力为92.6 kN,小于高强螺栓的抗滑承载力105.9 kN,满足要求。

当纵梁拼接位置位于剪力最大处时,假设剪力全部由腹板承担,则每个螺栓所受的垂直剪力为V1=V/n= 624.6/28 = 22.3 kN。由于在腹板拼接缝一侧的螺栓群排列高而窄,近似认为在弯矩作用下各螺栓只承受水平向的作用,距螺栓群形心最远的螺栓受力最大,其所受水平剪力T1=51.1 kN,则螺栓所受最大剪力满足要求。

3.6.2 枕梁与纵梁连接验算

将钢枕梁与纵梁间的连接方式简化为简支铰接,即不传递弯矩,仅竖向剪力对螺栓产生作用。假设4 个螺栓均匀受力,则每个螺栓所受的竖向拉力为20.4 kN,小于单个螺栓抗拉承载力设计值63.7 kN,满足要求。

4 主要施工步骤及注意事项

4.1 主要施工步骤

①施工临时钢木支墩,架设4 孔12 m 连续钢便梁纵梁,将既有枕木抽换成钢枕梁并用高强度螺栓与纵梁连接。②分间隔施工φ1.25 m 人工挖孔桩,桩顶预埋限位装置,并与横抬梁连接牢固以限制其纵横向移位。同时在线路一侧预制框架桥主体。③待挖孔桩强度达到设计要求后,在桩顶穿入横抬梁,将横抬梁与纵梁采用高强度螺栓和U 形螺栓连接牢固。④拆除临时钢木支墩,连续便梁结构整体支承在挖孔桩上。⑤顶进框架桥,逐步拆除顶进路径上的挖孔桩。拆除挖孔桩前应将横抬梁支承在框架桥上,尽量减小横抬梁的跨度。⑥框架桥顶进就位后拆除线路加固,恢复线路。

4.2 注意事项

连续钢便梁使用时应根据具体情况组成多跨连续结构,但中间跨不能大于9 m,边跨不能大于10.5 m。连续钢便梁在曲线上使用时平面按平分中矢布置,防止侵限。在单孔框架内应尽量对称布置横抬梁,不宜放在跨中和纵梁拼接处,以避免对框架桥造成损害。支承桩的直径不宜小于1.25 m,桩长和配筋应根据地质情况和受力情况确定。

5 结论

1)连续钢便梁加固体系的强度、刚度、稳定性等性能指标均能满足规范要求,且有一定的安全富余量,既保证了框架桥顶进施工过程中列车运行安全又大大缩短了列车慢行时间。

2)连续钢便梁加固体系各构件自重较轻、组装简便快捷,具有快速安拆、重复使用的功能,可有效解决传统线路加固方法施工难度大、工期长、行车干扰大等问题。

3)新型连续钢便梁加固体系可以连续接长,使用范围广,特别适用于多孔大跨框架桥同时顶进施工,也适用于单线、双线、多线或曲线铁路上的线路加固。