耐久型超疏水表面的研究进展

鲍艳,畅菁香

(1 陕西科技大学轻工科学与工程学院,陕西西安710021;2 轻化工程国家级实验教学示范中心(陕西科技大学),陕西西安710021)

超疏水表面通常是通过低表面能物质的修饰以及微纳粗糙结构的构筑来实现的[1]。由于其特殊的表面润湿性,不仅在自清洁[2-3]、表面防腐[4]、油水分离[5]和防结冰[6-7]等领域表现出诱人的前景,而且在日常生活、生物医学和军事等领域也具有潜在的应用价值[8-10]。如,Zhao 等[11]在硅基材表面构造出规整的微纳米柱阵列,再利用氟硅烷对基材表面进行疏水和疏油修饰,制备了具有超疏水和超疏油性能的表面,其与水和十六烷的接触角分别为156°和158°。Zhang 等[12]在聚四氟乙烯薄膜中引入乙酸锌和氯化钠,经过高温煅烧后乙酸锌分解生成ZnO,当ZnO和NaCl溶解在乙酸溶液中,薄膜表面形成微米尺度和纳米尺度的多孔结构,从而产生超疏水性能。Liu 等[13]以荷叶为模板,将聚二甲基硅氧烷(PDMS)的预聚体涂覆于荷叶表面,然后固化剥离得到与荷叶表面结构完全相反的PDMS 结构,再以此为模板,复制构造了与荷叶表面微观结构完全一致的粗糙结构。以上构造方法都能够实现超疏水的预期效果,但是在实际应用过程中,低表面能物质容易受到温度、光照和强氧化剂等作用的刺激发生分解,微纳粗糙结构也容易在机械摩擦或磨损等物理作用下受到破坏,从而影响涂层的黏附力和润湿性,导致超疏水性能下降或丧失,限制其应用。因此,制备具有耐磨和自修复作用的耐久型超疏水表面是超疏水材料能够真正得以应用的关键。

基于此,本文在查阅大量文献的基础上,综述了耐久型超疏水表面的研究进展,特别是对超疏水表面耐磨性和自修复性的实现途径进行了总结,并对耐久型超疏水表面的产业化状况进行了讨论,最后对耐久型超疏水表面今后的发展趋势进行了展望,期望对耐久型超疏水表面的研究具有借鉴和指导作用。

1 超疏水表面的耐磨性

超疏水表面的耐磨性是指在施加载荷、摩擦或磨损等过程中,其表面依然具有超疏水性能。往往导致超疏水表面耐磨性差的主要原因有两点:①超疏水表面与基材间的附着力差,易从基材表面脱落;②超疏水表面中的低表面能物质及粗糙结构易于被破坏,导致疏水性能下降。为解决上述问题,现有研究中提升超疏水表面耐磨性的方法主要有:①通过引入化学键,如多点氢键、电价键或共价键等,提升超疏水表面与基材间的附着力;②在超疏水表面引入弹性物质,使低表面能物质及粗糙结构在摩擦或磨损过程中具有形变,从而避免被破坏;③利用聚合物本身形成微纳粗糙结构,避免无机纳米材料的使用,在摩擦或磨损过程中,微纳粗糙结构本身的塑性变形使其形貌得以维持。

1.1 引入化学键

在超疏水表面与基材间引入化学键可以通过外加黏合剂、交联剂、催化剂等方式来实现。在超疏水涂层中引入黏合剂,通过其粘合作用可将微纳粗糙结构牢固地粘接在基材表面,从而提高涂层的耐磨性。肖新颜等[14]在含氟硅聚丙烯酸酯(FSiPA)乳液中,以正硅酸乙酯(TEOS)为前体、甲基三乙氧基硅烷为改性剂原位合成了疏水性SiO2,然后将SiO2/FSiPA杂化乳液喷涂在玻璃表面获得了耐磨性优异的超疏水涂层。其耐磨性的获得主要是基于FSiPA 乳液所成薄膜对玻璃基材及疏水性SiO2良好的粘接作用。候俊文等[15]采用SPK 胶水与疏水性SiO2形成混合溶液,然后喷涂在玻璃上制备了具有自黏附性能的超疏水涂层。在500g 载荷下采用1000 目砂纸对涂层进行磨损,当其拖动距离达到120cm时,水接触角依然保持在150°以上。赵志强等[16]将聚甲基丙烯酸甲酯(PMMA)和聚偏氟乙烯(PVDF)的混合树脂、低表面能改性的碳纳米纤维和云母喷涂在基材上,制备了一种超疏水涂层。由于PMMA对基材具有良好的黏附力,因此在240cm的摩擦距离后,该涂层仍然保持超疏水性。向超疏水涂层中引入黏合剂,操作简单,但黏合剂会包覆微纳粗糙结构,影响其粗糙度,导致疏水效果有所降低。另外,大多数黏合剂与基材及微纳粗糙结构间的作用力均为多点氢键结合,易受到酸、碱或其他化学物质的影响而被破坏。

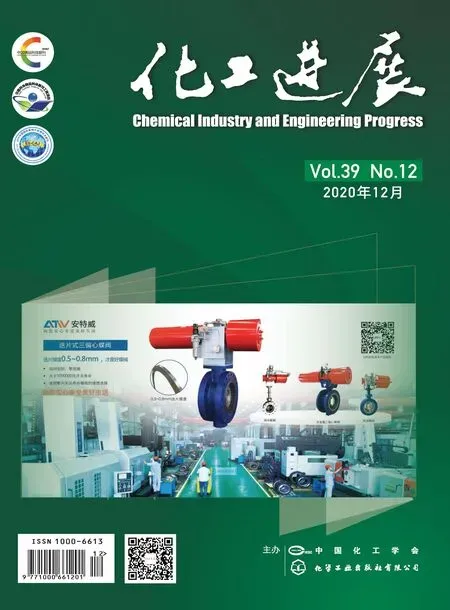

与多点氢键相比,涂层与基材间形成共价键更有利于耐磨性的提高。占彦龙等[17]以TEOS 为交联剂、二月桂酸二正辛基锡为催化剂,将PDMS与聚四氟乙烯(PTFE)超细粉杂合固化在玻璃基材上制备了超疏水涂层,其与水的静态接触角最高可达169.8°,滚动角为3°,由于PDMS和PTFE很好地粘接在玻璃表面,涂层具有优异的耐磨性。虽然交联剂和催化剂的使用提高了涂层的表面强度和耐磨性,但大多数交联剂和催化剂均存在着环保性差、易造成环境污染的缺点。为此,Das 等[18]制备了氟硅功能化的氧化锆(fsZr),然后利用其表面羟基与棉织物表面羟基间的脱水反应,使氟硅功能化氧化锆通过共价键接枝在棉织物表面,制备了超疏水涂层[如图1(a)所示],染色液滴在涂层表面保持球形[图1(b)和(c)],并且水滴可以将涂层表面的氧化石墨烯粉末黏附带走,表现出良好的抗污和自清洁性能。砂纸摩擦20 个循环后织物的水接触角为161.5°,接触角滞后为4°,且油水分离率仍保持在97.7%。Qing 等[19]在铜基材表面先电化学沉积锌,然后将其浸泡在氟硅烷改性的二氧化钛(FASTiO2)溶液中,利用锌镀层形成的微米级凸起与FAS-TiO2颗粒的纳米级尺度,在铜基材上构筑了微纳粗糙结构,且FAS-TiO2相与镀锌层之间依靠共价键键合,提高了涂层与铜基材之间的结合力,制备了水接触角和滚动角分别为164.1°和3.2°的耐磨超疏水表面。在10kPa 的外加压力下用400 目碳化硅砂纸对涂层摩擦50 个周期后,水接触角依然保持在164.1°~156.2°之间。

图1 棉织物fsZr涂层的制备示意图、染色(罗丹明B)液滴在棉织物和棉织物fsZr涂层上的图片、氧化石墨烯粉末在棉织物fsZr涂层上的照片和棉织物fsZr涂层的自清洁能力[18]

为进一步提升耐磨性,Guo 等[20]将纳米粒子与基材间形成的共价键结合及黏合剂的粘接作用集于一体,在棉织物表面制备了具有超疏水性能的聚多巴胺@SiO2涂层。首先将棉织物浸泡在TEOS 的乙醇溶液中原位生长SiO2颗粒,由于棉织物表面存在大量羟基,因此生成的SiO2颗粒表面的羟基与棉织物表面的羟基发生脱水反应,通过共价键连接在棉织物表面;然后加入聚多巴胺(PDA)和六甲基二硅氮烷(HMDS),利用PDA 强烈的粘接作用再次将SiO2颗粒牢固地铆接在纤维表面,利用HMDS分子中的羟基与SiO2表面羟基间的脱水作用在SiO2表面引入疏水性的硅甲基,赋予涂层低的表面能[如图2(a)所示]。涂层表面的微纳粗糙结构形成具有屏蔽作用的空气层,将改性后的织物完全浸入水中明显观察到银镜现象[如图2(b)所示],进一步表明涂层具有稳定的超疏水性能。此外,如图2(c)所示,超疏水涂层对牛奶、咖啡、可乐等常见水性液体有很好的自清洁作用。同时,该涂层在200g 压力下用800 目砂纸单向磨擦500cm,其水接触角依然大于150°。

图2 PDA@SiO2超疏水棉织物的制备示意图及超疏水棉织物浸入水中的银镜现象和不同液滴在涂层表面的图片[20]

引入不同形式的化学键虽可提高超疏水涂层的耐磨性,但会导致制备过程变得复杂,为了保障化学反应的发生,甚至需要采用一些苛刻的制备条件,同时,化学键的形成对基材具有较强的选择性,因此,该类构筑工艺的适用范围有限。

1.2 引入弹性材料

与脆性材料相比,在微纳粗糙结构中引入弹性物质可使涂层承受机械损伤,甚至可以通过变形来分散能量,从而避免低表面能物质及粗糙结构在摩擦或磨损过程中被破坏,使涂层的超疏水性能得以保持。常用的弹性材料主要有PDMS、聚氨酯和各类树脂等。

Yu 等[21]采用硬脂酸(SA)对ZnO 进行疏水化处理,然后将其与聚甲基硅氧烷和PDMS混合并涂覆于玻璃表面,经高温固化后制备了SA-ZnO/聚甲基硅氧烷/PDMS超疏水涂层。在200g负载下用800目砂纸对样品进行20cm 的单向摩擦,经过320 次摩擦后涂层的水接触角依然维持在154.7°,滚动角为5°。Wong 等[22]提出通过两个或两个以上的聚合物网络组成互穿网络(IPNs)来提高涂层与基材间的结合力。他们首先制备了聚氨酯和聚甲基丙烯酸甲酯(PU-PMMA)的胶态悬浮液,然后将悬浮液喷涂在基材表面使其自组装成具有微米级粗糙结构的超硬IPN 涂层,最后将氟化处理的SiO2喷涂在IPN 涂层表面,获得具有高透明性的超疏水涂层(如图3所示)。在磨损120个周期后,其与水的接触角和滚动角依然保持在161.6°和10.8°。该涂层优异的耐磨性主要是由于IPN涂层具有良好的弹性和黏着力,一方面在摩擦过程中涂层的弹性变形减少了摩擦力的作用,使微纳粗糙结构得以保留,另一方面良好的黏着力增强了其与基材及氟化SiO2间的结合力。

图3 PU-PMMA胶态悬浮液的制备过程示意图和耐磨超疏水表面的形成过程示意图[22]

在超疏水涂层中引入弹性材料虽工艺较为简单,无需严苛的条件,但由于弹性材料与上层无机纳米粒子所构筑的粗糙结构间并无相互作用或相互作用力较弱,在摩擦过程中上层无机纳米粒子所构筑的粗糙结构依然有被破坏的可能性。另外,由于耐磨性的维持是依靠弹性材料的弹性作用,在不断地摩擦过程中,材料的弹性会逐渐丧失,因此该类涂层的耐磨性也会逐渐变差。

1.3 利用基材本身构筑微纳粗糙结构

相较于采用外加无机纳米粒子构筑的微纳粗糙结构,采用基材本身构筑微纳粗糙结构具有简单易行的优点。首先,利用基材本身构筑微纳粗糙结构无需考虑粗糙结构与基材间的作用力;其次,如果基材是聚合物,聚合物本身具有的刚性或弹性为其维持粗糙结构从而保持耐磨性提供了保障。

Peng等[23]结合化学刻蚀和沸水浸泡在铝板表面构筑了微纳粗糙结构,然后将其浸入全氟癸基三乙氧基硅烷的乙醇溶液中,高温干燥后制备了耐磨超疏水表面。在500g 压力下经过20 次循环摩擦后,其表面的水接触角仍大于150°。Yuan 等[24]通过酸蚀和水热反应在铝基材表面形成微纳粗糙结构,然后采用原位聚合法制备了核壳结构的聚苯胺/功能化碳纳米管(PANI/fCNTs) 复合材料,最后将PANI/fCNTs复合材料与纳米SiO2、聚四氟乙烯和氟硅烷的混合物喷涂到被刻蚀的铝板上,300℃高温固化获得了超疏水涂层(如图4 所示)。酸蚀工艺在铝板表面形成的微纳粗糙结构以及铝与交联高分子网络间的连锁效应均赋予了涂层较强的附着力。在100kPa压力下用800目砂纸摩擦45000次,其对水和乙二醇的接触角仍为149°和140°。通过刻蚀法在基材表面构筑微纳粗糙结构,由于在制备过程中需要对基材进行高温高压或强酸强碱等处理,对基材本身的结构具有较大损坏,会影响基材的机械强度,因此不具有普适性。

图4 PANI/fCNTs复合材料和超疏水复合涂层的制备过程示意图[24]

除了在基材表面刻蚀出微观粗糙结构外,也可以采用基材本身具有的微观粗糙结构或利用与基材相同组分的材料在基材表面构筑微纳粗糙结构来实现超疏水。Zimmermann 等[25]在纺织纤维固有微观粗糙结构的基础上,采用低表面能物质聚甲基倍半硅氧烷纳米线对纺织纤维进行改性制备了耐磨超疏水织物。发现织物纤维固有的微米粗糙结构可以保护聚甲基倍半硅氧烷纳米线,使其在一定程度上免遭外力的摩损,该织物在较长时间的模拟皮肤接触环境下依旧保持超疏水特性。Eero等[26]采用注塑法在聚丙烯表面制造了四方体-四方体和四方体-桶体两种微-微镶嵌结构的超疏水表面(如图5 所示)。在250kPa压力下,纳米结构的超疏水表面完全被破坏,失去超疏水特性,而微-微镶嵌结构的超疏水表面在310kPa 下结构依然不变,仍保持超疏水行为。该类方法由于对基材没有任何损伤,因此不会影响基材的力学性能,且能较大程度地保证超疏水涂层的结合力,耐磨性较好。

图5 聚丙烯表面微-微粗糙结构的SEM图[26]

利用基材本身构筑微纳粗糙结构具有简单易行的优势,但其对基材具有较强的选择性。另外,如果通过刻蚀法在基材表面获得粗糙结构还会影响基材的力学性能。

2 超疏水表面的自修复性

自修复涂层是一类新兴的智能涂层,它能够在外部刺激(如热、光、溶剂等)下自主修复涂层中的损伤之处,从而维持原本的性能[27-28]。对于超疏水表面来讲,涂层的自修复可以从三方面来实现:①实现低表面能物质的自修复;②实现微纳粗糙结构的自修复;③本体自修复。

2.1 低表面能物质的自修复

低表面能物质通常位于超疏水涂层的最外面,当受到机械摩擦或磨损时,低表面能物质首先遭到破坏,疏水性能下降。然而,自然界中超疏水的典型案例荷叶,在最外层的低表面能蜡质被破坏后可以再生,从而保证了整个生命周期内保持超疏水状态。受到荷叶的启发,如果在超疏水表面遭到破坏时,低表面能物质也能够从涂层中源源不断的释放,则可实现超疏水表面的自修复。基于此,研究者开展了低表面能物质的刺激响应性自修复和缓释性自修复两方面工作。

2.1.1 刺激响应性自修复

刺激响应性自修复是指涂层表面的低表面能物质被破坏后,给予涂层一定的刺激,如光照、温度、湿度等,促进涂层中的疏水性组分向涂层-空气界面伸展,从而快速修复受损涂层。Wang 等[29]将PDMS、三氯丙基硅烷(TCPS)和低黏度硅油(SO)混合,然后固化成涂层,在水分环境下涂层表面的TCPS发生水解缩聚并自组装成草状微纤维,从而获得超疏水表面(如图6 所示),当超疏水表面被等离子体破坏后,具有流动性的SO载着TCPS流向受损区域,此时TCPS 遇到环境中的水分再次进行自组装,从而完成受损超疏水表面的自修复,研究发现该表面经等离子体连续照射24h,在90min后便可恢复超疏水状态。Zhang等[30]在不锈钢网状基底上沉积具有光热转换功能的聚吡咯(PPy),然后采用全氟辛基三甲氧基硅烷(POTS)对PPy进行疏水化改性,制备了光刺激响应性自修复超疏水涂层。在模拟太阳光下照射1h,涂层即可恢复超疏水性。这是由于PPy涂层保存了大量的POTS,当外层的POTS受到损伤时,在光热作用下PPy 涂层内的疏水性物质POTS 发生迁移并富集在涂层外表面,从而快速恢复超疏水性能。

图6 PDMS/SO/TCPS涂层表面形成草状微纤维(a)、等离子体照射后涂层快速自修复(b)、表面经等离子体照射24h后的SEM照片(c)及照射后水在表面的前进角、后退角和滞后角随时间的变化趋势(d)[29]

除了以水和光照作为刺激条件外,温度也可作为自修复的刺激条件。Li等[31]采用十六烷基三甲氧基硅烷、TEOS 和SiO2为原料合成了SiO2@HD-POS悬浮液,然后将PU水溶液和SiO2@HD-POS悬浮液依次喷涂到玻璃基板上,制备了自修复超疏水涂层。当涂层经氧等离子体处理丧失超疏水性能后,在150℃下加热10min 涂层内部的HD-POS 即可迁移到受损表面,恢复超疏水性能。

2.1.2 缓释性自修复

缓释性自修复是指利用多孔结构或胶囊结构封装低表面能物质,当涂层受到机械摩擦或磨损作用时,囊壁被破坏,从而释放出低表面能物质,恢复其超疏水状态。Li等[32]在基材表面首先喷涂带正电的聚二烯丙基二甲基氯化铵,然后再交替喷涂氯化聚丙胺/磺化聚醚醚酮(PAH/SPEEK)的混合物与聚丙烯酸(PAA)形成多孔结构的涂层,循环喷涂80次,最后再重复喷涂全氟辛基磺酸锂盐(PFOS)和POTS 使其封装到多孔结构中,从而制备了缓释性自修复超疏水涂层,其水接触角和滚动角分别为166°和2°。当涂层表面的含氟组分损失时,涂层内部储存的PFOS 和POTS 会自发迁移至涂层表面,使涂层表面能降低。同时,刚性的SPEEK 与水解后的POTS 形成SiO2骨架,提高了涂层的耐磨性,在一定程度上保护了多孔结构。Yin 等[33]在具有粗序列特性的兔子毛发(RFHs)内部填充低表面能物质全氟辛酸(PFA),制备了自修复超疏水表面(如图7 所示)。当RFHs 受到等离子体损伤时,在室温下放置11h超疏水性能可以再生,这主要是因为负载在RFHs 中的PFA转移和富集到顶表面。当对受损表面施加5MPa 和10MPa 的压力时,仅花费6min 和2min 便可恢复其超疏水性能,当施加的压力达到15MPa 时,超疏水性能立即恢复。采用此类方法构筑的超疏水涂层,当低表面能物质消耗殆尽时,可以通过重新喷涂或浸渍低表面能物质,使其重新扩散到孔隙中被储存起来,从而大幅延长使用寿命。

图7 兔子毛发(RFHs)及其超疏水性能自修复过程示意图[36]

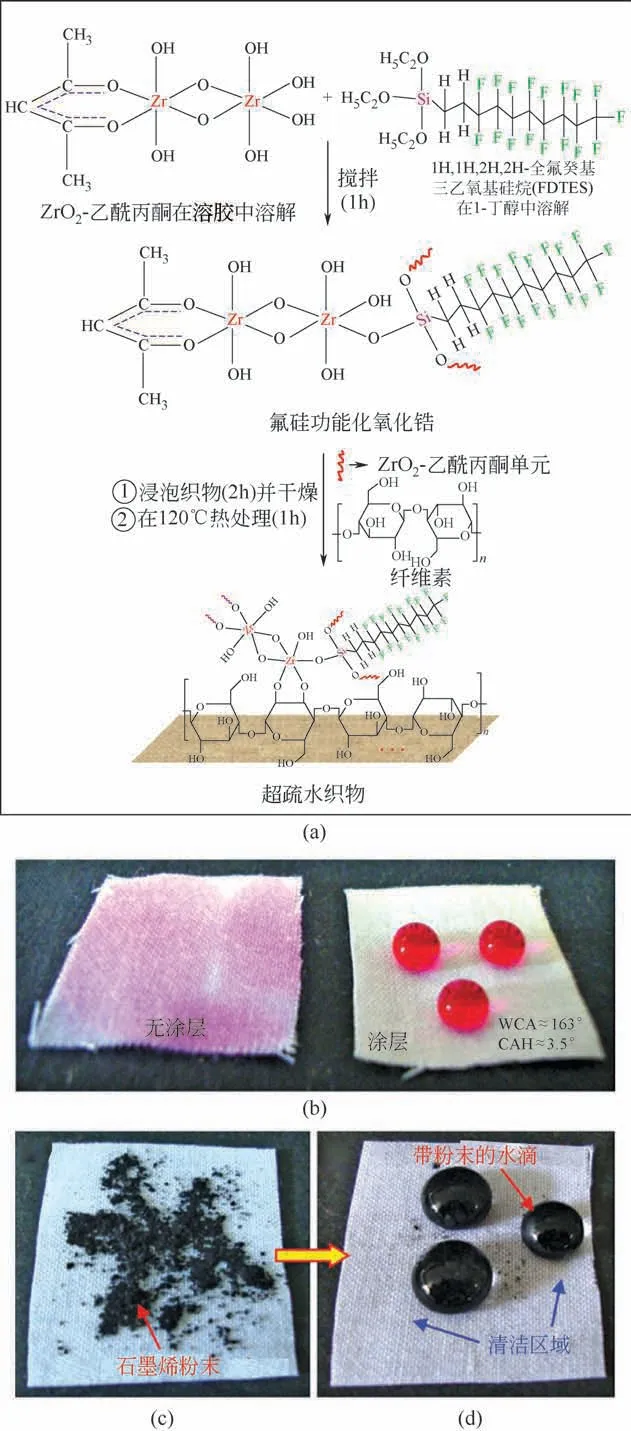

除利用涂层或基材本身的多孔结构储存低表面能物质实现缓释外,还可将低表面能物质作为芯材制备成微胶囊,然后引入涂层中获得自修复性能[34-36]。Rao等[37]将装载氟基硅氧烷(FAS13)的微胶囊与TiO2纳米颗粒、氟基硅氧烷改性的SiO2纳米粒子(FMS)及水性聚硅氧烷树脂共混,制备了缓释性自修复超疏水涂层。当涂层表面发生磨损时,经阳光或紫外线照射后,TiO2纳米颗粒催化降解微胶囊的囊壁,释放出所包覆的FAS13,从而使受损区域得以修复[如图8(a)所示],涂层表面经过6次磨损-加速风化循环后[图8(b)],微纳粗糙结构的存在使污物在其上的附着力降低,表面的水滴滚落时带走污物,这表明修复后的表面仍然表现出良好的自清洁能力[图8(c)]。同时,作为偶联剂的FAS13 与FMS及TiO2表面的羟基发生反应形成刚性骨架,提高涂层的耐磨性。因此,FAS13微胶囊的引入可以保证修复后的表面具有长效超疏水性。Liu 等[38]以PDA 为芯材、十八胺(ODA) 为壁材制备了PDA@ODA 纳米胶囊,然后将其沉积到织物表面,制备了自修复超疏水织物。发现经氧等离子体处理后,芯材PDA 释放出来使织物表面成为超亲水,接触角几乎为0°,在80℃下加热,ODA 分子又会迁移到织物表面,恢复其超疏水性能。

图8 FAS13微胶囊构筑超疏水涂层的自修复机理(a)、超疏水涂层经过磨损-加速风化循环后的WCA变化图(b)和磨损后超疏水表面的自清洁能力(c)[37]

采用微胶囊来实现超疏水涂层的自修复,必须使微胶囊的囊壁遭到破坏,也就是说必须在涂层已经遭到损伤的情况下或依靠外界刺激才能实现超疏水性能的自修复,因此存在自修复周期较少或后期自修复过程所需时间越来越长的问题。

2.2 微纳粗糙结构的自修复

在摩擦和刮擦等机械力的作用下,超疏水表面的微纳粗糙结构也可能遭到破坏,从而使其失去超疏水性能。目前,超疏水表面微纳粗糙结构的重构方式主要有两种:①通过外力刺激发生化学作用,诱导微纳粗糙结构的重构;②通过机械磨损发生物理作用,诱导微纳粗糙结构的重构。

2.2.1 基于化学作用诱导重构微纳粗糙结构

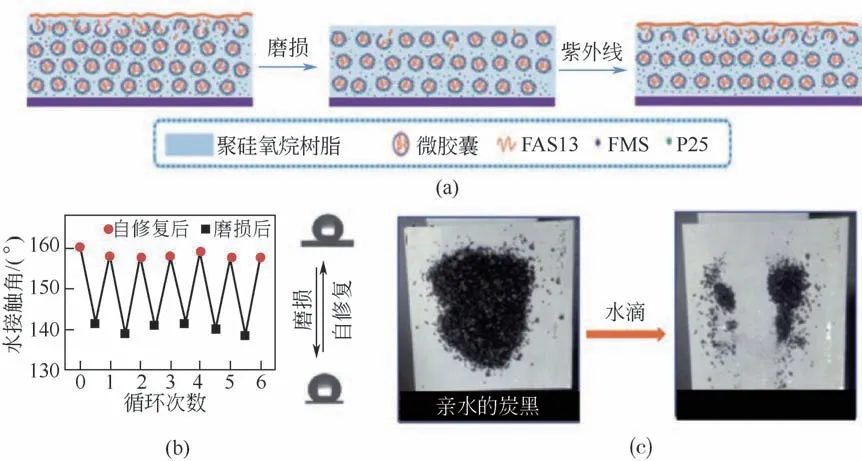

基于化学作用诱导重构微纳粗糙结构是指在外界刺激作用下,涂层内部发生化学反应,从而使微纳粗糙结构重新得以构筑。Lynn等[39]采用聚乙烯亚胺(PEI)与聚(2-乙烯基-4,4 二甲基吖内酯)层层组装,使两者之间发生交联反应,之后在层层组装膜上接枝疏水性的癸胺分子,制备了水接触角为156°、滚动角为1°的超疏水涂层。当涂层表面的微纳粗糙结构被破坏后,将其浸泡在水中,由于涂层表面失去超疏水性能,水渗透到损伤区域,使PEI分子上的胺基发生部分质子化,从而使损伤部位慢慢膨胀恢复其原始的微纳粗糙结构。另外,酸性条件也有利于促进胺基的质子化,1min 便可使其恢复原始结构。Tian等[40]热处理硅酮表面,使硅酮分解生成硅酮低聚物,低聚物氧化交联之后生成“硅酮烟灰”沉降在硅酮表面形成微纳粗糙结构,从而获得超疏水性。当微纳粗糙结构被破坏后,再通过热处理的方式又可以在硅酮表面重新形成新的微纳粗糙结构,恢复超疏水性能。与此方法类似,采用紫外光催化使受损涂层降解,暴露出涂层中的纳米粒子,也可实现微纳粗糙结构的重构。Chen等[41]采用聚苯乙烯(PS)、光催化TiO2纳米粒子、FMS 和氟化烷基硅烷(PMSF)形成混合溶液,然后涂覆在基材上制备了具有自修复性能的超疏水涂层。其中,PS 作为黏结剂,PMSF 作为疏水物质的储存体,FMS及TiO2为涂层提供粗糙结构。当涂层表面受损时,在紫外光照射下TiO2纳米粒子催化降解PS,暴露出内部的FMS 和TiO2纳米粒子,形成新的微纳粗糙结构,同时,PMSF 分子迁移到表面,含氟链段覆盖亲水的TiO2纳米粒子降低表面能,最终形成新的超疏水表面(如图9所示)。

图9 FMS/TiO2超疏水涂层的自修复机理[41]

形状记忆高分子是指在一定条件下改变了初始形状,通过外界条件的刺激,又可恢复其初始形状的高分子材料。利用形状记忆高分子的形状记忆效应恢复涂层原有的粗糙结构是获得自修复超疏水涂层的一种新方法[42]。Lyu等[43]将双酚A型环氧树脂、正辛胺和间苯二甲胺的二缩水甘油醚的混合物在FAS修饰的Ni/NiO模板中进行聚合,制备了以环氧记忆聚合物为基底的自修复超疏水表面。当受到外力施压或等离子体作用时,涂层表面处于亲水状态,经85℃热处理120s 后表面塌陷的结构几乎完全恢复,而且随着加热温度的升高恢复速率相应增加。这种特殊的自修复能力归因于聚合物良好的形状记忆效应和表面分子的重组效应。在此基础上,Guo 等[44]采用气溶胶辅助化学气相沉积法(AACVD),以形状记忆聚合物环氧树脂和PDMS在玻璃上构筑了自修复超疏水涂层。当涂层表面的粗糙结构在外力作用下坍塌后,其疏水性能明显下降,但在85℃下对其加热处理2min,表面又可恢复微纳粗糙结构(如图10所示)。这主要是因为在AACVD 过程中,疏水性的PDMS与环氧树脂混合,穿插在环氧树脂的网络结构中,形成微纳粗糙结构。当受到外力作用时,表面粗糙度破坏,聚合物分子链处于非平衡状态,分子网络处于热力学不稳定但动力学稳定的状态。当对其加热后,聚合物链的流动性增加,使得分子构象恢复到原来的永久构象,从而实现了表面粗糙结构的恢复。

图10 形状记忆高分子自修复过程示意图:坍塌和恢复过程中的分子构象和表面微结构的变化[44]

基于化学作用诱导实现微纳粗糙结构的重构,需要在涂层中添加额外的化学组分或施加外界作用,导致涂层结构较为复杂。

2.2.2 基于物理作用诱导重构微纳粗糙结构

与化学作用不同,基于物理作用诱导是指涂层在遭受机械磨损时,发生的物理作用促使微纳粗糙结构得以重构。相较化学作用,物理作用具有简单易行的优点。Bai 等[45]在基材表面首先喷涂聚酰胺固化的环氧树脂,然后喷涂聚甲基丙烯酸甲酯(PMMA)、锌硬脂酸(ZNO)和硬脂酸(STA)的混合物,成功制备了自修复超疏水表面。当遭受酸雨冲刷表面粗糙结构被破坏后,在去离子水中浸泡30min,水渗入损伤结构引起PMMA 膨胀,于80℃干燥后粗糙结构即可恢复。

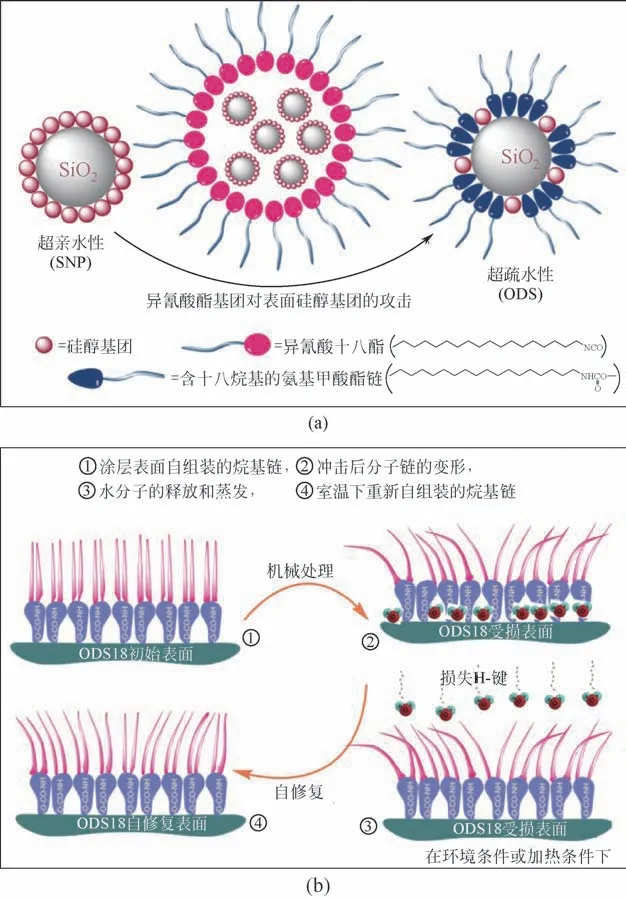

利用物质发生熔融再结晶形成粗糙结构,也是实现超疏水表面自修复的一种方式。Li等[46]采用一步法将棉织物浸泡在全氟蜡状物(PFW)和氟化石墨(GF)配制的混合溶液中,经125℃干燥20min后获得了接触角为157.7°、滚动角为5.0°的超疏水棉织物。当涂层丧失超疏水性后,在110℃下加热3min,PFW 发生熔融,冷却后再次结晶便可恢复粗糙结构,同时GF 向涂层-空气界面迁移并覆盖在受损织物表面,两方面共同作用实现了涂层的自修复。采用同样的原理,Ramakrishna 等[47]以十八烷基异氰酸酯改性SiO2[如图11(a)所示],然后将其涂覆在玻璃基板上,于150℃下加热8h,冷却固化后制备了自修复性ODS18 超疏水表面。当表面粗糙结构被破坏后,加热处理可使烷基链融化,冷却过程中烷基链组装结晶,重新形成微纳粗糙结构,从而实现超疏水性能的自修复[如图11(b)所示]。

图11 ODI改性SiO2示意图(a)、ODS18超疏水表面的自修复过程示意图(b)[47]

上述方法主要借助物理作用实现疏水化粒子的迁移,在修复过程中需要使用溶剂或温度,如果使破坏粗糙结构的因素同时成为再现粗糙结构的因素,则自修复过程更加易于实现。Wang 等[48]以聚四氟乙烯和聚偏氟乙烯为原料,采用热压法制备了聚四氟乙烯/聚偏氟乙烯(PTFE/PVDF)复合材料,并通过磨损使复合材料表面产生粗糙结构,从而制备了超疏水PTFE/PVDF 复合材料。当表面被灰尘或有机污染物污染时,超疏水性可以在几分钟内通过简单的磨损再生过程达到自修复。

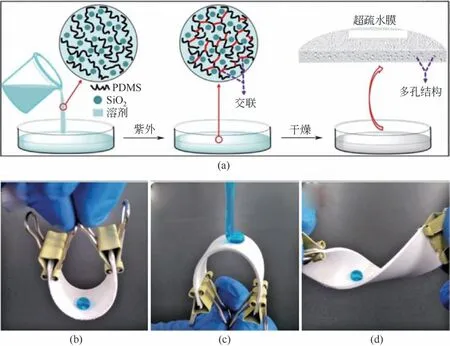

2.3 本体自修复

本体自修复是指涂层表面与内部均具有微纳粗糙结构和疏水性组分,在涂层表面被破坏后,通过砂纸打磨可以直接在本体材料表面重新产生粗糙度和疏水性组分。相较于在基体上额外制备的涂层来讲,该方法避免了界面作用,具有优异的机械耐久性。Li等[49]将PDMS、聚丙基甲基硅氧烷(PMMS)、疏水性SiO2和溶剂组成的均匀悬浮液,在紫外线照射下通过巯基-烯点击反应快速固化,形成了具有多孔结构的超疏水基材(如图12所示)。染色液滴在基材发生各种机械变形时均很容易滚动,且当表面超疏水性能丧失后,对其进行砂光处理,由于多孔结构和SiO2颗粒组成的自相似结构的存在,损坏的表面被移除,暴露出新的粗糙结构,即可恢复超疏水性能。

图12 多孔性超疏水表面的形成原理图(a)和染色液滴在超疏水表面的图片(b~d)[49]

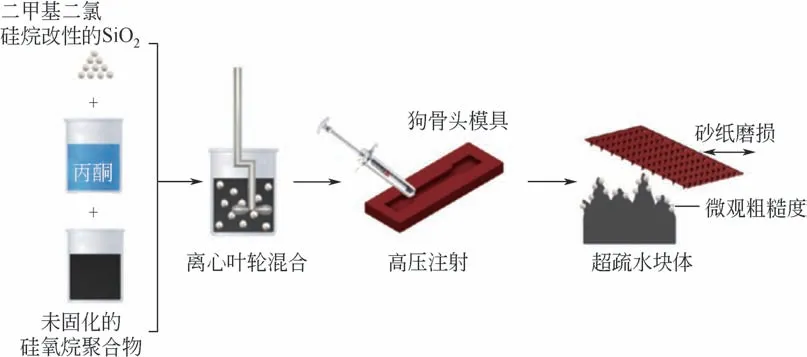

Assem 等[50]将二甲基二氯硅烷疏水化改性的SiO2颗粒和硅氧烷的聚合物(RTVS-27)超声分散在丙酮溶剂中,然后注入狗骨头模具并固化,最后采用80目砂纸对样品表面进行摩擦形成粗糙结构,获得了本体超疏水涂层(如图13所示)。该涂层在高温和腐蚀环境下仍能保持超疏水性。这是因为RTVS-27 是由硅酮、石英和PDMS 组成的,与纯PDMS相比,RTVS-27在未固化时黏度较低,提高了本体合成的可加工性,在固化后其较高的硬度又有利于超疏水表面机械耐久性的提升,而且石英的存在有助于建立超疏水所必需的粗糙结构。对磨损后的表面采用砂纸打磨,可再生表面分级结构,恢复超疏水性能。Mizuki 等[51]以微米级四针状ZnO、PDMS、乙酸乙酯为原料制备了本体超疏水涂层。涂层的多孔结构使其在机械摩擦后暴露出针状ZnO,从而修复粗糙结构。

图13 本体超疏水涂层的制备原理图[50]

不同于低表面能物质的自修复和微纳粗糙结构的自修复,本体自修复是通过一体化设计,使材料的微纳粗糙结构和低表面能物质融于一体,当表面被破坏时,对其进行摩擦可产生微纳粗糙结构和低表面能物质的共同自修复,因此具有更加优异的效果。

3 耐久型超疏水表面的产业化

随着超疏水表面制备工艺的成熟,超疏水产品已逐渐实现产业化。如中科赛纳技术有限公司制备的超疏水自清洁玻璃涂层具有无色透明、无毒、无污染、牢度高、自清洁、防结冰及抗氧化等功能。无锡顺业科技有限公司开发的透明表面超疏水处理技术和超疏水涂料在汽车工业具有良好的应用,将超疏水涂料喷涂于车身表面,形成一层5μm 左右的透明超疏水薄膜,当车身被颗粒或灰尘污染后,利用水滴或雨滴可带走污物实现自清洁;将超疏水处理技术应用在汽车反射镜的玻璃表面,可赋予其优异的超疏水和防结冰性能;将超疏水处理技术应用在汽车前后玻璃表面,可使玻璃内表面在温差作用下不结霜,提高玻璃的透明性。此外,杭州旭冉科技有限公司生产的纳米易洁涂料可以实现玻璃陶瓷表面的结构改性,使其产生超强疏水易洁的荷叶效应,用其生产的易洁玻璃、易洁淋浴房、易洁卫浴等产品获得了较好的市场评价。

美国橡树岭国家实验室开发的用于玻璃材质的超疏水透明涂层,具有自清洁、抗光反射、防指纹及污渍特性,在电子设备显示屏、镜头、探测器等光电子设备防护方面已得到广泛应用。美国密歇根大学Kevin 等[52]采用氟化聚氨酯弹性体(FPU)和1H,1H,2H,2H-十七氟癸基多面体低聚硅氧烷(F-POSS)疏水填料形成混合物,通过喷涂法制备了自修复性超疏水涂层材料。该涂层材料不仅可用于车辆、衣服和屋顶等表面,也可应用于舰船和飞机等表面,赋予其超疏水、防结冰、自清洁等功能。由于该涂层特有的柔软弹性结构,可有效降低物理损伤的概率。当涂层表面被磨损时,对其进行热处理,低表面能物质F-POSS 会迁移至受损处实现自修复,恢复超疏水能力,并且可实现数百次损伤修复循环。此外,该涂层即使经过划伤、烧伤、等离子清洗、声波处理和化学腐蚀等破坏,也可恢复超疏水性。目前,该产品已由HygraTek 公司商业化运作,市场前景广阔。

由上可知,超疏水表面已部分实现产业化,且产业化超疏水表面的耐久性与功能性是可同步实现的。但目前而言,由于生产成本、环境污染、安全及量产等问题,公开报道的可供产业化的超疏水产品仍然较少。

4 结语

综上所述,目前关于耐久型超疏水表面的构筑主要有两种途径:一是设计具有高耐磨性的超疏水表面,尽可能减小摩擦对表面组分或结构的破坏;二是构筑具有自修复性能的超疏水表面,及时修复摩擦磨损对表面组分或结构造成的破坏。关于两种途径中所采用的具体方法各有优缺点,且现有超疏水产品的产业化依然较少。因此,耐久型超疏水表面的构筑将在今后很长一段时间内仍是研究的热点,其发展趋势将主要集中在以下几方面。

(1)现有耐久型超疏水涂层的构筑存在制备工艺复杂、难以大规模生产或原料不可再生等各方面的问题,寻求制备简单、原料易得、成本低且可大规模生产的超疏水涂层的构筑方法是实现超疏水涂层在各行各业实际应用的关键。

(2)现有研究虽已大幅度提高了超疏水涂层的耐磨性与自修复性,但为了延长超疏水涂层的使用寿命,探究新的方法进一步提高超疏水涂层的耐磨性与自修复性依然非常关键。

(3)现有研究大多是对超疏水涂层耐磨性与自修复性的单方面提升,如何将耐磨性与自修复性相结合获得耐久性更佳的超疏水表面也将是后续关注的重点。

(4)与其他方法相比,本体自修复超疏水材料具有更好的优势,且超疏水产品的产业化应用力度仍需加强,涂层表面的机械稳定性和长久耐用性仍有待提高,因此进一步探究本体自修复超疏水材料的制备方法以及实现超疏水涂层的产业化将会成为后续研究的重点。