从β-Nb 氧化角度探究Zr-Nb 系锆合金在LiOH 水溶液中腐蚀加速的机理

姚美意, 周邦新

(上海大学材料研究所, 上海200072)

1 锆合金的应用及堆外腐蚀水化学条件选择

由于锆合金的热中子吸收截面小(0.18×10-28m2), 并在高温高压水中具有较好的耐腐蚀性能, 以及具有足够的高温强度等特点, 是水冷核反应堆中重要的结构材料, 已被普遍用作燃料包壳管、控制棒导向管、端塞棒、格架、压力管等. 核电的发展不断推动了锆合金的发展, 目前国际上开发的锆合金主要有Zr-Sn、Zr-Nb 和Zr-Sn-Nb 三大系列, 在这三大体系锆合金中通过添加Fe、Cr、Ni、Cu 等合金元素后, 形成了已经应用的Zr-2(Zr-1.5Sn-0.2Fe-0.1Cr-0.05Ni, 质量分数%)、Zr-4(Zr-1.5Sn-0.2Fe-0.1Cr)、Zr-2.5Nb、E110(Zr-1Nb)、M5(Zr-1.0Nb-0.16O-25×10-6S)、ZIRLO(Zr-1.0Sn-1.0Nb-0.1Fe)、E635 (Zr-1.2Sn-1Nb-0.4Fe)、N36(Zr-1Sn-1Nb-0.3Fe)、HANA-6(Zr-1.1Nb-0.05Cu)等锆合金[1-7].

在锆合金的发展和成分优化过程中, 通常先通过堆外高压釜腐蚀试验来了解合金的腐蚀行为, 然后制成燃料棒放在试验堆内进行辐照考验, 了解其在堆内的腐蚀行为. 目前, 核电站都在一回路水中添加了H3BO3,用10B 作为可燃毒物来控制和调节过剩的核反应性. 为了减少一回路中各种钢构件腐蚀产物的释放及放射性物质的迁移, 降低工作人员受辐射剂量水平, 需要采用碱性水(pH=7.1~7.2). 由于10B 受到中子辐照产生(n,α)反应生成7Li, 所以大多数压水堆采用添加LiOH 的方法来调节一回路水中的pH 值. 堆外高压釜腐蚀试验通常采用如下水化学条件: ①350~360°C/16~19 MPa/去离子水; ②350~360°C/16~19 MPa/0.01 mol/L LiOH水溶液; ③350~360°C/16~19 MPa/LiOH+H3BO3水溶液; ④400~420°C/10.3 MPa/过热蒸汽; ⑤500°C/10.3 MPa/过热蒸汽. 前4 种水化学条件主要用来考察锆合金的均匀腐蚀行为, 最后一种主要用来考察锆合金的不均匀腐蚀行为, 即疖状腐蚀.

2 Zr-Nb 系锆合金在LiOH 水溶液中的腐蚀加速行为

商用锆合金 E110, M5 都属于 Zr-Nb 系锆合金, 它们在堆外 360°C/18.6 MPa/去离子水中和堆内表现出优良的耐腐蚀性能[4,7], 但在堆外 360°C/18.6 MPa/0.01 mol/L LiOH水溶液中却发生明显的腐蚀加速[8-11]. 为直观起见, 图1 为Zr-Nb 系锆合金在360°C/18.6 MPa/0.01 mol/L LiOH 水溶液和其他腐蚀条件下的增重曲线, 其中E110 的腐蚀数据来自文献[4], 而其他合金的腐蚀数据来自本课题组的工作[9-11]. 由图1 可以看出, E110 合金在去离子水中腐蚀500 d 的增重仅为110 mg/dm2, 而在LiOH 水溶液中腐蚀150 d 的增重已高达450 mg/dm2; Zr-1.0Nb-0.2 Bi 合金在去离子水中腐蚀378 d 的增重仅为87 mg/dm2, 而在LiOH 水溶液中腐蚀130 d 的增重已高达1 558 mg/dm2; Zr-1.0Nb 和Zr-1.0Nb-0.02Si 合金在400°C 过热蒸汽中腐蚀 250 d 的增重分别为 343 和 331 mg/dm2, 而在 LiOH 水溶液中腐蚀42 d 时已发生严重的氧化膜剥落, 无法继续腐蚀. 很明显, Zr-Nb 系锆合金在LiOH 水溶中腐蚀时都会发生明显的腐蚀转折, 转折后的腐蚀速率显著增加, 甚至发生氧化膜剥落.

3 Zr-Nb 系锆合金在LiOH 水溶液中的腐蚀加速机理

目前开发的锆合金中, 除了合金元素 Sn 和 Nb 在 α-Zr 中的固溶度稍大外, Fe, Cr, Ni, Cu等合金元素在α-Zr 中的固溶度都非常小. 添加到锆合金中的合金元素大部分都与Zr 形成金属间化合物, 以第二相形式析出. 锆合金在腐蚀过程中, α-Zr 和合金中第二相各自氧化的同时又互相影响, 各自的腐蚀产物构成了锆合金氧化膜的最终形态. 由于大多数不同种类的第二相都比锆合金基体α-Zr 氧化慢, 第二相先进入氧化膜中, 然后再发生氧化. 这样, 在第二相裹入氧化膜中再发生氧化时, 由于体积变化在氧化膜局域中产生的应力, 以及第二相中非锆元素氧化后的扩散, 必然会对锆合金氧化膜显微组织的演化产生重要影响. 目前, 研究锆合金中第二相的氧化行为主要有两种方法: 一种是采用聚焦离子束(focused ion beam, FIB)切割或离子减薄的方法制备氧化膜样品, 使用透射电子显微镜(transmission electron microscope, TEM)研究锆合金中第二相进入氧化膜后的氧化行为; 另一种是熔炼与锆合金中第二相成分和结构相同的试验合金(第二相合金)的方法单独研究第二相的氧化行为[12-13]. 这两种方法相互补充,可确切了解第二相在氧化过程中的行为, 有助于认识第二相影响锆合金的腐蚀机理.

图 1 Zr-Nb 系锆合金在不同腐蚀条件下的腐蚀增重曲线[4,9,11]Fig.1 Weight gain curves of Zr-Nb series zirconium alloys under different corrosion conditions[4,9,11]

Zr-Nb 系锆合金中的第二相主要是β-Nb[14-17], 本工作综述了锆合金中β-Nb 第二相在不同腐蚀条件下的氧化行为, 还研究了β-Nb 第二相合金在不同腐蚀条件下的氧化行为, 从β-Nb第二相氧化的角度探究了Zr-Nb 系锆合金在LiOH 水溶液中发生腐蚀加速的机理.

3.1 锆合金中β-Nb 的氧化行为

Pˆecheur[18]研究了 Zr-1Nb 合金中β-Nb 第二相在模拟一回路水质(19 000 kPa/636 K/100 W/cm2, Li 的质量比为 5~10 μg/g, B 的质量比为 650 μg/g)中的氧化行为,发现β-Nb第二相粒子的氧化比α-Zr 基体慢, 主要氧化成了非晶态氧化物. Kim等[19]用高压电子显微镜(high voltage electron microscopy, HVEM)研究了 Zr-1.5Nb 合金中的 β-Nb 第二相在 360°C/18.6 MPa/去离子水中的氧化行为, 发现β-Nb 第二相首先氧化成非晶态氧化物与β-NbO2的混合物, 然后氧化成非晶态氧化物, 最终完全氧化为晶态氧化物, 并溶解进入周围氧化膜中.Yilmazbayhan 等[20]也发现 Zr-2.5Nb 合金中的 β-Nb 第二相在 360°C/18.6 MPa/去离子水中首先氧化成非晶态氧化物, 最终也溶解进入周围氧化膜中. Matsukawa 等[21]研究了Zr-2.5Nb合金中的 β-Nb 第二相在 360°C/18.6 MPa/2.2 μg·g-1Li/500 μg·g-1B 水溶液中的氧化行为, 发现距离O/M 界面约50 nm 处的β-Nb 第二相发生了氧化, 其首先氧化成T-NbO2(T 表示四方结构), 最终氧化成非晶态Nb2O5. 李强等[16]研究发现Zr-2.5Nb 合金中的β-Nb 第二相在500°C/10.3 MPa 过热蒸汽中先形成T-NbO2和非晶态氧化物的混合物, 然后大部分转变成非晶态的氧化物, 最后含Nb 的非晶态氧化物会在腐蚀介质作用下流失形成微孔隙.

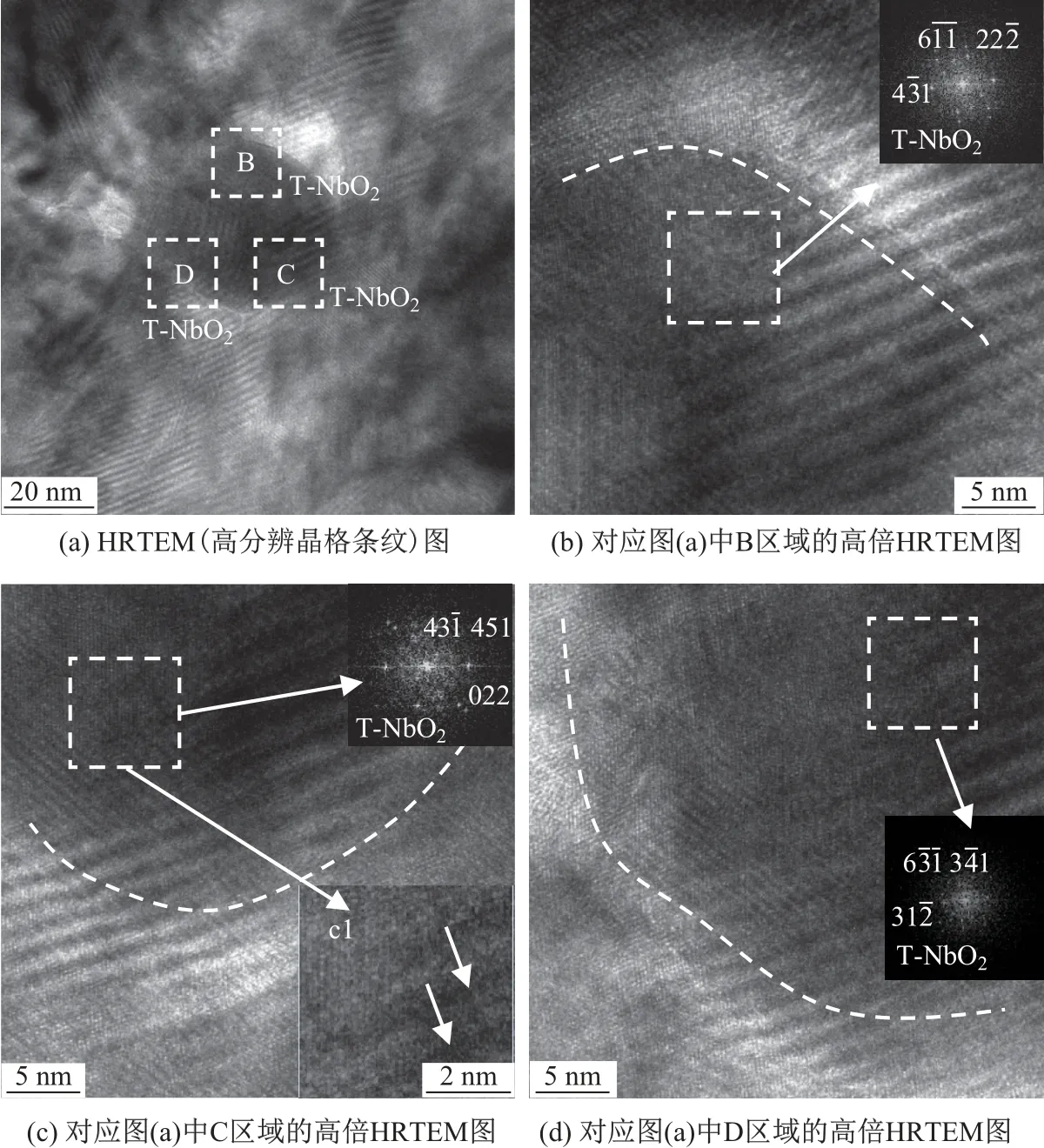

本课题组[9,11]研究发现: Zr-1.0Nb-xBi 合金在360°C/18.6 MPa/去离子水中腐蚀200 d的氧化膜中距离 O/M 界面 0.77 μm 处的 β-Nb 第二相粒子氧化成 T-NbO2, 距离 O/M 界面2.4 μm 处的β-Nb 第二相粒子也只氧化成由T-NbO2和非晶态氧化物组成的混合氧化物(见图2 和3); 在360°C/18.6 MPa/0.01 mol/L LiOH 水溶液中腐蚀14 d的氧化膜中在O/M 界面处的β-Nb 第二相就已氧化为T-NbO2, 而距离O/M 界面0.28 μm处的β-Nb 第二相粒子已氧化成由T-NbO2和M-Nb2O5(M 表示单斜结构)组成的混合氧化物(见图4 和5). Huang 等[22]研究了Zr-0.93Sn-0.82Nb-0.17Fe-0.019S 合金中带状分布的β-Nb 第二相在360°C/18.6 MPa/0.01 mol/L LiOH 水溶液中的氧化行为与氧化膜中裂纹形成之间的关系,得出在氧化膜中第二相呈带状分布时, 带状方向存在裂纹的前端β-Nb 第二相很快氧化成T-NbO2和M-Nb2O5, 而带状方向不存在裂纹处的β-Nb 第二相只氧化成了中间态氧化物C-NbO(C 表示简单立方结构)和T-NbO2, 这说明沿着带状方向形成的裂纹促进了其前端β-Nb 第二相的氧化, β-Nb 第二相快速氧化产生的更大附加应力会反过来促进裂纹的扩展, 恶化合金的耐腐蚀性能, 这就可以解释为什么在生产中要尽量获得细小弥散分布第二相的显微组织, 避免带状分布第二相的产生. 可见, 腐蚀水化学对β-Nb 第二相的氧化行为有影响, 使其在360°C LiOH 水溶液中更快氧化成Nb2O5.

图 2 Zr-1.0Nb-0.3Bi 合金在360 °C/18.6 MPa/去离子水中腐蚀200 d 的氧化膜中距离O/M 界面0.77 μm 处的β-Nb 第二相氧化产物分析Fig.2 Oxidation characteristics of the β-Nb precipitate at the distance of 0.77 μm to the O/M interface in the oxide film on Zr-1.0Nb-0.3Bi alloy corroded in deionized water at 360 °C/18.6 MPa for 200 d exposure[11]

图 3 Zr-1.0Nb-0.3Bi 合金在360 °C/18.6 MPa/去离子水中腐蚀200 d 的氧化膜中距离O/M 界面2.4 μm 处的β-Nb 第二相氧化产物分析[11]Fig.3 Oxidation characteristics of β-Nb precipitate at the distance of 2.4 μm to the O/M interface in the oxide film on Zr-1.0Nb-0.3Bi alloy corroded in deionized water at 360 °C/18.6 MPa for 200 d exposure[11]

图 4 Zr-1.0Nb-0.2Bi 合金在360 °C/18.6 MPa/0.01 mol/L LiOH 水溶液中腐蚀14 d的氧化膜中O/M界面处的β-Nb 第二相氧化产物分析[9]Fig.4 Oxidation characteristics of β-Nb precipitate at the O/M interface in the oxide film on Zr-1.0Nb-0.2Bi alloy corroded in lithiated water with 0.01 mol/L LiOH at 360 °C/18.6 MPa for 14 d exposure[9]

3.2 β-Nb 第二相合金的氧化行为

由于锆合金中第二相粒子的尺寸较小(一般为十至数百纳米), 数量较少, 且受到周围ZrO2基体的影响, 这都给观察和分析工作带来了不利影响, 所以直接熔炼与锆合金中第二相成分和结构相同的试验合金, 既获得了尺寸较大的“第二相粒子”, 又排除了观测时来自基体的影响,可以方便研究第二相的氧化过程.

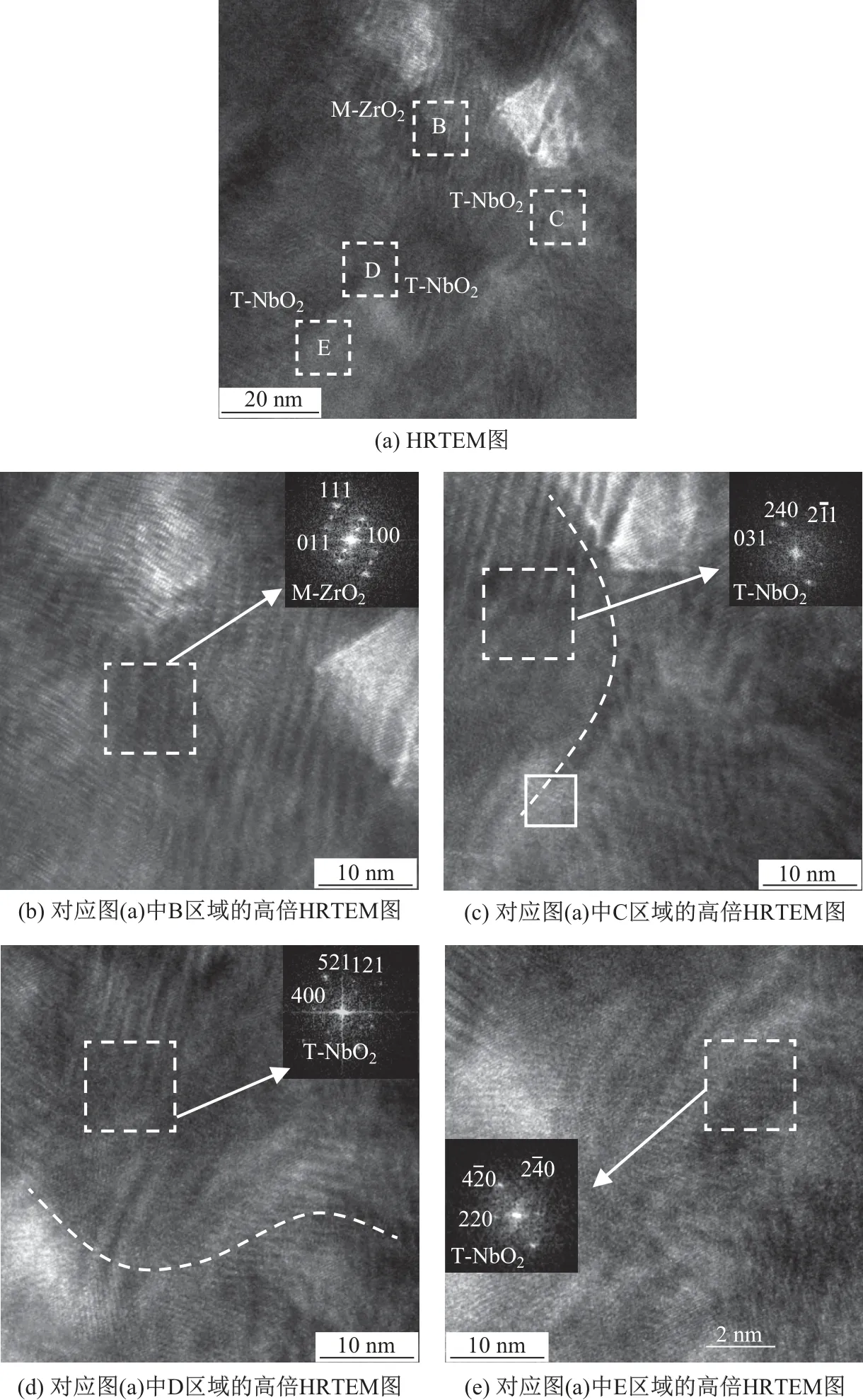

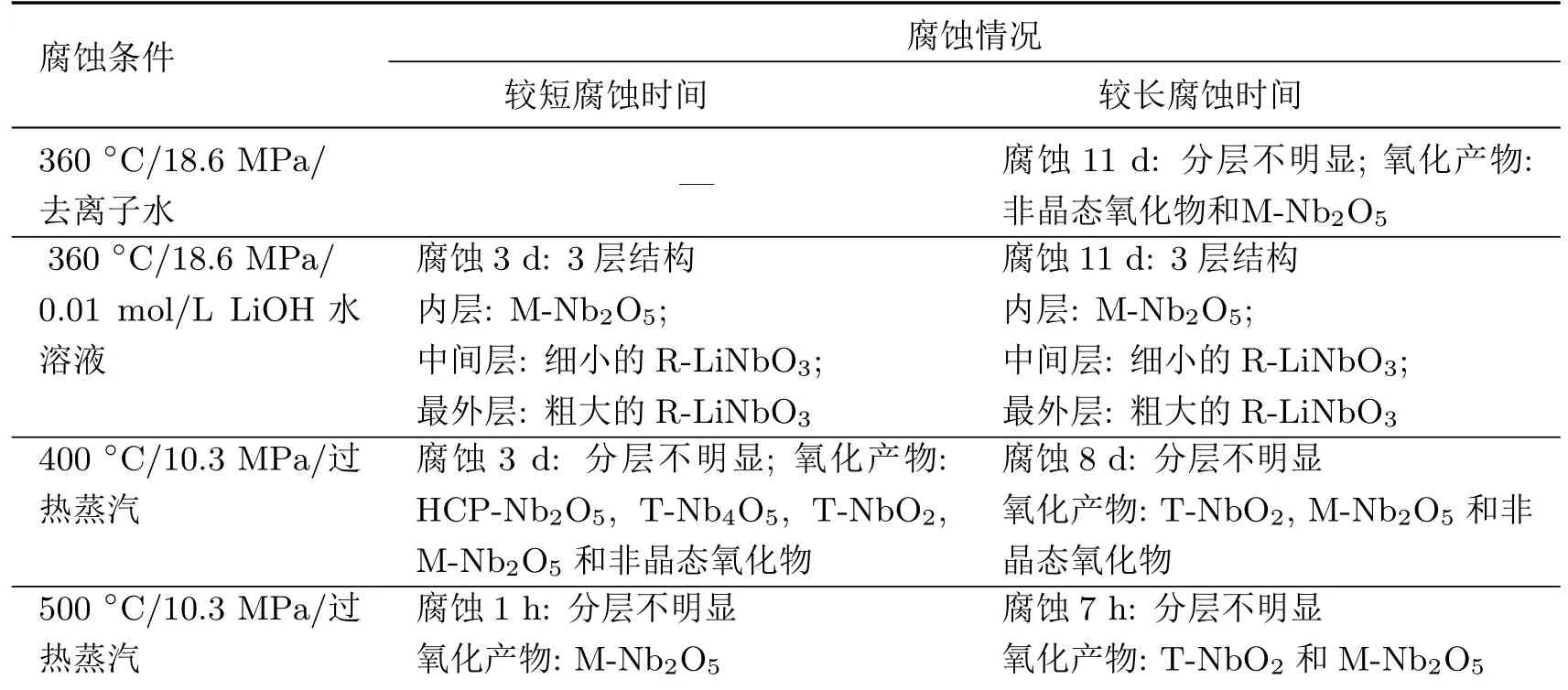

本课题组采用FIB 和HRTEM 系统研究了β-Nb (90Nb-10Zr)第二相合金片状样品在多种腐蚀条件下的氧化过程, 部分氧化样品横截面的显微组织如图6 和7 所示, 氧化结果如表1所示[23-26]. 研究结果表明: ① 在 360°C/18.6 MPa/去离子水中腐蚀时, β-Nb (90Nb-10Zr)第二相合金氧化为非晶态氧化物与M-Nb2O5; ②在360°C/18.6 MPa/0.01 mol/L LiOH 水溶液中腐蚀时, β-Nb (90Nb-10Zr)第二相合金上生成的氧化膜分为3 层结构, 内层为致密的MNb2O5, 中间层为细小的R-LiNbO3(R 表示菱方结构)晶粒, 最外层为粗大的R-LiNbO3六面体晶粒, LiNbO3是Nb2O5和LiOH 反应的产物; ③在400°C/10.3 MPa/过热蒸汽中腐蚀时,β-Nb (90Nb-10Zr)第二相合金在腐蚀初期氧化成亚稳态的T-Nb4O5, T-NbO2, HCP-Nb2O5(HCP 表示密排六方结构)和非晶态氧化物,最终氧化成由稳态的M-Nb2O5和非晶态氧化物组成的混合氧化物; ④在500°C/10.3 MPa/过热蒸汽中腐蚀时, β-Nb (90Nb-10Zr)第二相合金首先氧化成T-NbO2, 随着腐蚀时间的延长, 亚稳态的T-NbO2最终转变成稳态的M-Nb2O5.可见, 腐蚀水化学对β-Nb 第二相的氧化过程有明显的影响, 这种差别会影响锆合金氧化膜中的应力水平以及氧化膜显微组织结构的演化, 从而影响锆合金的耐腐蚀性能. 另外, 直接研究第二相合金的氧化行为可得到在研究锆合金中第二相的氧化行为时不容易观察到的现象, 如β-Nb 第二相合金在LiOH 水溶液中腐蚀时的氧化产物Nb2O5会与LiOH 反应生成R-LiNbO3, LiNbO3会溶解进入LiOH 水溶液而在氧化膜中留下孔隙.

图 5 Zr-1.0Nb-0.2Bi 合金在360 °C/18.6 MPa/0.01 mol/L LiOH 水溶液中腐蚀14 d的氧化膜中距离O/M 界面0.28 μm 处β-Nb 第二相的氧化产物分析[9]Fig.5 Oxidation characteristics of β-Nb precipitate at the distance of 0.28 μm to the O/M interface in the oxide film on Zr-1.0Nb-0.2Bi alloy corroded in lithiated water with 0.01 mol/L LiOH at 360 °C/18.6 MPa for 14 d exposure[9]

3.3 腐蚀加速机理

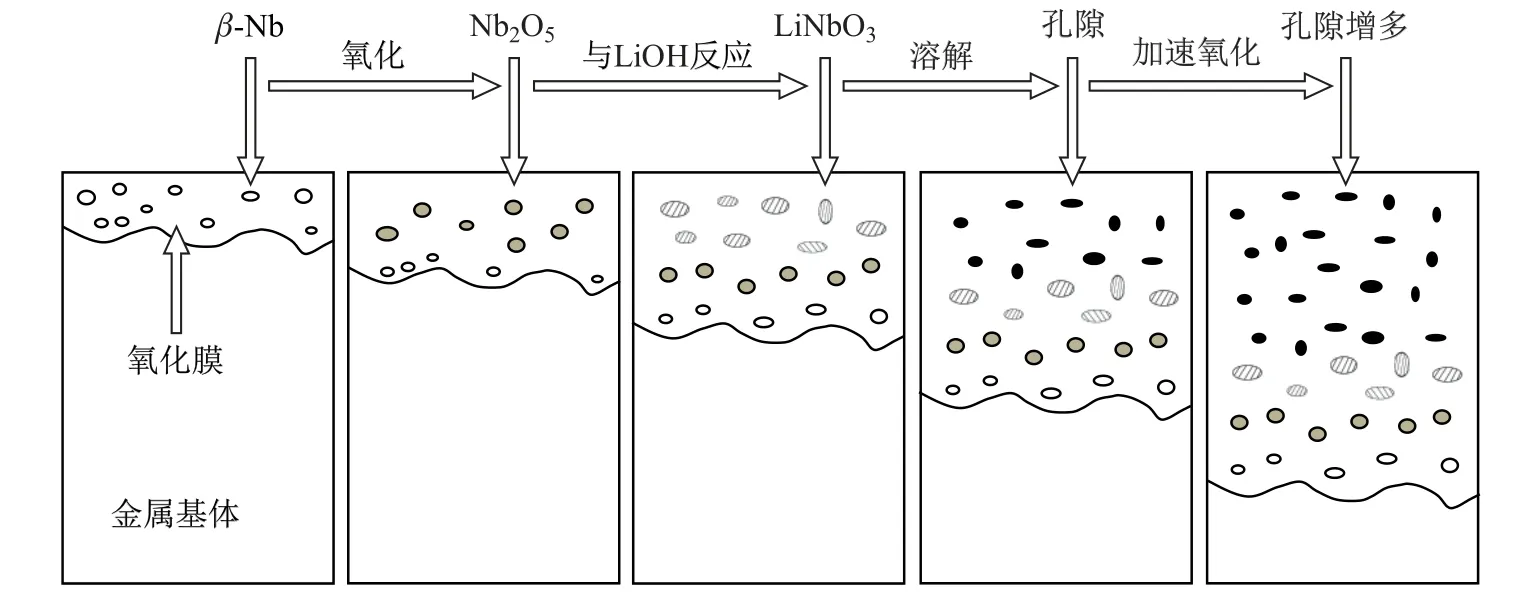

Zr-Nb 系合金中的第二相主要是β-Nb, 基于Zr-Nb 系合金中β-Nb 第二相的腐蚀结果, 以及与β-Nb 成分和结构相同的β-Nb (90Nb-10Zr)合金在360°C LiOH 水溶液中的腐蚀结果,本工作从β-Nb 第二相氧化的角度提出了Zr-1.0Nb 合金在LiOH 水溶液中发生腐蚀加速的机理, 即Nb 氧化成NbO2的氧化物与金属体积比为1.92, 而氧化成Nb2O5的氧化物与金属体积比为2.67, β-Nb 第二相在LiOH 水溶液中腐蚀时很快氧化生成Nb2O5, 在其周围产生很大的附加应力, 加速氧化膜中孔隙和微裂纹的形成, 从而加速合金的腐蚀. 同时, β-Nb 第二相氧化生成的Nb2O5会与LiOH 反应生成LiNbO3, 并会溶解进入溶液中, 导致氧化膜中出现孔隙, 这会加速腐蚀介质如Li+, OH-在氧化膜中的扩散, 加速锆合金的腐蚀, 反过来又会加速β-Nb 的氧化与氧化产物Nb2O5的溶解, 使氧化膜中形成更多的孔隙和微裂纹, 进一步加速合金的腐蚀. 这样的恶性循环导致Zr-Nb 系合金在LiOH 水溶液中发生腐蚀加速(见图8).

图6 β-Nb (90Nb-10Zr) 第二相合金在360 °C/18.6 MPa /去离子水中腐蚀11 d 时的氧化膜显微组织[21-22]Fig.6 Microstructure of the oxide film on the β-Nb (90Nb-10Zr) second phase alloy corroded in deionized water at 360 °C/18.6 MPa for 11 d exposure[21-22]

图 7 β-Nb 第二相(90Nb-10Zr)合金在 360 °C/18.6 MPa /0.01 mol/L LiOH 水溶液中腐蚀 11 d 时的氧化膜显微组织[21-22]Fig.7 Microstructure of the oxide film on the β-Nb (90Nb-10Zr) second phase alloy corroded in lithiated water with 0.01 mol/L LiOH at 360 °C/18.6 MPa for 11 d exposure[21-22]

表1 β-Nb (90Nb-10Zr)第二相合金在不同腐蚀条件下的氧化结果[21-23]Table 1 Oxidation results of β-Nb (90Nb-10Zr) second phase alloy under different corrosion conditions[21-23]

图8 Zr-Nb 系锆合金在LiOH 水溶液中腐蚀加速机理示意图Fig.8 Diagrammatic sketch about accelerated corrosion mechanism of Zr-Nb series zirconium alloys in lithiated water with LiOH

4 结束语

本工作总结了Zr-Nb 系锆合金和合金中主要第二相β-Nb 在不同条件下的腐蚀行为,发现Zr-Nb 系锆合金在360°C/18.6 MPa/0.01 mol/L LiOH 水溶液中发生明显的腐蚀加速; β-Nb第二相在LiOH 水溶液中腐蚀时很快氧化成Nb2O5, Nb2O5会与LiOH 反应形成LiNbO3, LiNbO3会溶解进入溶液中而在氧化膜中留下孔隙. 从β-Nb第二相氧化的角度阐述了Zr-Nb 系锆合金在LiOH 水溶液中发生腐蚀加速的机理.

致谢感谢上海大学分析测试中心胡鹏飞、彭剑超和梁雪老师在显微组织观察和分析方面提供的帮助, 本课题组的部分工作主要由学生朱莉、高长源、黄娇和陈兵完成, 在此表示感谢!