新焦炉集气管压力控制系统在鞍钢的应用

李昌胤 ,赵锋 ,郭天胜 ,甘秀石 ,梁波

(1.鞍钢股份有限公司炼焦总厂,辽宁 鞍山114021;2.鞍钢集团钢铁研究院,辽宁鞍山114009)

鞍钢股份有限公司炼焦总厂(以下简称“炼焦总厂”)一炼焦与四炼焦两个作业区共有4座2×55孔6 m顶装焦炉,集气管8个,各集气管翻板均为单回路PID控制,压力设定值为130 Pa。4座焦炉的8根吸气管汇总到三回收。该作业区的鼓冷系统有初冷器6台、离心式鼓风机3台(2开1备,均为液力偶合器调速控制)、运行的风机2台(其中一台自动控制,另一台手动控制,自动控制的风机转速根据机前吸力设定值调节)。焦炉集气管压力是焦炉压力制度中的重要参数之一,由于8根集气管各调节系统间存在复杂的耦合作用,焦炉集气管压力经常发生震荡,导致集气管压力不稳且波动很大,给焦炉生产带来困难,焦炉冒烟着火现象时有发生,不符合环保要求。本文对炼焦总厂原焦炉集气管压力控制系统存在的问题进行了分析,并提出了焦炉集气管压力控制系统改造方案,新控制系统运行后效果良好。

1 存在问题分析

由于炼焦总厂4座焦炉分为两期建造完成,集气管汇总总管长度差距约为80 m,集气管压力及回收鼓风均采用独立PID控制,相互无关联,无自动大循环管控制,鼓风机基本没有调节余量,属典型的非线性、多耦合、强扰动的多变量时变系统。当进行装煤、出焦、交换、平煤、氨水喷洒等操作时,均对集气管压力产生较大冲击,仅用PID等单回路调节手段,集气管压力无法克服互相干扰,实现解耦,防止震荡,最终会导致集气管压力发生较大波动,范围在0~400 Pa,很难控制稳定,经常发生鼓盖冒黄烟等情况。

根据现场的实际情况,改造前的控制过程存在以下问题:①各执行器以及风机之间缺乏协调控制,出现波动之后相互影响,导致耦合震荡,不能协调消除耦合;②风机控制根据鼓风机前吸力调节,容易出现吸力不能适合于不同工况和不同煤气发生量的情况,进而影响集气管阀门之间的控制,最终影响集气管压力;③ 系统缺乏初始的整体分析,初始吸力分配不均匀;④ 工况变动较为频繁,单回路阀门和风机的控制参数不适合。

2 控制系统改造

2.1 改造方案

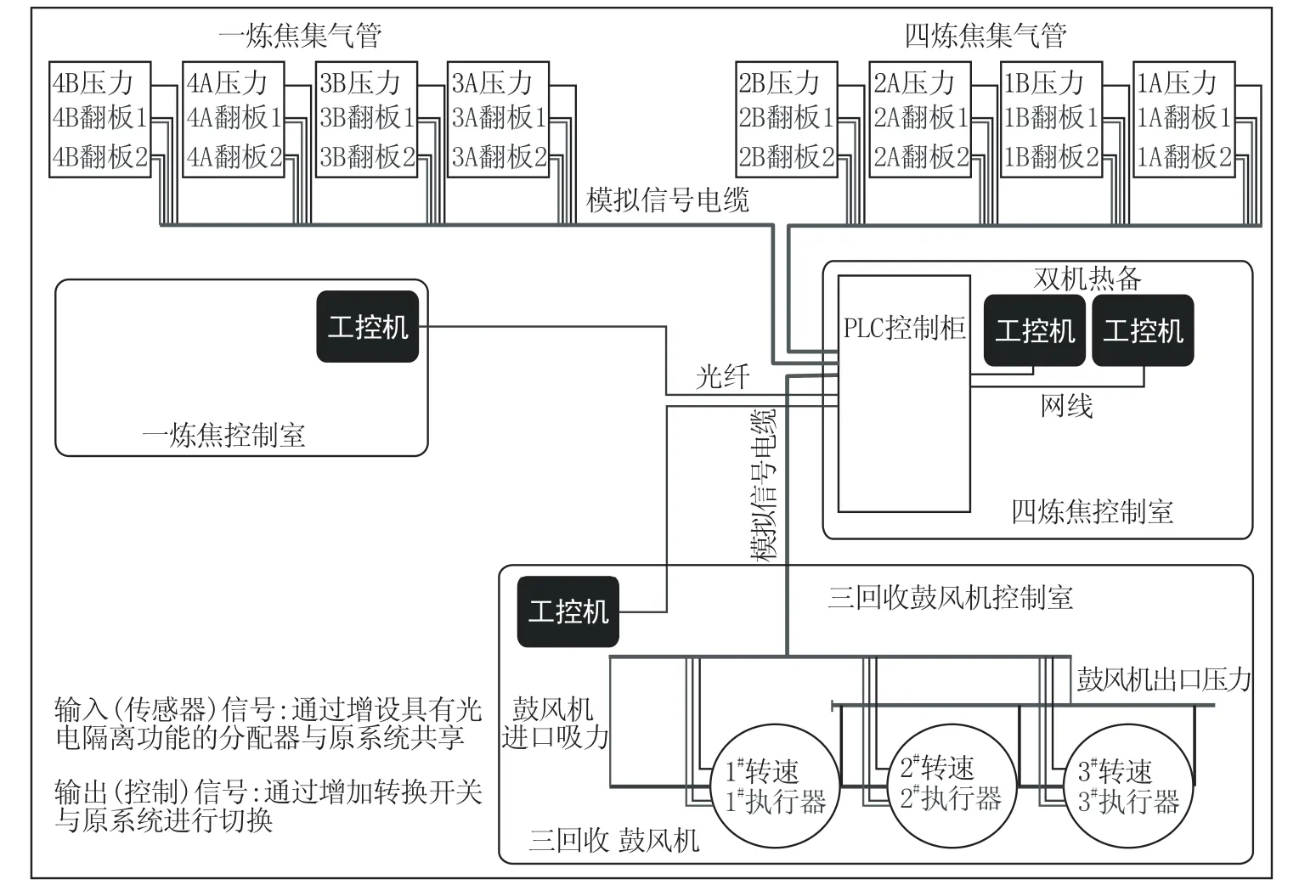

新控制系统下位机采用SIEMENS的S7-400H、IO冗余(除系统冗余外,IO模块也是100%冗余的),H系统通过部件的冗余实现系统的高可靠性,一旦某一信号通道出现故障,该通道的冗余通道会自动进入工作状态,故障模块可以在线更换,发挥PLC系统稳定的优势;上位机采用研华工控机,安装step7和组态王软件,用高级语言软件实现系统的稳定控制,发挥IPC的控制优势。在原手动翻板上增设电动执行机构,实现两个翻板的串联自动调节,解决检修结束后,煤气量不平衡的调节问题。改造后的硬件系统组态和软件HMI画面如图1、2所示。

图1 硬件系统组态Fig.1 Configuration for Hardware System

图2 软件HMI画面Fig.2 General Appearance of HMI Software

此系统在高级语言编程环境下实现模糊控制的同时,又实现了上位机的双机热备100%冗余,这种配置可以确保系统的可靠性。通过工控机智能控制集气管翻板及鼓风机转速,在软件中实现“解耦”,确保了焦炉集气管压力的稳定。系统很好的将硬件的高可靠性、软件的灵活性与现代智能控制相结合。

2.2 系统构成及工作原理

新焦炉集气管压力控制系统构成如图3所示。新控制系统的核心由2台工业控制计算机(双机热备)构成,将集气管压力、蝶阀开度、机前吸力、风机转速等信号均接入控制系统。

图3 新焦炉集气管压力控制系统构成Fig.3 Structure of Pressure Control System for Gas Collectors to New Coke Oven

新控制系统根据设定的集气管压力对蝶阀开度进行模糊控制,当实际压力高于设定压力时开阀,当实际压力低于设定压力时关阀。当蝶阀关到一定程度(该值可设定)集气管压力仍有低于设定压力的趋势时,控制系统将发出降低鼓风机转速的控制信号,以减小吸力;当蝶阀开到一定程度集气管压力仍有高于设定压力的趋势时,控制系统将发出升高鼓风机转速的控制信号,以增大吸力。

通过鼓风机的调节,可使集气管翻板角度在设定的范围内,增加其调节的灵敏度。最终系统将稳定在至少有一个蝶阀开度较大的状态下,以尽量减小系统的阻力,即最大限度地节省电能。鼓风机转速根据集气管压力及翻板开度而非机前吸力进行调节,有效避免了由于机前(初冷器等)设备的阻力变化或各焦炉总吸气管长度不同而影响集气管压力的情况发生,使鼓风机真正参与到集气管压力的控制中,实现了系统的整体协调控制策略。

2.3 方案的技术特点

(1)控制思想先进,手段全面。系统更能贴近焦化厂的生产实际,与生产工艺结合得更紧密。每一个集气管翻板及鼓风机转速都可以实现“手动”与“自动”的无扰切换;也可以实现工控机与DCS等原系统的无扰切换,该控制系统与原系统互为备用。

(2)生产工艺过程连续。煤气在炭化室产生,经上升管、桥管、集气管、气液分离器和初冷器等负压设备后,由鼓风机输送出去。通过完整的检测数据综合运算,采用模糊控制的思想,达到了理想的控制效果。

(3)系统可靠性、稳定性高。两台工控机互为备用,100%冗余;下位机采用PLC(IO冗余)系统,抗干扰性显著增强,功能齐全,并充分考虑安全优先级,系统安全性大大提高。

3 应用效果评价

集气管压力改造前后控制曲线如图4所示。通过系统改造,实现了集气管压力的自动解耦控制,新系统集气管压力能够在设定值130 Pa周围稳定运行,集气管压力波动范围小,密集程度高,曲线光滑平稳,控制指标一般情况下为设定值±30 Pa,交换机换向或装煤操作期间为设定值±50 Pa,一旦出现压力扰动,能够在30 s内迅速调回,压力合格率大于90%以上,控制精度达到工艺要求。应用新系统后,炉上集气管压力稳定性改变明显,正常生产情况下能够满足环保要求,焦炉冒烟着火现象明显减少。

图4 改造前后集气管压力控制曲线Fig.4 Pressure Control Curves of Gas Collectors before and after Upgrading

4 结语

鞍钢股份有限公司炼焦总厂为了解决生产中焦炉集气管压力不稳定、波动大的问题,进行了焦炉集气管压力控制系统改造,实施后实现了集气管压力的自动解耦控制,新系统集气管压力能够在设定值130 Pa周围稳定运行,同时减少了焦炉装煤、出焦时鼓盖冒烟的情况,操作环境和环保水平明显改善。新集气管压力控制系统的应用解决了行业内集气管压力波动大的技术难题,是焦炉智能控制的一次技术进步,对同类焦炉具有借鉴意义。