汽油醚化装置设备检验问题及处理

胥明慧 王新建(化学工业设备质量监督检验中心,江苏 南京 210036)

0 引言

该装置将轻汽油中的叔碳烯烃与甲醇在以酸性离子交换树脂为催化剂,进行醚化反应生成甲基烷基醚,从而降低汽油烯烃值含量,提高汽油辛烷值。装置主要由轻汽油/甲醇混合、醚化反应、醚化产品分离、甲醇萃取和甲醇回收等系统组成。

设备和其服役环境相互作用下可能会发生哪些损伤模式,主要损伤模式分为腐蚀减薄、环境开裂、材质劣化、机械损伤等。根据该装置工艺过程特点来判断,腐蚀减薄为主要损伤形式。

以催化裂化装置稳定汽油为原料,经预分馏塔分离出醚化原料,以酸性离子交换树脂为催化剂,在一定温度、压力、醇烯比等条件下,轻汽油中的C4~C6活性烯烃与甲醇发生醚化反应,生成甲基烷基醚,反应过程中装置设备不可避免地会产生腐蚀。C4~C6活性烯烃和甲醇等原料中含有的金属阳离子、硫化物和碱性物质等与催化剂反应;催化剂生产过程中本身残留的游离酸,原料甲醇中带入的甲酸。因此就形成了酸性环境,原料甲醇罐及其加入的脱盐水可能带入氧,金属表面与导电杂质形成了原电池,形成了电化学腐蚀。

1 装置设备概况

该装置2012年11月投入使用,运行平稳,每两年择机停车一次更换催化剂。2016年由某检验单位进行首次定期检验,发现甲醇回收塔加料线腐蚀减薄,更换了其中一段直管和2处弯头;第二醚化反应器筒体衬里对接焊缝存在断续开口缺陷,打磨消除后补焊,其它设备检验未发现可记录缺陷。

本次检验发现甲醇回收和醚化反应系统中的设备腐蚀较为严重,甲醇回收系统中重沸器至甲醇回收塔管线一处弯头腐蚀减薄;进料/萃取水换热器壳程筒体及接管腐蚀减薄严重;甲醇回收塔内壁冲刷腐蚀减薄,塔盘内件腐蚀严重;第一醚化反应器筒体衬里制造缺陷导致碳钢层腐蚀,严重处已形成穿孔。

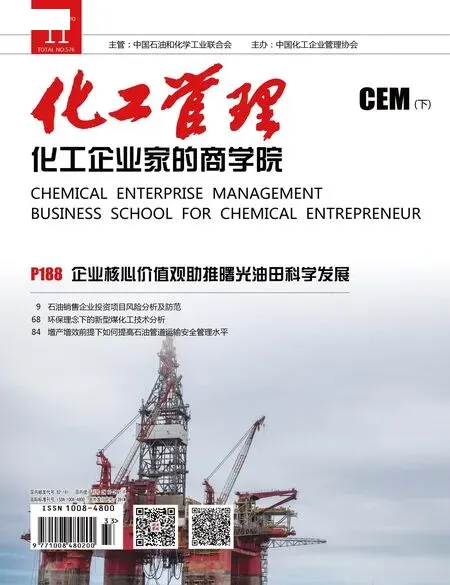

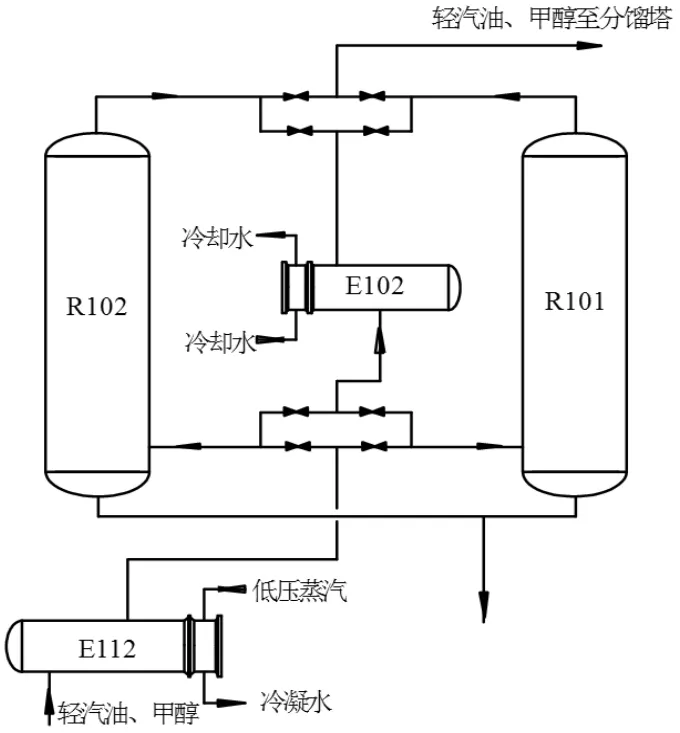

图1 汽油醚化装置甲醇回收系统

2 甲醇回收系统

甲醇萃取塔T102底部流出的水/甲醇混合物,经换热后进入甲醇回收塔T103,将水和甲醇分离。自回收塔底流出的萃取水一部分在萃取塔和回收塔之间的密闭循环,一部分经重沸器E110加热返回回收塔。

根据上次定期检验情况,首先检测甲醇回收塔加料线(DN100×6mm),该管线由102至甲醇回收塔进料/萃取水换热器E108A/B,再入甲醇回收塔T103。首先以超声测厚为主,加料线流经容器及进出口管线管件、阀门及法兰两端直管段等部位重点检测。发现萃取塔塔底处至E108A/B换热器壳程筒体及其接管减薄严重,壳程筒体和接管实测最小壁厚分别为4.4mm(公称壁厚13mm)和2.6mm(公称壁厚8mm),建议更换壳程筒体。甲醇回收塔底重沸器E110至甲醇回收塔末端最后一处弯头(DN300×8mm)存在减薄,实测最小壁厚8.2mm,根据介质流向扩大测厚比例,与减薄弯头法兰连接的塔器侧直管段(DN300×10mm)减薄严重,实测最小壁厚1.4mm,建议厂方安排塔器的内部检验准备工作。

甲醇回收塔内部检验情况:筒体材质/壁厚Q245R/14mm、16mm。(1)塔盘T31至T52降液板腐蚀严重,见图2;(2)塔盘T31至T52降液板角焊缝之间及受液槽处筒体母材腐蚀减薄,实测壁厚范围5.0~9.2mm(公称壁厚为14mm),其中塔盘T35、T36降液板角焊缝之间筒体母材实测最小壁厚分别为5.0mm、6.5mm,见图3;(3)塔盘T31至T55:每层塔盘以上约100mm筒体母材均腐蚀减薄,实测壁厚范围为11.5~13.1mm;(4)下至上第一、二筒节(公称壁厚16mm)局部冲刷腐蚀减薄,实测最小壁厚9.2mm,区域大小为1400×1400mm;DN300mm接管内壁冲刷腐蚀严重,见图4。

图2 降液板腐蚀

图3 筒节母材腐蚀

图4 重沸器来料接管腐蚀

甲醇回收塔检验问题处理结果:

(1)塔体筒节腐蚀减薄严重,经强度校核计算无法满足使用。建议拆除塔盘内件后,更换腐蚀减薄严重的8层筒节,及其对应位置塔盘内件(塔盘T31至T55)。工艺方面控制甲醇来料线温度,降低上游游离酸和甲酸含量;

(2)塔器底部向上第一、二筒节(公称壁厚16mm)局部冲刷腐蚀区域进行挖补处理,并加设防冲刷挡板,避免再次冲蚀塔体;更换重沸器来料接管。以上缺陷返修部位焊缝经热处理后,按设计规范复检均合格。

进料/萃取水换热器检验情况:壳程/管程筒体材质:20#/Q245R;壳程/管程筒体壁厚:13/12mm。(1)壳程筒体西侧接管实测最小壁厚2.6mm(公称壁厚8mm);(2)壳程筒体西侧接管附近筒体(外部被补强圈覆盖)内壁存在腐蚀坑,实测该坑处壁厚4.4mm;(3)壳程筒体西侧接管补强圈外侧附近区域筒体实测最小壁5.0~9.0mm(公称壁厚13mm),该区域大小为该接管补强圈(DN200)以外150mm圆周范围内筒体;(4)壳程筒体上部,距离西侧法兰端面800mm处(折流板位置)壳体壁厚最小值为6.5mm(公称壁厚13mm);(5)壳程筒体东侧接管补强圈外侧附近区域筒体实测最小壁5.1~9.0mm(公称壁厚13mm),该区域大小为该接管补强圈(DN200)以外150mm圆周范围内筒体;(6)壳程上下接管角焊缝存在腐蚀深坑或腐蚀沟槽。

进料/萃取水换热器检验问题处理结果:抽出换热管束,对壳程筒体内壁进行宏观检查,发现多处腐蚀严重部位,经壁厚强度校核计算,无法继续使用。由于返修工作量大且筒体内部空间狭小无法施工,决定壳程筒体整体更换。

3 醚化反应系统

如图5所示,轻汽油与甲醇混合后从第一醚化反应器底部进入,通过流体分配器分布均匀后自下而上流经三层催化剂床层,在催化剂作用下轻汽油中的活性烯烃与甲醇发生醚化反应,生成的醚化汽油自反应器顶部流出,进入醚化汽油冷却器冷却后进入第二醚化反应器进一步进行醚化反应。进入第一醚化反应器的介质浓度高,损伤腐蚀会更严重。

图5 汽油醚化装置醚化反应系统

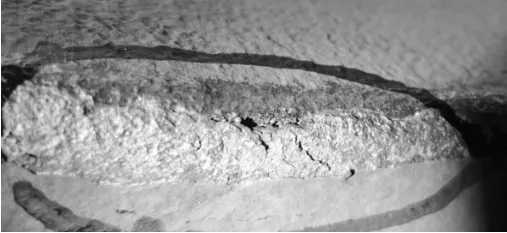

根据检验结果,第一醚化反应器内壁衬里存在腐蚀,反应器底部较为严重,下封头衬里对接焊缝熔合线处存在多处腐蚀沟槽,最深处可见碳钢层。反应器内部三层催化剂床层填料支撑横梁与塔壁角焊缝处共发现8处未堆焊不锈钢衬里,碳钢层母材及角焊缝直接裸露在介质中,最底层2处腐蚀严重,其中1处已形成直径8mm的孔洞,1处碳钢层母材仅剩1.8mm。

第一醚化反应器内部检验情况:筒体材质/壁厚 Q345R+S30408/22+3mm。(1)下封头:衬里拼缝腐蚀严重,焊缝熔合线处腐蚀较深有锈迹,衬里存在3处腐蚀坑,最大1处直径Ø5mm×深度1.5mm;(2)第一筒节(人孔M1):原补焊与母材熔合线处腐蚀沟槽,深约1.0mm;筒节母材多处腐蚀坑,直径最大为3mm,深约1.5mm;电弧飞溅损伤凹坑,直径10mm,坑底开裂;1处机械损伤,长约20mm,深约1.0mm;7处内件填料支撑筋板角焊处筒体未堆焊衬里,见图6;(3)第三筒节:内件支撑筋板角焊缝凹坑,深约2mm;2处电弧飞溅损伤凹坑,最深1.5mm;(4)第四筒节(人孔M2):1处电弧飞溅损伤凹坑,深约3mm;两处内件填料支撑筋板角焊处筒体未堆焊衬里;(5)人孔M4角焊缝内口4处腐蚀沟槽,有锈迹渗出,见图7;(6)上至下第二筒节:电弧飞溅损伤凹坑,直径10mm,坑底开裂;(7)上至下第一筒节:6处电弧飞溅损伤凹坑,最深约1.5mm;DN50接管角焊缝1处气孔,直径3mm,深约2mm;(8)上封头:DN200接管角焊缝1处气孔,直径2mm,深约2mm。

图6 填料支撑角焊缝处制造缺陷

图7 人孔与筒体衬里角焊缝腐蚀沟槽

第一醚化反应器检验问题处理结果:(1)共8处填料支撑角焊缝未堆焊不锈钢衬里处,从外壁超声测厚,其中2处减薄严重处从外壁挖孔堆焊处理,见图8。其余从内壁堆焊腐蚀的碳钢层,最后内壁堆焊不锈钢衬里。工艺方面控制来料介质温度,监控系统中铁素体含量,合理安排检修时间;(2)下封头衬里腐蚀严重区域打磨后堆焊不锈钢衬里;人孔M4内口腐蚀沟槽打磨至碳钢层重新堆焊不锈钢衬里,监控系统中铁素体含量;(3)内壁衬里电弧飞溅、腐蚀凹坑和机械损伤均打磨后补焊。以上缺陷返修部位均复检合格。

4 结语

上述检验案例可以看出,从检验方案的制定,到重点检验区域和检验方法的选择,再到缺陷问题的处理等,整个检修过程不仅运用到了检验、检测等专业知识,还有材料学、腐蚀防护、化工工艺和承压设备的设计、制造、安装等相关知识。

最后的总结为制造不规范、生产工艺不稳定、选材不当、监理检验无责任心等人为因素是承压设备产生缺陷造成事故的主要原因。