高强度低密度水泥石的微观结构和力学性能

刘慧婷,付家文,丛 谧,陈艺鑫,3,李志芳

(1.中国石油集团工程技术研究院有限公司,北京 102206; 2.中国石油集团渤海钻探工程有限公司第二固井分公司,天津 300280;3.中国石油大学(北京)理学院,北京 102249)

0 引 言

随着油气勘探开发向更深、更复杂的领域发展,钻井过程中经常会钻遇低压易漏失层,须采用低密度水泥浆固井,以降低注水泥过程中的环空液注压力[1]。针对低密度水泥浆由于提高水灰比或者掺入大量低密度填充材料而导致抗压强度较低的问题,常采用固井材料之间的紧密堆积设计来提高低密度水泥石的强度[2]。于永金等[3]通过紧密堆积设计开发的1.20~1.50 g/cm3低密度高强度水泥浆体系24 h抗压强度高于10 MPa。罗杨等[4]设计的1.15 g/cm3超低密度水泥浆90 ℃时的24 h抗压强度达12 MPa。虽然通过紧密堆积设计对于提高水泥石的强度具有较好的效果,但具体增强机理并不清楚。水泥石的宏观性能由其微观结构和性能决定,通过借助先进的仪器手段分析低密度水泥石的微观结构和性能,对探明紧密堆积提高低密度水泥石强度的作用机理具有重要意义。

纳米压痕技术是在传统的布氏和维氏硬度试验方法的基础上发展起来的新兴测试方法,可以实现从微纳米尺度测试水泥石的压痕模量、压痕硬度等微观力学参数,近年来常用于混凝土领域分析水泥石的微观力学性能,在固井领域较少应用。本文以未经紧密堆积设计的常规低密度水泥石和经过紧密堆积设计的高强度低密度水泥石为研究对象,通过纳米压痕技术分析水泥石的微观力学参数,结合扫描电镜、压汞仪等分析水泥石的微观结构,以期解释紧密堆积设计提高低密度水泥石强度的微观作用机理。

1 实 验

1.1 实验材料及仪器

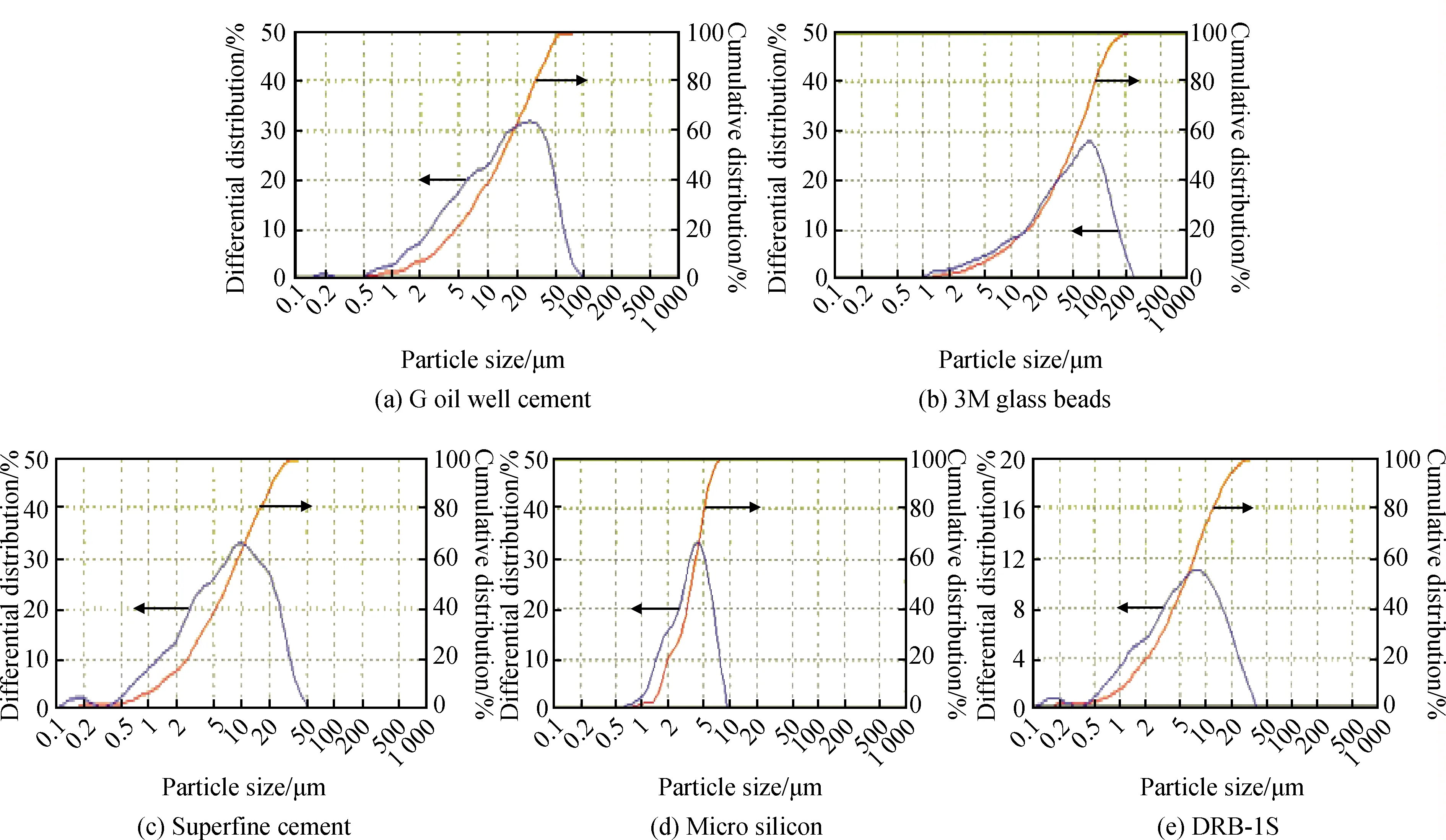

实验材料主要包括G级油井水泥、3M玻璃微珠、超细水泥、微硅以及自制增强材料DRB-1S,以上材料的粒度分布见图1。其余外加剂还包括分散剂DRS-1S、悬浮稳定剂DRK-3S、降失水剂DRF-12L和缓凝剂DRH-2L,均为自制。

图1 主要固相材料的粒径分布图Fig.1 Particle size distribution diagram of main solid materials

实验仪器包括YJ-2001 型抗压强度试验机(沈阳金欧科石油仪器技术开发有限公司),Agilent Nano Indenter G200型纳米压痕测试仪(KLA Tencor Corporation, America),SU8010冷场发射扫描电子显微镜(Hitachi Corporation, Japan),Auto Pore lv 9510型高性能全自动压汞仪(Micrometrics Corporation, America)。

1.2 实验方法

1.2.1 水泥石制备

参照GB/T 19139—2012《油井水泥试验方法》[5],按照配方对水泥浆进行配制、养护和测试,水泥试样尺寸为50.8 mm×50.8 mm×50.8 mm,养护温度为90 ℃,养护龄期分别为3 d、7 d和28 d,测试水泥石抗压强度。

根据水泥石可压缩堆积模型[6],本文采用紧密堆积设计,得到了密度为1.40 g/cm3的高强度低密度水泥石(配方:G级水泥+35%玻璃微珠+10%超细水泥+1.0%分散剂DRS-1S+0.5%稳定剂DRK-3S+2%降失水剂DRF-12L+1.0%缓凝剂DRH-1L+70%水),优化了油井水泥、玻璃微珠、增强材料、微硅的配比,各材料之间大小相互合理填充,其粒度分布如图1所示,颗粒紧密堆积效果好,单位体积固相含量高,其堆积率理论计算值达0.812。同时选取了未经紧密堆积设计的密度为1.40 g/cm3的常规低密度水泥石(配方:G级水泥+35%玻璃微珠+35%增强材料DRB-1S+5%微硅+1.0%分散剂DRS-1S+0.5%稳定剂DRK-3S+2%降失水剂DRF-12L+1.0%缓凝剂DRH-1L+70%水)进行对比,由于该体系缺乏超细材料,玻璃微珠和G级水泥之间的大量空隙未被填充,其堆积率理论计算值仅为0.521。

1.2.2 纳米压痕技术

用切割机切割制备厚度约2~3 mm,边长约10 mm的正方形水泥石片状样品,采用砂纸打磨获得平整的表面,清洗后进行抛光,干燥处理后待测。采用纳米压痕测试仪对每个样品测量200个点的连续载荷与位移,获得每个点的纳米压痕模量,对所有压痕点处试验结果做定量统计,由此可得到材料的纳米压痕模量分布曲线。

水泥石样品中各个相的压痕模量m满足正态分布或者高斯分布,其密度函数PJ为

(1)

式中:μJ为每个相模量的算术平均值;SJ为标准差,具体计算式见式(2)、(3)。

(2)

(3)

式中:NJ为测试数据中第J相对应的点的数目;mk为实验所得值。

根据上述公式,对实验中所得的数据进行拟合,即可对水泥石样品中不同相进行区分,从而得到样品中各相的微观力学性能和体积分数[7-10]。

1.2.3 微观结构测试

采用扫描电镜分别测试养护3 d、7 d和28 d后常规低密度水泥石与高强度低密度水泥石的微观结构,采用压汞仪对养护28 d后常规低密度水泥石与高强度低密度水泥石的孔结构分布进行分析。

2 结果与讨论

2.1 紧密堆积对低密度水泥石抗压强度的影响

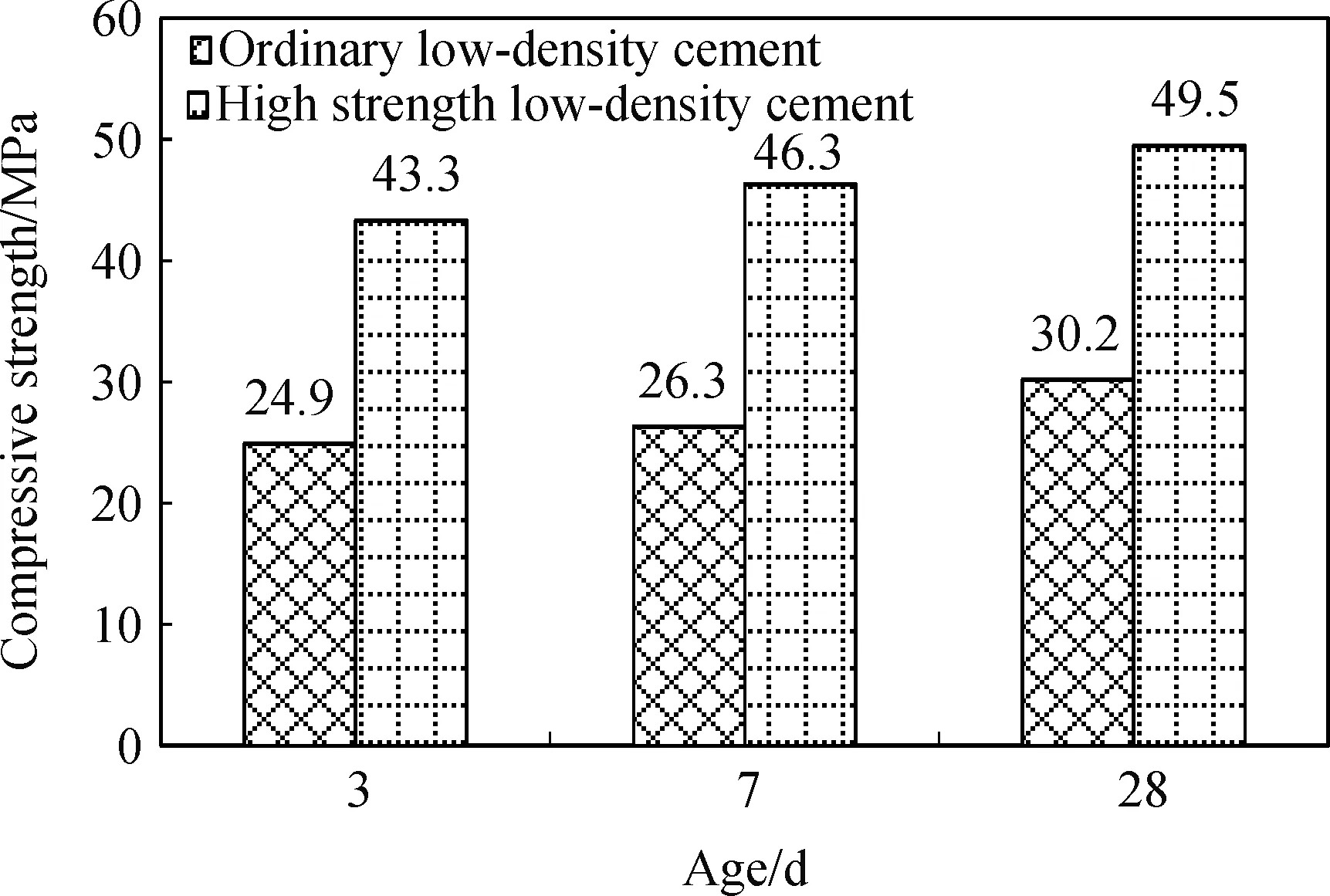

图2 常规低密度水泥石和高强度低 密度水泥石的抗压强度Fig.2 Compressive strength of ordinary low-density cement and high strength low-density cement

在90 ℃条件下养护龄期分别为3 d、7 d和28 d的1.4 g/cm3的常规低密度水泥石和高强度低密度水泥石的抗压强度结果如图2所示。和常规低密度水泥石相比,高强度低密度水泥石养护3 d、7 d和28 d抗压强度分别提高了73.9%、76.0%和63.9%,说明通过紧密堆积设计后,水泥石的宏观力学性能显著增强。

2.2 基于微观力学性能的低密度水泥石中各物相压痕模量

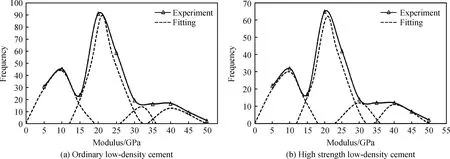

本文主要研究目的是探索紧密堆积增强低密度水泥石力学性能的作用机理,由于低密度水泥石中的玻璃微珠不参与水化,且对水泥石强度贡献不大,所以此处仅考虑水泥石中其他物相的力学参数。参考目前水泥基材料的纳米压痕模量研究结果,水泥石中四种主要物相包括毛细孔、低密度水化硅酸钙凝胶(LD C-S-H)、高密度水化硅酸钙凝胶(HD C-S-H)以及超高密度水化硅酸钙凝胶(UHD C-S-H),它们的模量范围分别为<15 GPa、15~25 GPa、25~35 GPa、35~50 GPa[11-12]。需要说明以下两点:(1)水泥石中的毛细孔本身不具有力学性能,但是它的存在会降低水泥石的力学性能,从测试结果中可以反映出来;(2)纳米压痕技术分析水泥水化产物,主要是根据其不同的微观力学性能,水化产物以LD C-S-H、HD C-S-H以及UHD C-S-H形式来体现,水泥石中实际主要水化产物为硅酸钙凝胶和氢氧化钙,还有少量其他水化产物,其中超高密度C-S-H可以认为是结晶化的氢氧化钙(CH)填充到高密度C-S-H的凝胶孔隙中组成的复合体,其他的水化产物也被纳入相应模量范围的LD C-S-H、HD C-S-H以及UHD C-S-H中。

图3是基于纳米压痕实验得到常规低密度水泥石与高强度低密度水泥石的压痕模量频率分布曲线(Probability Density Function,PDF)和拟合曲线,水泥石中各物相的纳米压痕模量基本小于50 GPa。对压痕模量数据进行分析,并利用高斯函数进行多峰拟合出压痕模量拟合曲线,如图3虚线部分所示。频率分布曲线存在四个峰,从左到右分别对应于毛细孔、低密度水化硅酸钙凝胶(LD C-S-H)、高密度水化硅酸钙凝胶(HD C-S-H)以及超高密度水化硅酸钙凝胶(UHD C-S-H),这些物相的压痕模量和体积分数直接影响水泥石的力学性能[12]。图4给出了四个峰的峰值对应的压痕模量(即平均压痕模量)和峰宽。对比常规低密度水泥石与高强度低密度水泥石试样内部各物相的平均压痕模量结果,可知两试样各物相的平均压痕模量存在差异,就UHD C-S-H和HD C-S-H而言,高强度低密度水泥石试样的平均压痕模量要大于常规低密度水泥石试样;而对于毛细孔和LD C-S-H而言,高强度低密度水泥石试样的平均压痕模量要小于常规低密度水泥石试样。这可能也是导致高强度低密度水泥浆体的强度比常规低密度水泥浆体的强度高的原因之一。

图3 常规低密度水泥石和高强度低密度水泥石的压痕模量频率分布曲线和拟合曲线Fig.3 Modulus distribution PDF curves and fitting curves of ordinary low-density cement and high strength low-density cement

2.3 高强度低密度水泥石中各物相的体积分数

图5进一步定量分析了常规低密度水泥石与高强度低密度水泥石中各物相的含量。高强度低密度水泥石试样中毛细孔、LD C-S-H、HD C-S-H以及UHD C-S-H的体积分数分别为31.82%、47.73%、11.36%和9.09%。和常规低密度水泥石相比,高强度低密度水泥石中孔隙率和低密度水化硅酸钙的体积分数更低。而就高密度水化硅酸钙和超高密度水化硅酸钙的体积分数而言,高强度低密度水泥石比常规低密度水泥石分别高3.67%和6.53%。高强度低密度水泥石中生成了含量较多且力学性能较高的水化产物,即提高了高密度水化硅酸钙和超高密度水化硅酸钙含量,这也从微观上解释了高强度低密度水泥石具有较高抗压强度的原因。

有研究表明,低密度水化硅酸钙凝胶(LD C-S-H)主要形成于较为开阔的空间,而高密度水化硅酸钙凝胶(HD C-S-H)主要形成于狭小的空间。因此,通过优化颗粒级配对水泥浆体系进行紧密堆积设计,可以最大限度地提高原材料的紧密堆积率,使得成型后水泥石颗粒间间距变小,颗粒间的接触点增多,水化后产物能够更加紧密地堆积在一起,结构更加致密,水泥石孔隙更小,同时更易形成高密度水化硅酸钙和超高密度水化硅酸钙,从而具备较好的力学性能。

图4 常规低密度水泥石和高强度低密度水泥 石样品各物相纳米压痕模量Fig.4 Nanoindentation modulus for each phase of ordinary low-density cement and high strength low-density cement

图5 常规低密度水泥石和高强度低密度水泥石的 样品各物相体积分数Fig.5 Volume fraction for each phase of ordinary low-density cement and high strength low-density cement

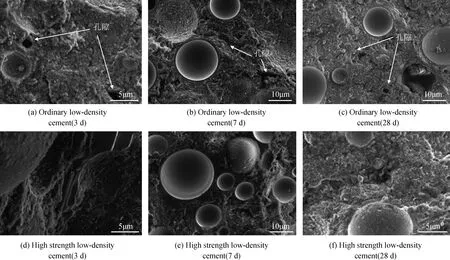

2.4 高强度低密度水泥石的微观形貌

图6为90 ℃下不同龄期常规低密度水泥石与高强度低密度水泥石的SEM照片。由图6可知,常规低密度水泥石结构疏松,能观察到明显的孔隙;高强度低密度水泥石结构致密,漂珠和胶凝材料粘结良好。在纳米压痕结果基础上,高强度低密度水泥石的微观结构从微观角度进一步解释了其强度高的原因。

图6 常规低密度水泥石和高强度低密度水泥石的SEM照片对比(90 ℃)Fig.6 SEM images of ordinary low-density cement and high strength low-density cement (90 ℃)

2.5 高强度低密度水泥石的孔结构

水泥石的孔结构是影响其宏观性能的重要因素,表1为常规低密度水泥石与高强度低密度水泥石的孔隙参数对比,常规低密度水泥石的平均孔径为14.5 nm,孔隙率为33.627 7%,高强度低密度水泥石的平均孔径为9.6 nm,孔隙率为31.179 6%。与常规低密度水泥石相比,高强度低密度水泥石的平均孔径减小了33.8%,总孔隙率减小了7.28%。结果表明,紧密堆积设计可以优化低密度水泥石的孔径分布,减小水泥石的孔隙率,从而提高了低密度水泥石的强度。

表1 常规低密度水泥石和高强度低密度水泥石的孔隙参数对比Table 1 Comparison of pore parameters of ordinary low-density cement and high strength low-density cement

3 结 论

(1)和常规低密度水泥石相比,紧密堆积设计后,高强度低密度水泥石生成更低的孔隙率和低密度水化硅酸钙含量,同时生成更高的高密度水化硅酸钙含量和超高密度水化硅酸钙含量,这是紧密堆积设计提高低密度水泥石强度的主要微观作用机理。

(2)紧密堆积设计后高强度低密度水泥石微观结构更加致密,外掺料和胶凝材料胶结更好,进一步从微观角度解释了其强度高的原因。

(3)紧密堆积设计可以优化低密度水泥石的孔径分布,减小水泥石的孔隙率,从而使其表现出更优的宏观力学性能。