芳烃邻二甲苯精馏塔流程模拟优化研究

任红锋

(中国石化扬子石化有限公司,江苏南京210048)

某芳烃装置是国内最大的邻二甲苯产品供应装置之一[1],其邻二甲苯精馏塔DA-3601原设计以二甲苯分馏塔DA-801塔釜富含邻二甲苯(OX)的C8+A为原料,通过精馏方法实现邻二甲苯与异丙苯(IPB)及C9以上组分的分离,分离得到的OX作为产品出厂。原设计DA-3601邻二甲苯产品质量分数大于95%(w,下同),产品中非芳烃加C9A总量小于1.5%。2006年芳烃装置扩能改造后,二甲苯分馏塔DA-8501 塔釜富含OX 的C8+A 与DA-801 塔釜物料一并作为原料,DA-3601邻二甲苯产能从原来的8万t/a提高到12万t/a以上,OX产品纯度从95%提高到98%以上,非芳烃加C9A总量小于1.0%。2007年邻二甲苯下游主要用户苯酐生产厂发现使用含异丙苯较高的邻二甲苯原料生产时装置会造成爆鸣事故,并于2008年要求邻二甲苯产品中的IPB含量不大于1.0%[2]。

邻二甲苯塔DA-3601塔径3.4 m,高50 m,每个塔板有两个沉降管,内置有100块塔板。2010年实施了高效塔盘更换,采用了三溢流VG-PLUS 高性能塔盘,更换后应客户要求,邻二甲苯产品中IPB 控制在0.5%以下。2016 年为优化邻二甲苯塔原料,DA-801(100 块塔盘)不再联产邻二甲苯,DA-3601 进料由混合进料改为二甲苯分馏塔DA-8501(168块塔盘)来的优质物料,之后DA-3601 运行稳定,产品纯度在99.7%以上,IPB 控制0.1%以下,但更换高效塔盘后,回流比在12.3 左右,与同类装置相比仍较高[3],且邻二甲苯单元再沸炉存在烟气温度偏高等瓶颈,故需通过开展邻二甲苯塔模拟优化工作,为摸索邻二甲苯塔最优操作参数提供支撑。

2 邻二甲苯单元运行中存在的问题

DA-3601实际进料量比设计高18%,约为7.3 t/h,但OX 产品采出量却增加了41%,实际回流比与设计值相当,在12.5 ~13.0 之间。与此同时,塔顶废热锅炉负荷较设计增加了43.6%,塔釜再沸炉热负荷较芳烃85万t/a改造设计增加了50.7%,即使与再沸炉最初热负荷相比,也提高了10%左右。

因邻二甲苯塔顶冷却负荷和塔釜热负荷的提高,塔顶气相压差控制阀开度大,无调节余量,再沸炉排烟温度较最初提高40℃以上等问题凸显,为装置的长周期安全运行带来不利影响,同时与公司创建绿色节能企业的初衷背离,有必要探索目前装置进料条件下的优化措施,以期降低塔顶废热锅炉和塔釜再沸炉负荷,提升装置经济效益。

3 利用Aspen 模型对邻二甲苯塔模拟情况

3.1 邻二甲苯塔建模情况

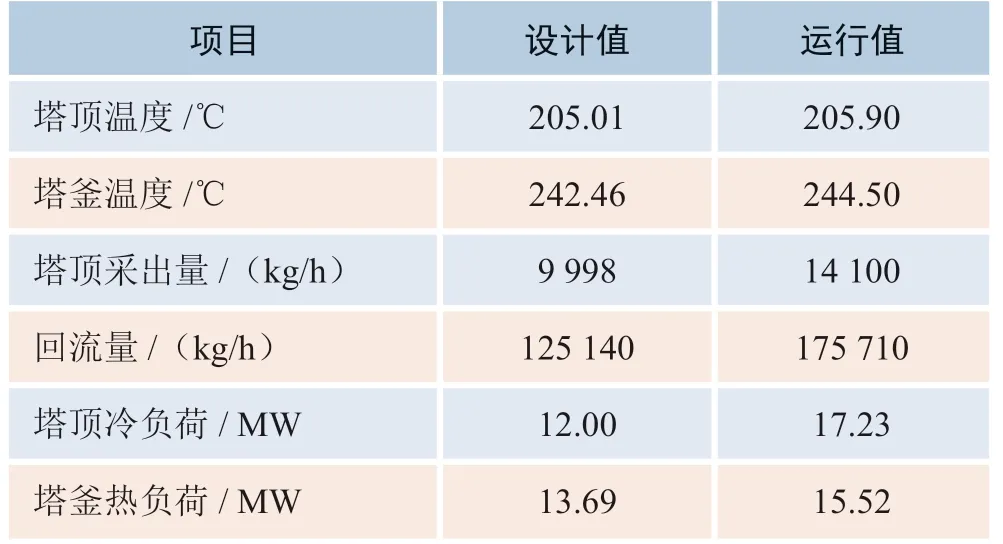

DA-8501塔釜富含OX的C8+A物料组成相对稳定,以2018年6月中旬装置平均进料组成和邻二甲苯塔操作数据为基础,采用PENG-ROB物性方法和Aspen Plus流程模拟软件建立邻二甲苯塔模型,模拟结果显示,建立的模型与2018年6月中旬邻二甲苯实际运行数据误差在5%以内,表明该模型可靠性强,可以此为基础对邻二甲苯塔进行模拟,以期摸索邻二甲苯塔最优操作参数。邻二甲苯塔运行数据与设计数据对比见表1。

表1 邻二甲苯塔运行数据与设计值对比

利用建立的模型,从进料流量、进料温度、进料位置、产品中异丙苯含量、目标产品收率、塔盘效率六个方面对邻二甲苯塔进行模拟,在一定的产品质量和回收率下,考察各因素对装置回流比、加热炉负荷的影响。

3.2 进料量

Aspen Plus 模拟结果显示,在同样的进料组成并保持邻二甲苯收率大于99%,OX 产品纯度大于99.3%,产品中IPB控制小于0.5%的情况下,进料量越大,OX 产品产量越高,但加热炉负荷也越高。以DA3601 再沸炉改造后负荷10.3 MW 为限,DA3601 的最大进料量为49 t/h,对应的OX 产量为15.2 t/h;以改造前原设计负荷13.69 MW 为限,DA3601 最大进料量为63.8 t/h,对应的OX 产量为18.8 t/h。从装置实际数据来看,DA3601的OX产品产量历史最高达到420~480 t/d,模拟结果与实际数据一致。

3.3 进料是否取热

目前邻二甲苯进料温度为281℃左右,属于过热进料状态,进料温度的变化对邻二甲苯塔分离效果影响可通过软件模拟来验证。模拟结果显示,在OX组分收率保持在99.5%和产品中IPB含量保持在0.5%的条件下,对进料进行取热(保持进料温度与进料塔盘温度一致)2.12 MW后,邻二甲苯产品纯度和产品没有变化,二甲苯回流比降低了约8.6%,塔顶冷却负荷降低了约7.8%,但同时塔釜热负荷提高了10.6%,而目前情况下邻二甲苯塔顶冷却负荷用来副产0.8 MPa 蒸汽。也就是说,对原料取热后邻二甲苯塔回流比降低,但这只是表面现象,而塔釜热负荷不降反增,塔顶副产蒸汽产量降低,故对邻二甲苯塔原料取热加热其他物料没有实际意义,不具备可操作性。

3.4 进料位置

邻二甲苯塔DA3601 有3 个进料位置,分别在第30 块、40 块和50 块塔盘,在同样的进料温度、压力、组成和进料流量下,利用Aspen Plus流程模拟软件对不同OX 产品收率对邻二甲苯塔冷热负荷的影响进行了考察,结果如表2所示。

从表2 可以看出,在同样OX 组分收率和IPB含量下,进料位置直接影响着邻二甲苯塔能耗,在进料位置从第50 块塔盘提高至第40 块塔盘时,在产品纯度、产量、OX 组分收率基本没有变化的前提下,邻二甲苯塔回流比提高约12.7%,塔顶冷却负荷提高了约11.8%,塔底再沸炉热负荷提高了约13.1%;如进料位置改至第30 块塔盘,则不仅OX产品质量下降(纯度下降、IPB含量达不到0.1%要求),而塔顶冷却负荷、塔釜再沸炉负荷均有更大程度增加。这表明第50块塔盘是邻二甲苯塔的最佳进料位置,这与二甲苯进料组成和精馏段塔盘数有关,精馏段塔盘数越多,越利于塔顶物料产品的分离;邻二甲苯塔进料与第50块塔盘处塔内物料组成更为接近,有利于邻二甲苯塔能耗的降低。任亚秋的邻二甲苯工艺流程模拟结果[4]也表明,同样的进料下,适当增加精馏段塔盘数有利于提高OX收率。

3.5 产品中异丙苯指标

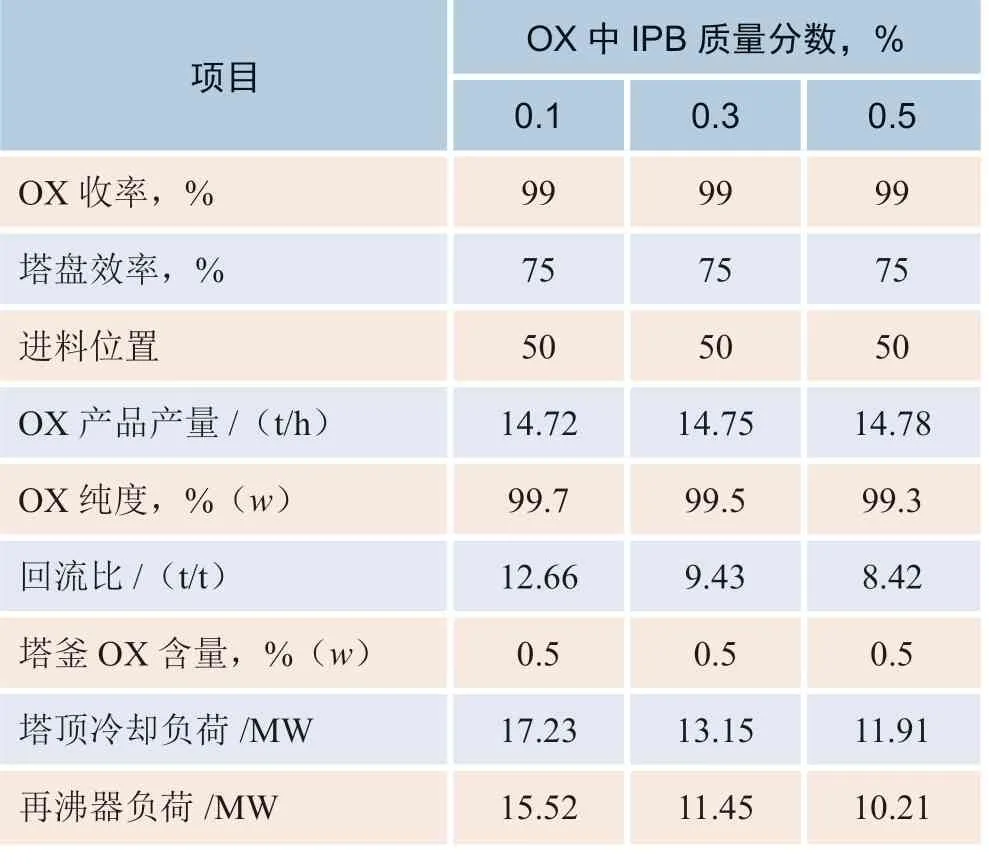

异丙苯是除C8A 其他几种同分异构体外,与OX 沸点最为接近的组分之一,其分离难度较高,因而邻二甲苯产品中IPB 的高低,直接影响着邻二甲苯塔的塔顶冷却负荷和再沸炉热负荷。利用Aspen Plus 流程模拟软件,模拟不同IPB 指标对装置冷热负荷影响,模拟结果如表3所示。

从表3 可以看出,OX 产品中IPB 的指标是影响邻二甲苯塔能耗的关键因素之一,在IPB 指标从0.1%增加到0.5%的过程中,OX 产品纯度逐步从99.7%降低至99.3%,产量提高了0.4%,邻二甲苯塔回流比降低到第一种基础工况的66.5%左右,塔顶冷却负荷降低约31.9%,塔底再沸炉热负荷降低了约34.2%。这说明OX产品中IPB控制指标对装置能耗影响极大,在保证装置OX产品质量的前提下,适当放宽控制IPB含量,有利于大幅降低装置能耗。

表3 不同异丙苯指标对装置冷热负荷的影响

3.6 OX 组分收率

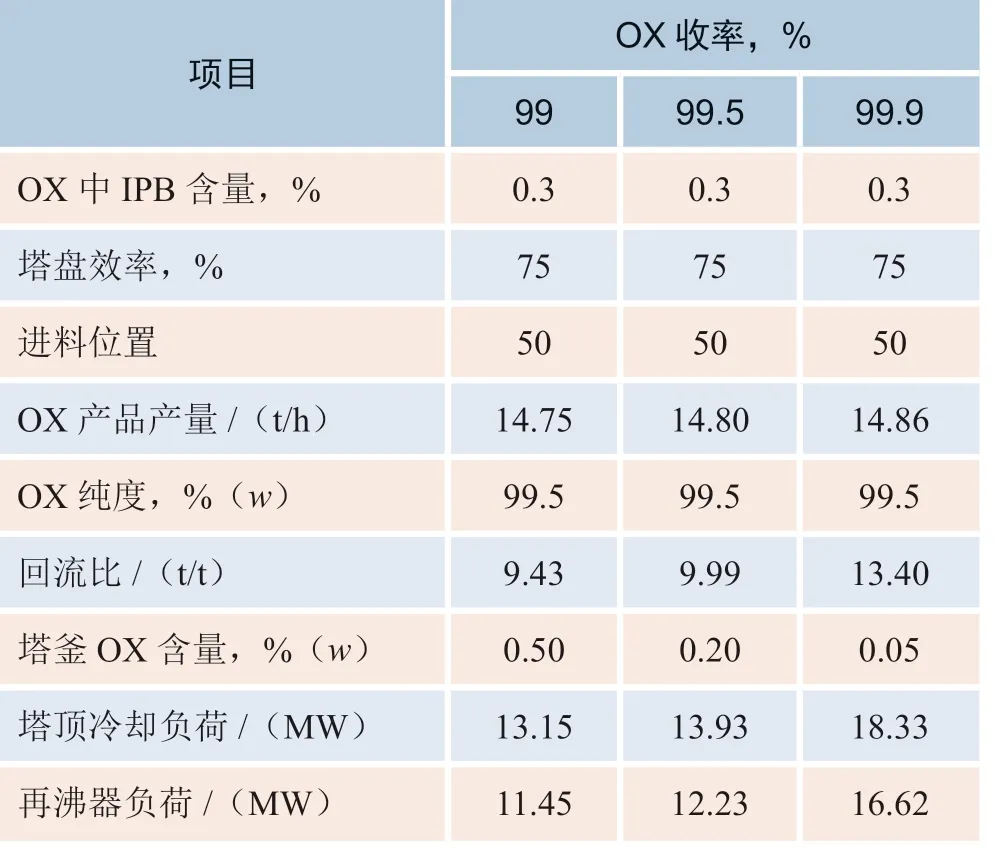

在固定进料及产品指标条件下,利用Aspen Plus 流程模拟软件考察不同OX 产品收率对邻二甲苯塔冷热负荷的影响,结果如表4所示。

表4 不同OX 收率对装置冷热负荷的影响

从表4 可知,在进料及产品指标条件相同时,OX组分收率直接影响邻二甲苯塔能耗,在OX组分收率从99%提高到99.9%的过程中,塔釜出料中OX浓度从0.5%减低到0.05%,OX 产品质量几乎没有变化,产量提高了约0.7%,塔顶冷却负荷提高了约39.3%,塔底再沸炉热负荷提高了约45.2%。这说明OX组分收率对邻二甲苯装置能耗影响极大,能耗增加幅度明显高于邻二甲苯产品产量增加幅度,因此在保证装置OX 产品质量的前提下,避免过分追求邻二甲苯组分收率,有利于大幅降低装置能耗。

进一步的模拟数据显示,如控制OX 收率在98%以上,IPB 控制在0.3%以下时,此时回流比9.12,则OX产品纯度可控制在99.5%以上,塔顶冷却负荷可以降低至12.64 MW,塔釜热负荷可以降低至10.93 MW左右;如同时将IPB控制在0.5%以下时,塔顶冷却负荷可以降低至11.48 MW,塔釜热负荷可以降低至10 MW以下。

3.7 塔板效率

利用Aspen Plus流程模拟软件考察了塔盘效率对邻二甲苯塔冷热负荷的影响。结果表明,在同样进料、OX 组分收率和产品指标条件下,塔盘效率直接影响邻二甲苯塔能耗,在塔盘效率从75%降低至70%时,产品纯度、OX组分收率基本没有变化,OX 产品产量降低了约0.3%,邻二甲苯塔回流比提高约5.8%,塔顶冷却负荷提高了约5.3%,塔底再沸炉热负荷提高了约6.0%。这说明塔盘效率对邻二甲苯装置能耗有较大影响,在可能的前提下,采用高效塔盘替代普通筛板塔盘有利于降低装置回流比和邻二甲苯装置能耗。在同样的回流比下,选择高效塔盘可明显改善精馏塔分离效果,这与DA3601 更换高效塔盘后,OX产品质量明显提升的情况一致。

4 DA3601 操作优化建议

4.1 邻二甲苯塔再沸炉设计负荷限制下的优化

从模拟数据来看,2018年6月14.1 t/h的OX产量要求下,理论上可以通过控制产品OX 中IPB 含量不大于0.5%,OX收率不低于99%,降低OX产品纯度至不小于99.3%的措施,降低DA3601 回流比至经济回流比8.5左右,此时DA3601再沸炉负荷在10.21 MW,处于芳烃85万t/a改造后再沸炉设计负荷下(10.3 MW),对应的净回流量约为120 t/h。

考虑到模拟误差,在当前进料负荷下,回流比可保持在9.66(约为经济回流比的1.15倍),则邻二甲苯塔再沸炉热负荷11.77 MW,对应的净回流量约为147 t/h,再沸炉热负荷约比经济回流比情况下增加1.47 MW,比实际回流比负荷可降低3.75 MW,约相当于可节约燃料消耗322 kg/h,以年运行时间8 000 h计,相当于每年可节约标油2 576 t。根据模拟结果,此时OX 产品纯度在99.5%,IPB 含量在0.3%以下,OX收率在99.3%以上,除IPB含量比目前(0.1%以下)略高,OX 纯度(99.8%左右)略低外,与目前邻二甲苯塔分离效果略低,但产品保持在优级品,且节能效果显著。

4.2 DA3601 最大OX 产品产量探讨

模型数据显示,以邻二甲苯塔再沸炉原设计负荷为基础,DA3601最大进料量为63.8 t/h,对应的OX产品产量为19.8 t/h,此时,经济回流比为8.43,对应的回流量约170 t/h,与当前实际回流量相当。实际操作中,为确保OX 产品的稳定性,OX 产品产量会有5%左右的降低,即在再沸炉设计负荷下,最大OX产能应在18.8 t/h左右。

4.3 优化建议

1)低OX产量下邻二甲苯塔回流比优化

在当前邻二甲苯进料组成和O X 产品产量(14.7 t/h)下,建议放宽OX产品中IPB浓度至0.5%,控制OX回收率至99.0%,从而在保持OX产品纯度在99.3%以上的情况下,邻二甲苯塔回流比可从目前的12.66 左右降低至9.66 左右,再沸加热炉热负荷可降低3.75 MW,预计可节约燃料322 kg/h;此时邻二甲苯塔再沸炉热负荷11.77 MW,小于再沸炉设计热负荷13.69 MW。

2)高OX产量下邻二甲苯塔回流比优化

在当前进料组成下,如需最大化生产OX,可实施邻二甲苯产品卡边操作,即放宽OX产品中IPB浓度至0.5%,降低OX 回收率至98%~99%,通过增加进料量,可控制OX 产品纯度在99.3%以上的情况下,保持适当的回流比下将邻二甲苯塔进料量增加至63.8 t/h,此时邻二甲苯产量为18.8 t/h左右,再沸炉负荷略小于设计热负荷。

5 结论

从邻二甲苯塔模拟优化情况可以看出,当前DA-3601塔邻二甲苯产品存在质量过剩情况,建议采取以下优化措施,摸索尝试降低邻二甲苯单元能耗,提升装置经济效益。

1)低负荷下邻二甲苯塔优化

通过放宽邻二甲苯中IPB 控制指标在0.5%以下,控制邻二甲苯回收率在99%左右的方法,大幅降低邻二甲苯回流比和塔釜再沸炉热负荷,此时对应OX 产品纯度在99.3%左右。因预期节能效果明显,建议尽快开展降低回流比实验,并逐步摸索DA3601塔顶OX产品中IPB上限指标,避免能源无效消耗。例如可控制OX 产品中IPB 含量在0.4%~0.6%,并与歧化单元OX 产品调和的方式,确保外供邻二甲苯产品中IPB含量在0.5%以下。

2)高负荷生产下邻二甲苯塔优化

在高产OX 时,为避免DA3601 再沸炉负荷过高,可在控制邻二甲苯中IPB 含量的基础上,进一步降低OX 产品收率至98%~98.5%,以适当牺牲OX 收率为代价,确保邻二甲苯塔再沸加热炉热负荷低于设计热负荷(约为设计的96%),降低再沸炉最终排烟温度和邻二甲苯塔顶冷却负荷,确保装置的长周期安全稳定运行。