内检测器调速旁通阀流场特性仿真

付双成, 谭 政, 李晓龙, 陈金忠, 孟 涛, 杨绪运

(1.常州大学机械工程学院, 常州 213164; 2.中国特种设备检测研究院, 北京 100029)

管道作为世界五大运输方式之一,在石油天然气领域具有重要作用。其中,管道安全始终是国家高度重视的基础设施安全问题,其不仅关系到社会、经济秩序的正常运转,也直接影响人民生活质量[1]。目前,中国管道保有量和建设量逐年增长,管道老龄化问题也日益突出。面对严峻的管道安全问题,管道内检测技术作为目前世界范围内效率最高、精度最好的管体缺陷检测技术发挥了重要作用。然而,面对目前中国大口径、高压力管道的增多,传统内检测器存在运行速度过快的问题,不仅影响管道运行的安全性,而且检测精度也会因速度效应而降低或失效。面对检测器速度过快的问题,中外展开了关于内检测速度控制方面的相关研究[2]。

国外对内检测速度控制方面的研究起步较早,近些年也取得了一定的研究进展。Azevedo等[3]基于流体不可压缩基本假设,开展了旁通式清管器动力学模型,并应用于清管器运动预测;Nguyen等[4]基于一维等温准稳态基本假设,建立了带泄流孔式内检测器动力学模型,采用特征线法对模型进行了求解,并基于反步法,利用李雅普诺夫函数,提出了用于天然气管道可调速清管器的控制算法;Rahe[5]提出了一个只能用于描述可调速清管器在水平气体管道的单向流模型,该模型将速度控制规则嵌入,可以预测控制规律对清管器实际速度的影响,并将模型结果与实验结果进行了对比,在得到验证的同时,基于已有的结果又提出了新的控制策略,优化了清管器的速度控制;ROSEN公司的 Florian 博士[6]提出了一种速度控制内检测器在天然气管道内运行的瞬态模型的简化形式,基于该模型仿真制定了相应的控制策略,并通过实验验证了模型的有效性;Hosseinalipour等[7]对内检测器进行了瞬态模拟研究,将管道内流体介质假设为理想流体,采用滑移和交叉网格对模型进行离散化求解,运动模型求解结果与实验结果规律一致,表明该方法在速度控制内检测器瞬态动力学研究方面的有效性;Tolmasquim等[8]、Esmaeilzadeh等[9]建立了清管器在管道内运动的瞬态动力学模型,通过有限差分法进行了求解,并进行了实验验证; Solghar等[10]就多相流下的可控速内检测器的瞬态运移模型进行了分析和求解,并采用实验分析橡胶皮碗对内检测器运移的影响,但实验数据获取困难。

近些年,中国也开展了相关研究。白港生等[11]建立了带泄流孔内检测器运动速度求解公式,并讨论了误差存在原因;杨理践等[12]利用计算流体动力学(CFD)数值模拟技术率先对旁通孔内检测器进行了流场仿真研究,讨论了速度及泄流面积与压差的关系;Zhu等[13]开展了可调速内检测器研发方面工作,并研制样机;戴波等[14]开展了旁通阀动力学特性相关实验研究。

目前,国外知名内检测公司已经具有成熟的速度控制技术,并开发有相应的可控速内检测器,例如德国ROSEN、美国的GE-PII及Williamson公司、英国的Tuboscope公司等。中国部分企业和高校也开展了相关设备开发工作,包括中油检测公司、中国石油大学、沈阳工业大学、西华大学、中国特检院等。虽然中国目前已经开展内检测速度控制技术及设备研发相关工作,但相比于国外成熟的技术和设备仍有一定差距。基于上述背景,现开展内检测器泄流旁通阀流场特性研究,以期为速度控制内检测器旁通阀的结构设计及控制策略提供一定的理论基础。

1 动力学模型

1.1 动力学分析

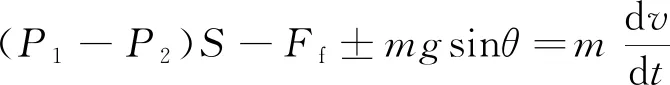

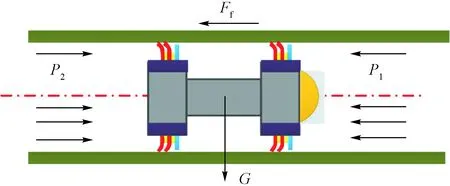

内检测器在管道内运行的动力主要来源于输送流体介质而产生的压力差,作用于检测器前后的压力值大小与多种因素相关,例如流体流速、密度、黏度、运行压力等。内检测器实际运行受力分析如图1所示。内检测器运行阻力主要源于皮碗摩擦阻力及清管杂质阻力,其中摩擦阻力按其产生机理可分为皮碗几何形状产生的摩擦阻力、流体介质压力作用于皮碗产生的摩擦阻力。此外,对于具有高程差的管段,重力也是检测器运行外力之一。分析内检测器在管道内运行的状态,建立其受力分析方程,更能直观分析各个变量对检测器运行的影响,有助于控制其速度,为后续的仿真结果提供理论依据。根据牛顿第二定律可以得到检测器动力学模型:

(1)

式(1)中:P1为检测器后端压力;P2为检测器前端压力;S为管道内横截面积;Ff为检测器受到的摩擦阻力;m为检测器的质量;g为重力加速度;θ为检测器与水平方向的夹角;v为流体在内检测器中的速度;t为时间。

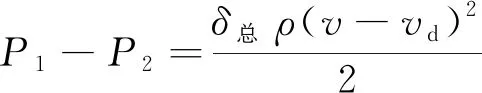

由分析可知,内检测器前后产生压差的重要原因是流体流经检测器泄流孔时产生了压力损失,该压力损失可借鉴水头损失进行计算:

(2)

式(2)中:δ总为压力损失系数;ρ为流体密度;vd为内检测器的速度。

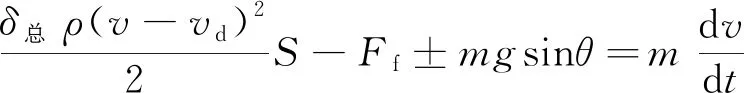

结合式(1)、式(2)即可得出带旁通泄流孔式内检测器动力学模型:

(3)

图1 内检测器实际运行受力分析图Fig.1 Force analysis diagram of internal detector in actual operation

1.2 压力损失系数

压力损失系数是一个用于表述流体压力损失的无量纲参数,他的变化与内检测器的泄流阀形状、结构有关,分析压力损失系数可以研究泄流阀的压力调节能力。目前,对于压力损失系数的计算大都在理想假设前提下结合实验的手段给出经验公式,下面介绍两种典型旁通结构压力损失系数的经验公式,以期为复杂转阀式旁通结构做指导。

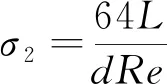

由式(2)可知,压力损失系数直接影响驱动压力的大小。对于压力损失系数,由流体力学理论可知,主要由泄流孔尺寸及结构所决定。如图2所示为典型的泄流开孔模型,该模型的压力损失系数主要由三部分组成:局部收缩压力损失σ1、沿程压力损失σ2、局部扩张压力损失σ3,由达西公式及伯努利方程推导可知,压力损失系数满足:

(4)

(5)

(6)

式中:d为孔的直径;D为管道的直径;L为孔的长度;Re为雷诺数。

图2 厚孔模型压力损失示意图Fig.2 Pressure loss diagram of the thick hole model

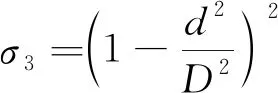

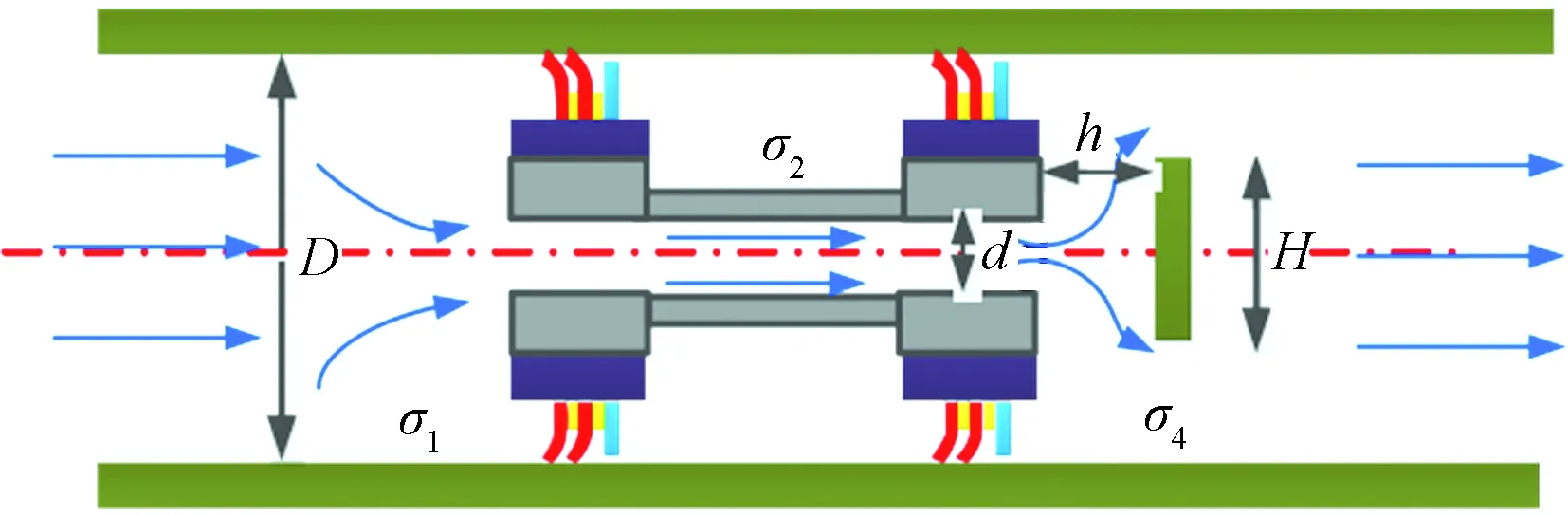

如图3所示为前端有挡板式泄流开孔模型,该模型的压力损失系数主要由三部分组成:局部收缩压力损失σ1、沿程压力损失σ2、带挡板局部扩张压力损失σ4。其中,σ4满足:

(7)

图3 厚孔圆盘模型压力损失示意图Fig.3 Pressure loss diagram of the thick hole disk model

2 流场仿真

2.1 流场理论基础

为了便于计算分析内检测器附近流场对其影响,作出如下假设:

(1)所研究流体为不可压缩牛顿流体。

(2)忽略温度和压力变化对流体的黏度影响。

(5)气体为连续稳态。

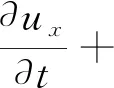

N-S方程对于湍流流动,采用k-ε双方程来进行数值计算,其控制方程为

(8)

(9)

(10)

(11)

式中:ux、uy球心微团质点在x、y方向的速度分量;ρ为流体密度;ε为变形速率张量;r为球形微团半径;μt为湍流黏性系数;k为湍流脉动动能;Ck为湍动能在平均运动轨迹上的增长率。k-ε方程中各相参数取值为Ck=0.09,σk=1.0,σε=1.3,Gε1=1.44,Gε2=1.92。

2.2 边界条件及仿真参数

在下面不同模型的仿真中,应用相同的边界条件,采用标准k-ε方程计算,进口为速度进口,流体垂直于管道进口流入,出口为压力出口。 具体参数设置如表1所示。

2.3 结果及讨论

2.3.1 厚孔模型

为了使流体在管内充分流动,厚孔泄流孔前端管道与后端管道设置足够长,前端管道为 1 000 mm,后端管道为5 000 mm,检测器长800 mm,管道直径为660 mm。网格划分采用非结构网格划分,共有 136 498 个网格,其中网格质量大于0.9的有 1 140 719 个,占比84%。厚孔模型及仿真模型如图4所示。

表1 边界条件参数

图4 厚孔仿真模型Fig.4 Thick hole simulation model

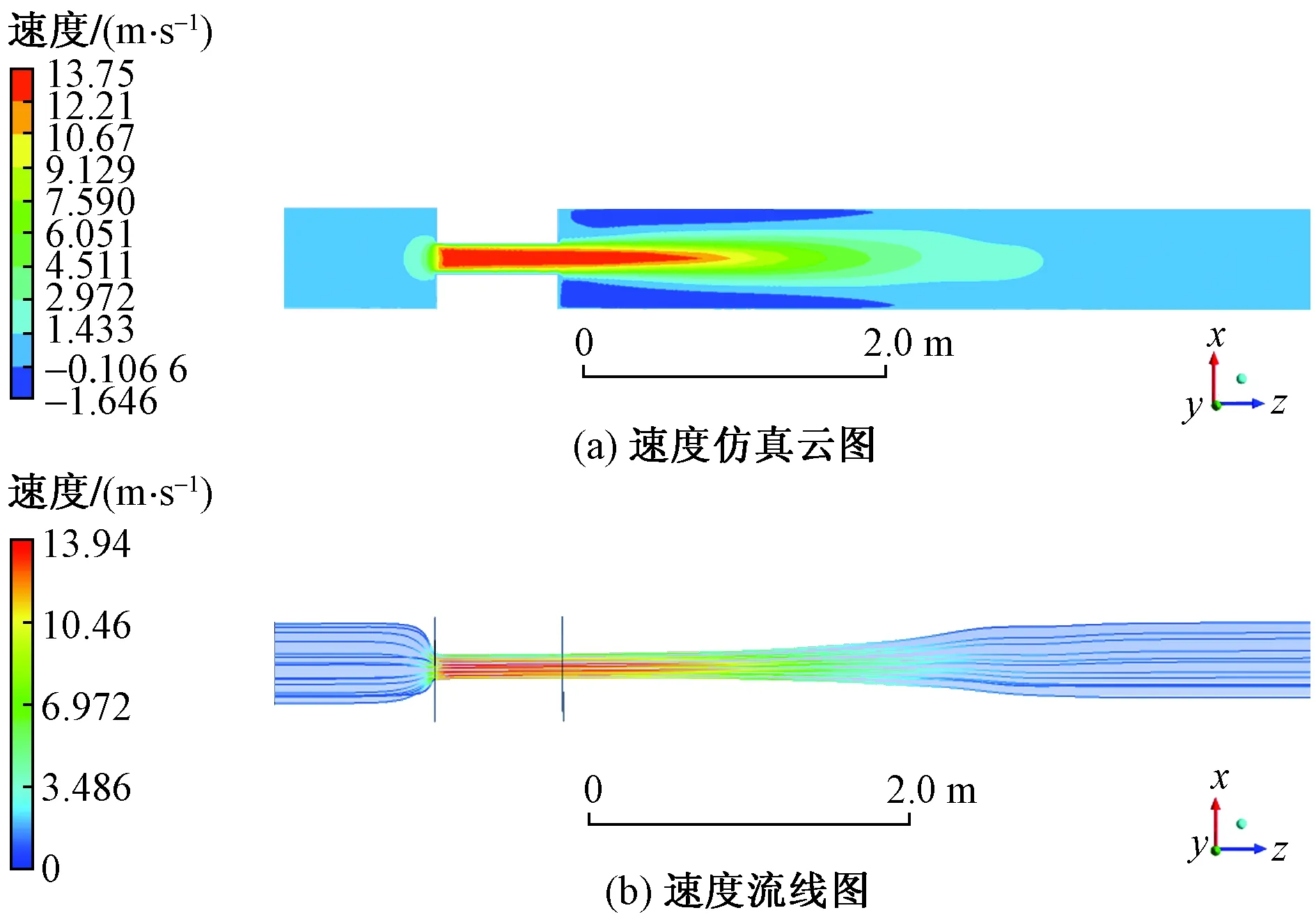

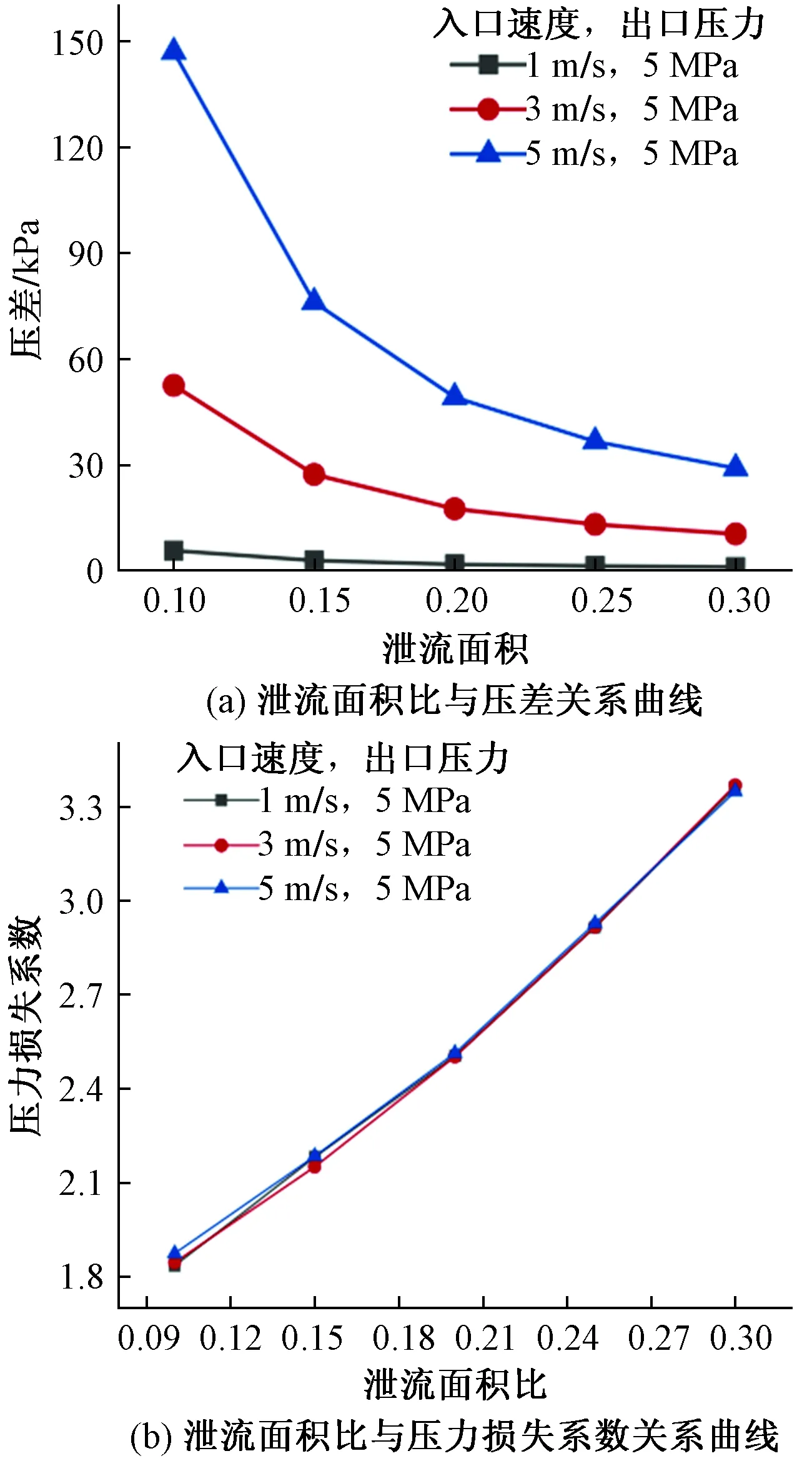

通过改变泄流孔直径来调节泄流孔面积大小,仿真过程中泄流孔截面与管道截面的面积比分为0.1、0.15、0.2、0.25、0.3,分别得到此条件下的流场分布特性,进而分析压力损失系数以及压差与流场及泄流孔结构的关系。

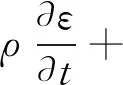

图5 厚孔模型速度仿真云图和流线图Fig.5 Simulation cloud diagram and flow diagram of the velocity of thick hole model

图6 厚孔模型泄流面积比与前后压差和压力损失系数关系Fig.6 Relationship between discharge area ratio of thick hole model, pressure difference before and after and pressure loss coefficient

图5所示为泄流面积为10%的速度仿真云图,由图5(b)中可以直观看出,旁通泄流孔道内流速陡增。图6所示为不同入口速度和出口压力下泄流面积比于压力损失系数和前后压差的关系,可以看出泄流面积比与压差和压力损失系数均成反比关系。随着泄流面积比增大,压差逐渐减小且减小趋势趋于平缓,流速越大,其压差变化量越大。对于压力损失系数而言,随着泄流面积比增大,压力损失系数亦逐渐减小,但受进口流速边界条件影响较小。

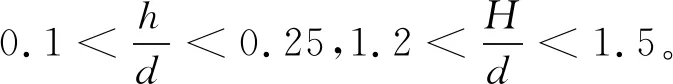

2.3.2 厚孔圆盘模型

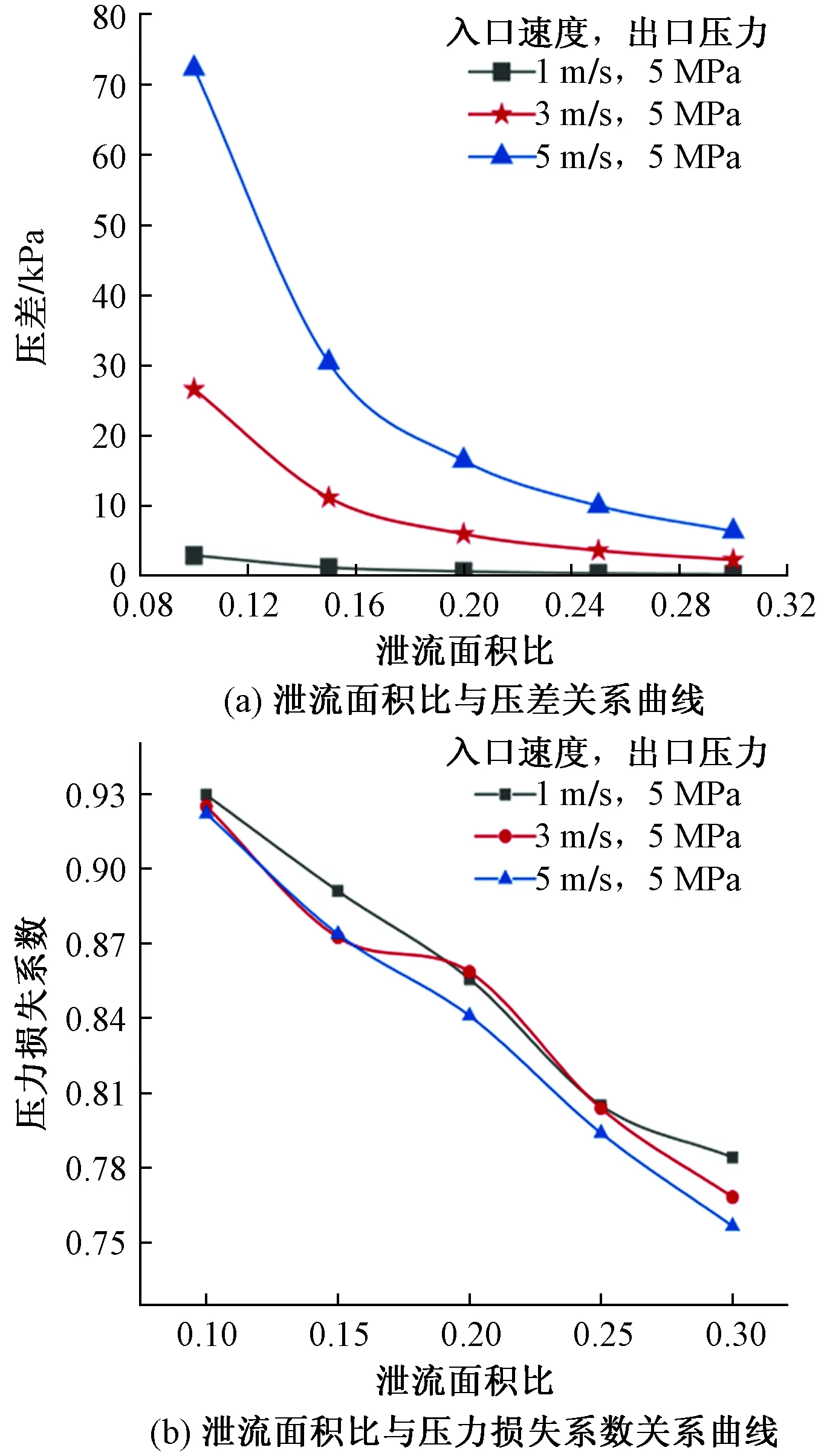

如图7所示为厚孔圆盘模型,其与厚孔模型区别为在出口位置安装有一圆盘。前端管道为 1 000 mm,后端管道为5 000 mm,检测器长800 mm,管道直径为660 mm。图8所示为泄流面积为10%的速度仿真云图和流线图。由式(8)中对圆盘直径和圆盘距孔距离有要求,此处取圆盘直径与孔的直径比值为1.4,圆盘与孔距比值为0.2,改变孔的直径来改变泄流面积,仿真泄流面积比为0.1、0.15、0.2、0.25、0.3五种情况下流场特性分布特性,进而分析压力损失系数以及压差与流场及泄流孔结构的关系。

图7 厚孔圆盘仿真模型Fig.7 Thick hole disk simulation model

图8 厚孔圆盘模型速度仿真云图和流线图Fig.8 Simulation cloud diagram and flow diagram of the velocity of the thick-hole disk model

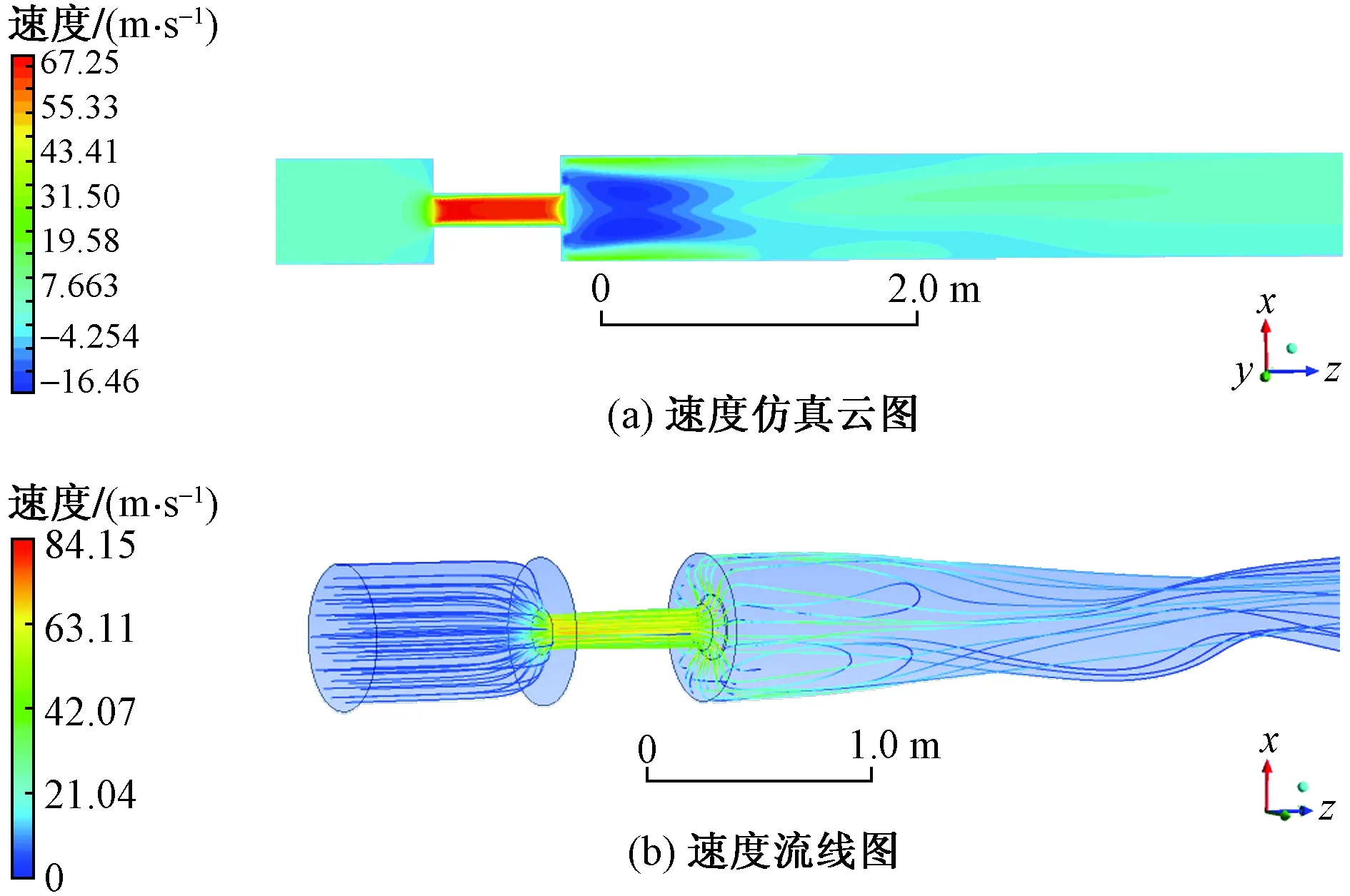

图9 厚孔圆盘模型泄流面积比与前后压差和压力损失系数关系Fig.9 Relationship between discharge area ratio, pressure difference before and after and pressure loss coefficient of the thick-hole disk model

图9所示为不同入口流速和出口压力下泄流面积与前后压差及压力损失系数的关系。由图9(a)中分析可以看出泄流面积比与压差成反比关系。随着泄流面积比增大,压差逐渐减小且减小趋势趋于平缓,流速越大,其压差变化量越大,这与厚孔模型基本相同。由图9(b)可知,压力损失系数与泄流面积比成正比关系,即随着泄流面积增大,压力损失系数逐渐增大,且入口流速变化对压力损失系数影响较小。因此可知,压力损失系数与泄流模型结构以及泄流面积有关,受管道运行参数影响较小。

2.3.3 转阀式模型

目前中外速度控制旁通阀的主流结构即为转阀式模型,但由于转阀结构过于复杂,很难通过理论计算结合经验的方式求解出转阀模型的压力损失系数通式,因此下面将通过数值模拟的方式分析流体介质通过转阀结构时所呈现的流体特性。

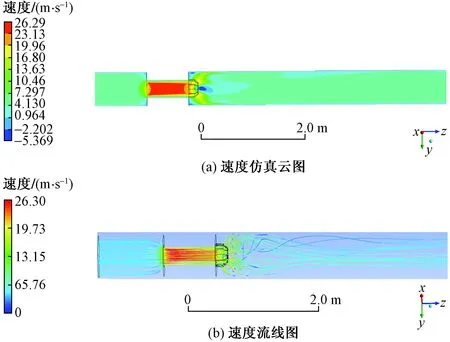

如图10所示为转阀模型,前端管道为 1 000 mm,后端管道为5 000 mm,检测器长 800 mm,管道直径为660 mm,其中控制开孔直径335 mm,圆盘直径100 mm。图11为转阀模型流场仿真云图及速度流线图。

图10 转阀式仿真模型Fig.10 Rotary valve model and simulation model

图11 转阀模型速度云图和流线图Fig.11 Velocity cloud diagram and flow diagram of rotary model

图12 转阀模型转阀挡板直径与前后压差和压力损失系数关系Fig.12 Relation diagram between baffle diameter of rotary valve and pressure difference before and after and pressure loss coefficient of rotary valve model

图12所示为不同入口流速下,转阀前挡板直径与压力损失系数和压差的关系。分析图12可知,转阀挡板直径与压差和压力损失系数成正比关系。其中,压差随转阀前挡板直径变化数值波动较小,但在直径一定的条件下,速度对压差变化影响较大。对于压力损失系数,其与转阀前挡板直径成正比关系且波动较大,但在相同直径前提下,速度对压力损失系数的影响较小。由此可知,对于转阀泄流模型,其压差值随转阀前挡板直径变化较小,但受入口流速边界条件影响较大。对于压力损失系数,其受转阀结构和泄流面积影响较大,受入口流速边界条件影响较小。

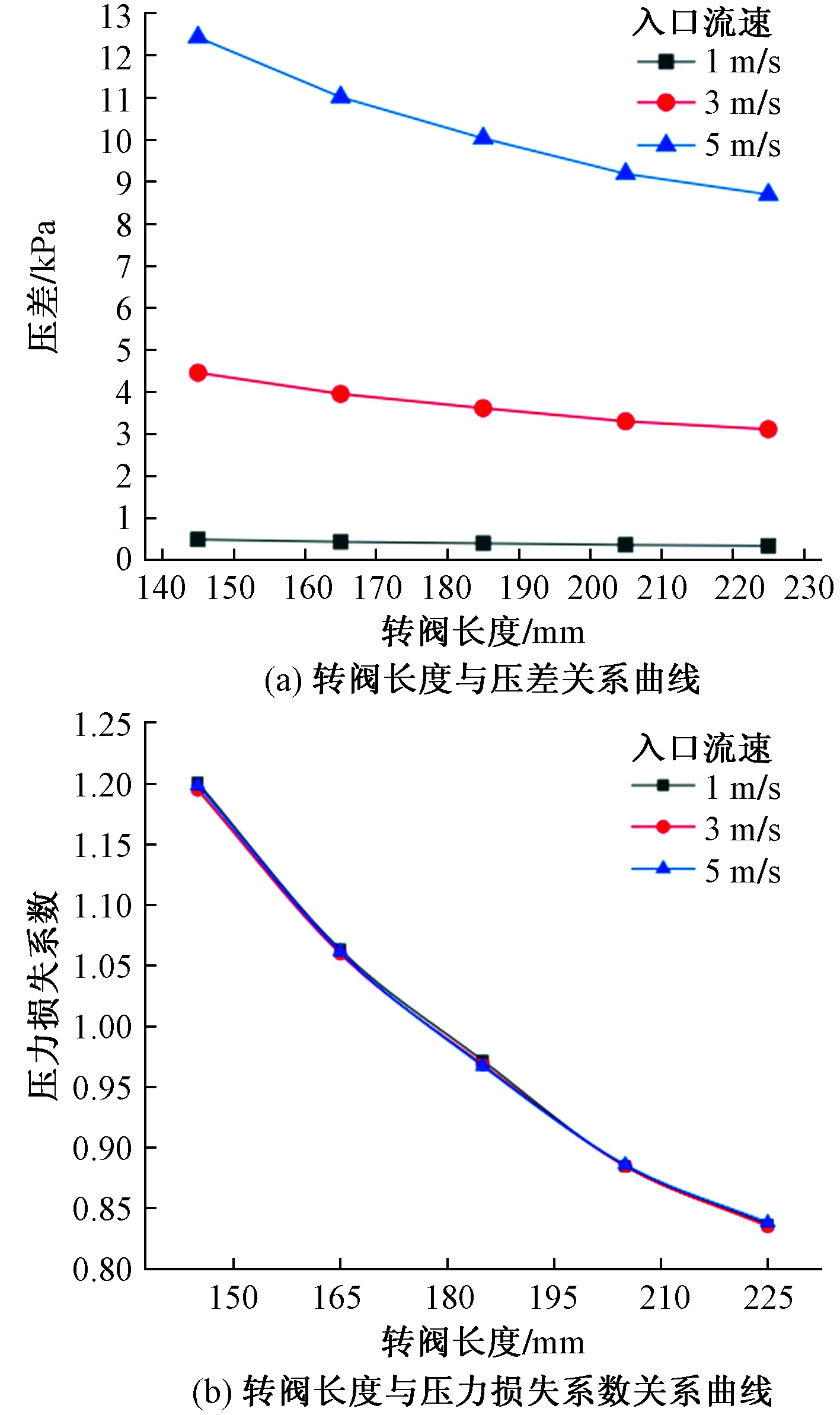

图13所示为不同入口流速下,转阀长度与压力损失系数和压差的关系。分析图13可知,转阀长度与压差和压力损失系数均成反比关系。其中,压差在低入口流速时随转阀长度的变化波动较小,在高入口流速时随转阀长度的变化波动增大。此外,在转阀长度一定的条件下,入口流速越大,转阀产生的压差越大。对于压力损失系数而言,其与转阀长度成反比关系,且波动较大,但在转阀长度确定的前提下,速度对压力损失系数的影响较小。

图13 转阀模型转阀长度与前后压差和压力损失系数关系Fig.13 Relationship between the length of rotary valve and the pressure difference and pressure loss coefficient of rotary valve model

3 结论

通过CFD数值计算,得到三种泄流模型的流场分布情况,与理论相结合得到以下结论:

(1)压差与泄流面积呈绝对反比关系,泄流面积越大,内检测器压差越小。

(2)压差受入口流速等边界条件影响较大,流速越大,压差越大。

(3)压力损失系数与泄流面积及模型结构相关,单一因素无法决定压力损失系数的变化。

(4)管道运行参数对压力损失系数影响较小。

(5)转阀前挡板直径对压差调节能力影响较小,转阀长度对压差调节能力影响较大