我国发展氢冶金对资源环境影响的综合分析

员 晓 彭 锋

在全球温室气体排放持续上升形势下,各行业都在寻求“脱碳”发展新思路。钢铁工业能源消耗总量和碳排放量大,在现有长流程钢铁冶炼工艺基础上进行碳减排,持续降低碳排放量难度巨大。因此,世界各国正积极研发各类“低碳”冶炼工艺,其中氢冶金成为行业研究热点方向。

氢能作为一种清洁的二次能源,具有无污染、零碳排的特点,氢冶金是利用氢能替代部分或全部的煤焦作为还原剂,将铁矿石还原为金属铁的气基直接还原技术,可从源头上实现低碳炼铁,成为钢铁行业绿色发展的新方向。该技术取消了高排放的焦炭、烧结工序,能够实现低碳甚至零碳排放,同时可降低硫化物、氮氧化物和颗粒物的排放,减少冶炼过程固体废弃物的产生,达到清洁生产目标。

钢铁工业发展氢冶金技术,必须以成熟稳定、规模化、低成本的制氢技术为基础,且制氢过程应降低碳排放量。目前已应用的制氢工艺包括天然气制氢、煤制氢、电解水制氢和工业副产气制氢,氢气产品主要用于合成氨、合成甲醇、石油炼化行业,氢气用于钢铁工业正处于研发起步阶段。

一、我国氢能资源现状及制氢分析

(一)我国氢能资源生产现状分析

据初步统计,2019年我国氢气产量已超过2000万吨,全球氢气产量在6200万吨左右,占到全球产量的将近三分一,已成为世界第一产氢大国,为开发利用新能源、加快步入氢能经济时代创造了有利条件。各制氢技术氢气产量占比见图1。从结构上分析,我国70%以上氢气制取依靠煤炭、天然气、石油等化石能源,其中制氢过程造成碳排放量大;工业副产气制氢比例为25%,主要包括焦化和氯碱生产过程的副产气制氢;由于电解水制氢和新型制氢技术成熟度低以及成本较高的原因,电解水制氢比例只占到1%左右 。

图1 各制氢技术氢气产量占比

我国拥有丰富廉价的煤炭资源,有力支撑了煤制氢技术的发展,但同时制氢过程产生大量的CO2,以煤制氢-氢冶金的工艺流程只是将冶金过程的碳排放迁移至制氢过程,只有将制氢过程CO2进行碳捕集和封存(CCS),才能实现减排目标。

2019年我国天然气表观消费量为3100亿立方米,而国内产量为1736亿立方米,年进口量超过1342亿立方米,对外依存度达到43%。现阶段我国天然气资源短缺的现状仍未改变,限制了我国发展气基竖炉直接还原炼铁技术,难以保障我国钢铁行业发展氢冶金对天然气资源的需求。同时天然气价格高,导致制氢成本较高,钢铁产品成本竞争力低。

近几年我国焦炭年产量达到4.5亿吨,按通常生产1吨焦炭产生430立方米焦炉煤气,我国焦炉煤气年产量达1900亿立方米,若全部焦炉煤气采用蒸汽重整工艺,预计年产氢气规模可达到2000万吨以上。目前,我国焦炉煤气主要用于企业生产用燃料、合成氨、制甲醇等方向。利用副产焦炉煤气制氢,发展氢冶金技术成为钢铁企业重要路径。

(二)工业制氢技术经济性分析

我国工业领域制氢工艺主要有天然气制氢、煤制氢、电解水制氢和工业副产气制氢四种工艺,由于原燃料、能源消耗、价格及生产工艺不同,导致生产成本差异较大。见表1。

根据我国煤炭资源丰富、天然气资源紧缺、电力成本高的特点,煤制氢在规模化和成本上具有较大优势,但同时在生产过程碳排放较大和高污水排放,因此,以煤制氢得到的氢能源为“黑氢”,在环保上无优势。天然气制氢成本主要受原料价格波动影响,由于我国天然气资源紧缺,价格高达3元/立方米-4元/立方米,在制氢规模和制氢成本上均不具备优势。

工业副产氢具有产量大、经济性好、分布广特性,生产主要集中在焦化、氯碱等行业,最常用的是变压吸附技术(PSA)进行提纯,产品氢一般按GB/T 3634.1—2006《氢气 第1部分 工业氢》国家标准要求纯度执行,若生产的氢用于冶金,可进一步放宽纯度和CO、CO2、CH4、H2O等杂质含量要求,以降低制氢成本。见表2。

利用可再生能源电解制氢是清洁化、无污染的制氢路线,但我国65%以上电力为燃煤生产的,按每生产1立方米常温常压氢气需要消耗电能大约5千瓦·时-5.5千瓦·时,大工业平均电价 0.6元/(千瓦·时)计算,则制氢成本约为3.4元/立方米,成本远高于其他制氢方式。电解制氢受限于装备生产能力,迄今单台生产能力小于1200立方米/小时,无法适应规模化冶金生产。

二、发展氢冶金对资源环境影响分析

(一)能耗及碳排放对比分析

对比BF-BOF长流程、NG-DR-EAF、全氢冶金HYBRIT三种工艺能耗数据,对比分析均以配比25%废钢进行转炉或电炉冶炼为基准。其中BF-BOF为高炉-转炉生产工艺,NG-DR-EAF为以天然气为还原气的直接还原竖炉联合电弧炉生产工艺,消耗电能为化石能源发电,全氢冶金HYBRIT工艺是以可再生能源电解制氢,采用直接还原竖炉联合电弧炉生产工艺。见图2。

图2 三种工艺流程能耗对比 千克标煤/吨粗钢

表1 不同制氢路线制氢成本和规模分析 元/m3

表2 工业氢与ENERGIRON工艺气体成分对比(体积分数) %

对比BF-BOF长流程、NG-DR-EAF、全氢冶金HYBRIT三种工艺CO2排放数据,三种生产流程中,以天然气为还原气的直接还原竖炉联合电弧炉生产工艺能耗最高为523千克标煤/吨粗钢,主要是电弧炉冶炼消耗大量电能,其比例占到总能耗的37.2%,该部分电能为化石燃料发电,导致整体工艺能耗较高。若电弧炉冶炼进一步提高废钢比至70%,而直接还原铁占比降至30%,工艺能耗可降低至326千克标煤/吨粗钢。HYBRIT工艺能耗为490千克标煤/吨粗钢(以可再生能源发电效率80%计算当量值),该工艺采用电解水制氢,制氢过程电耗较高,占到总电耗的64%。三种工艺中,应用最广泛的高炉-转炉长流程吨粗钢CO2排放量最高,总计达到1876千克,其中约1700千克碳排放是工序直接产生的。全氢冶金HYBRIT工艺吨粗钢CO2排放量最低为25千克,分别为煅烧石灰石和电弧炉冶炼的碳排放量。见图3。

图3 三种工艺流程CO2排放对比 千克/吨粗钢

(二)大气污染物排放对比分析

2019年4月,国家生态环境部五部委联合发布《关于推进实施钢铁钢业超低排放的意见》,以推进钢铁企业的超低排放工作,促进钢铁工业绿色发展。我国钢铁企业多采用长流程生产工艺,涉及焦炭生产、铁矿石烧结、高炉冶炼等工艺,生产流程长、工艺复杂,尤其焦化和烧结工序,污染物排放量大,其中对环境影响较大的污染物包括颗粒物、SO2、NOx。

1.烧结球团工序对比

在颗粒物、SO2和NOx污染物排放方面,由于球团工序吨产品颗粒物排放为烧结工序的20%,SO2排放为烧结工序的35%,NOx排放为烧结工序的50%,在两种生产工艺中,竖炉直接还原工艺吨铁球团矿消耗量为1.45吨,而高炉长流程工艺以炉料结构75%烧结矿、15%球团、10%块矿计算,吨铁消耗烧结矿为1.2吨、球团0.24吨、块矿0.16吨。综合计算,在原料获取上,基于高品位球团矿为原料的竖炉直接还原工艺颗粒物、SO2和NOx排放上是高炉长流程的23%、40%和55%。因此采用氢冶金的竖炉直接还原工艺更具有环保优势,可以有效缓解国内钢铁行业高污染物排放现状。

2.高炉、竖炉工序对比

高炉冶炼工艺以焦炭和煤粉为燃料,随着我国优质低硫煤资源减少,钢铁企业使用煤焦含硫量不断升高,高炉煤气中硫含量相应增加,导致后端用户烧结、轧钢、高炉热风炉、发电等工序排放压力大。2019年全国重点钢铁企业入炉焦比394.7千克/吨,喷煤比140.3千克/吨,以一级冶金焦炭硫含量0.7%、喷吹煤硫含量0.6%计算,吨铁水燃料带入硫总量为3.6千克,其中进入煤气中硫为0.18千克,折合SO2为0.36千克。采用氢冶金的竖炉直接还原工艺以精脱硫的天然气、富氢气体或工业纯氢为原料气,其总硫含量小于0.1×10-4%,远远低于高炉冶炼硫排放。

高炉工序NOx排放主要源于热风炉加热过程,竖炉直接还原工序NOx排放来自天然气转化炉或氢气加热炉。参考《工业污染源产排污系数手册》,高炉冶炼工序吨铁NOx排放量为0.19千克,竖炉直接还原工序吨铁NOx排放量为0.15千克,竖炉工序比高炉工序的减少排放21%。

(三)固废排放量对比分析

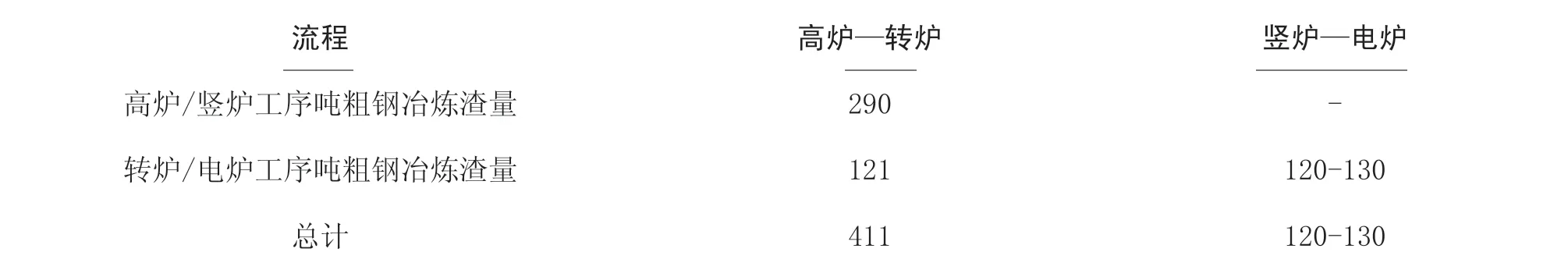

高炉—转炉流程以综合品位为56%-59%的矿石为原料,以焦炭和煤粉为燃料,冶炼过程中矿石杂质及焦炭、煤粉灰分进入炉渣中,为合理造渣脱硫加入石灰石、白云石等熔剂,导致高炉渣量大。2018年重点钢铁企业吨铁渣量平均水平为340 千克,转炉工序吨钢钢渣量平均水平为123千克。

采用全氢或富氢气体为还原剂的竖炉直接还原技术,以高品位铁精矿(TFe>67%)为原料,不仅可从源头上减少矿石杂质带入量,而且可避免燃料带入的硫、磷、灰分导致的冶炼过程大量炉渣排放。对比分析了高炉—转炉流程与气基竖炉—电炉流程吨钢冶炼渣产生量,可见采用全氢或富氢气体的竖炉—电炉流程,吨钢冶炼渣产生量为120千克-130千克,只占到高炉—转炉流程的吨粗钢冶炼渣量的29%-32%,固废减排优势显著。见表3。

传统高炉—转炉流程中高炉干法灰、烧结电厂灰因含较高K、Na、Zn等有害元素,限制其作为配料返回烧结,部分企业通过磁选、湿法浸出、回转窑、转底炉等工艺技术来实现资源利用,不仅增加装备投资,而且增加相应工艺处理能耗、水耗和酸碱消耗。基于氢冶金的竖炉直接还原技术采用湿法除尘,竖炉本身炉顶气中粉尘不含K、Na、Zn等有害元素,经水洗后的含铁污泥可直接回用至球团生产工序,属于清洁生产冶炼技术。

表3 高炉—转炉流程与氢基竖炉—电炉流程吨粗钢冶炼渣量对比 kg

三、对我国发展氢冶金技术的几点建议

1. 全氢冶金技术发展路线,提倡以目前成熟工业化应用的气基竖炉直接还原技术为突破方向,开展全氢冶炼工艺研究实践,探索全氢冶炼条件下的还原反应热力学和动力学。在现有电解水制氢及核能制氢技术不成熟情况下,短期内应以焦化、化工等副产气制氢为路径,推进化工与冶金的耦合生产,提升工业副产氢在冶金领域应用比例,解决我国发展氢冶金技术面临氢资源匮乏、成本高等困境。远期氢冶金发展仍以可再生能源发电-电解水高效制氢为重点,实现氢能生产的绿色低碳化。

2. 国内已有多家钢铁企业开发应用高炉喷吹焦炉煤气工艺,并取得了一定减排效果。但高炉喷吹富氢气体,H2只是在高炉上部参与间接还原,在高炉中还原利用率最大为25%,其余75%氢气进入高炉煤气,煤气中氢能高效利用与回收成为未来应用的研究重点。

3. 针对我国钢铁行业发展氢冶金的趋势,国家应尽早出台适用于钢铁行业的氢能产业和氢冶金规划,制定氢冶金发展战略、技术路线及产业鼓励政策,地方政府根据区域资源优势,开展氢冶金产业区域规划、园区规划,在条件具备的地区积极推进氢冶金的产业化。制氢技术装备企业应加强与冶金装备企业合作,依托工业副产气制氢和电解水制氢工艺,开展适用于钢铁行业的大规模、低成本制氢技术装备研发,实现稳定量产。冶金装备企业联合国外氢冶金工艺装备企业形成合作,依托科研院所技术研发基础,发挥资源整合优势,引进消化吸收氢冶炼技术装备,完成成套装备开发工作。钢铁企业结合自身及外部氢资源环境,在焦炉煤气和工业副产氢充足的地区,与化工企业合作推进氢冶金项目规划落地。同时,组织专业技术人员认真学习国内外氢冶金经验,积极开展相关研究工作。钢铁企业应依托行业权威咨询机构,加快制定企业氢冶金战略规划,在投资项目实施前,开展相关技术调研、政策市场分析、能源评估等工作,规避投资风险。

参考文献(略)