专用PSK托辊及GYJZ纠偏器在管状输送带上的应用

白华淼

(中国石油化工股份有限公司广州分公司,广东 广州 510726)

1 管状输送带历年故障及检修概括

焦化(三)管状输送带是广州石化140万吨/年延迟焦化装置配套石油焦(焦炭)输送设备。设计性能参数见表1、表2。

表1 管状输送带输送物料参数

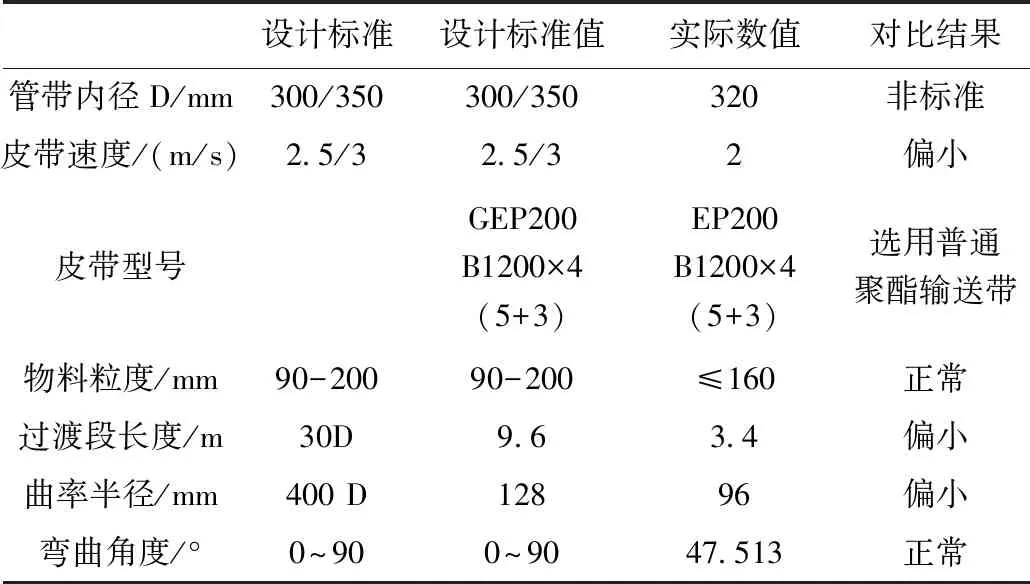

表2 管状输送带性能参数

管状输送带由于设计、选型、建造、设备故障等原因[3-5],自2011年9月25日投用以来,在运行中频繁出现跑偏、叠带、断带故障,管状输送带皮带出现叠带,每次修复需要5~6天;皮带断口驳接口需要3~4天。先后发生了2011年11月中旬皮带头部跑偏,皮带打叠;2012年2月,发生皮带边缘转进重锤,导致皮带拉裂(宽15厘m,长30 m);2012年4~12月份管状输送带出现叠带故障5起、断皮带事故2起;虽然在2013年1月5日对管状输送带皮带进行了更换,并安装了大量立辊,强制打开皮带,防止叠带故障发生,但2013年多次发生叠带事故,叠带问题仍然没有得到有效解决,全年累计检修65天。管状输送带自投运至改造前累计检修79次,检修时间126天。

2 管状输送带运行过程中故障

广州石化管状输送带主要设备故障发生在:(1)输送皮带磨损严重,存在皮带表面磨损,边缘磨损缺失,皮带接口脱离开裂(见图1);(2)主动滚筒磨损(见图2)、皮带包管段托辊架变形,托辊损坏(见图3);(3)皮带运行过程中容易扭转、尾部跑偏、头部无法张开造成叠皮带(见图4~图6);(4)尾部焦料通过压紧轮造成漏料;(5)皮带运行过程中出现鼓包、皮带过负荷无法启动。

图1 管状输送带皮带接口开裂

图2 主动滚筒摩擦力变小

图3 管状输送带支架变形

图4 管状输送带出现叠皮带

图5 管状输送带进程出现反包,回程部分反转扭曲

图6 管状输送带回程部分严重叠带故障

按照对于管状带式输送带弯曲的曲率半径的设计,NF(尼龙输送带)带的曲率半径一般为管径的300倍以上,EP(聚酯输送带)带的曲率半径一般为管径的400倍以上,而ST(钢芯输送带)带的曲率半径为管径的600倍以上[1]。管状带式输送机的弯曲角度,NF/EP为0~90°,而ST带的弯曲角度范围一般是0~45°。管状输送带出口过渡段长度NF带>25 D,EP带>30 D,ST带>50 D[1]。

表3 广州石化管状输送带设计参数与标准对比

对照表3和设备运行过程中故障类型可以分析出造成焦化(三)管状输送带频繁故障的主要原因如下:

(1)管状输送带转弯半径(详见图7)为96 m,少于管状输送带允许的128 m最小转弯半径;

(2)管状输送带输送物料进口、出口过渡段长度过小;

(3)选用普通聚酯输送皮带作为管状输送带皮带,卷曲成型性能差,造成皮带叠带或者卷曲,影响管道机管状部分成型;

(4)管状输送带管径、皮带速度采用非标准设计,大管径小速度造成皮带运行不稳定;

(5)超负荷运行,使过渡段的托辊受到大的阻力造成扭曲、鼓包或涨管;

(6)管状输送带头部、尾部无清扫设施,当回程带下面的料堆积高度接近返程胶带时,物料卷入尾部滚筒,造成胶带翻转;

(7)没有及时清扫粘附在正面、改向、张紧、头部、尾部和其他滚筒上的物料,造成胶带跑偏和振动;

(8)管状胶带张力达不到要求,造成打滑和扭曲;

(9)由于长时间的使用,机械部分产生变形或磨损;

(10)多边形托辊组及其支撑结构的制造或安装精度不够,造成管状部分托辊组变形;

(11)输送带在曲线段产生变形;

(12)输送带上物料加载不对中,托辊受力不均造成局部出现反包;

(13)管状输送带处于露天安装状态,运行状况受到雨水影响巨大。

图7 管状输送带转弯半径示意图

图8 管带机安装示意图

3 改造内容

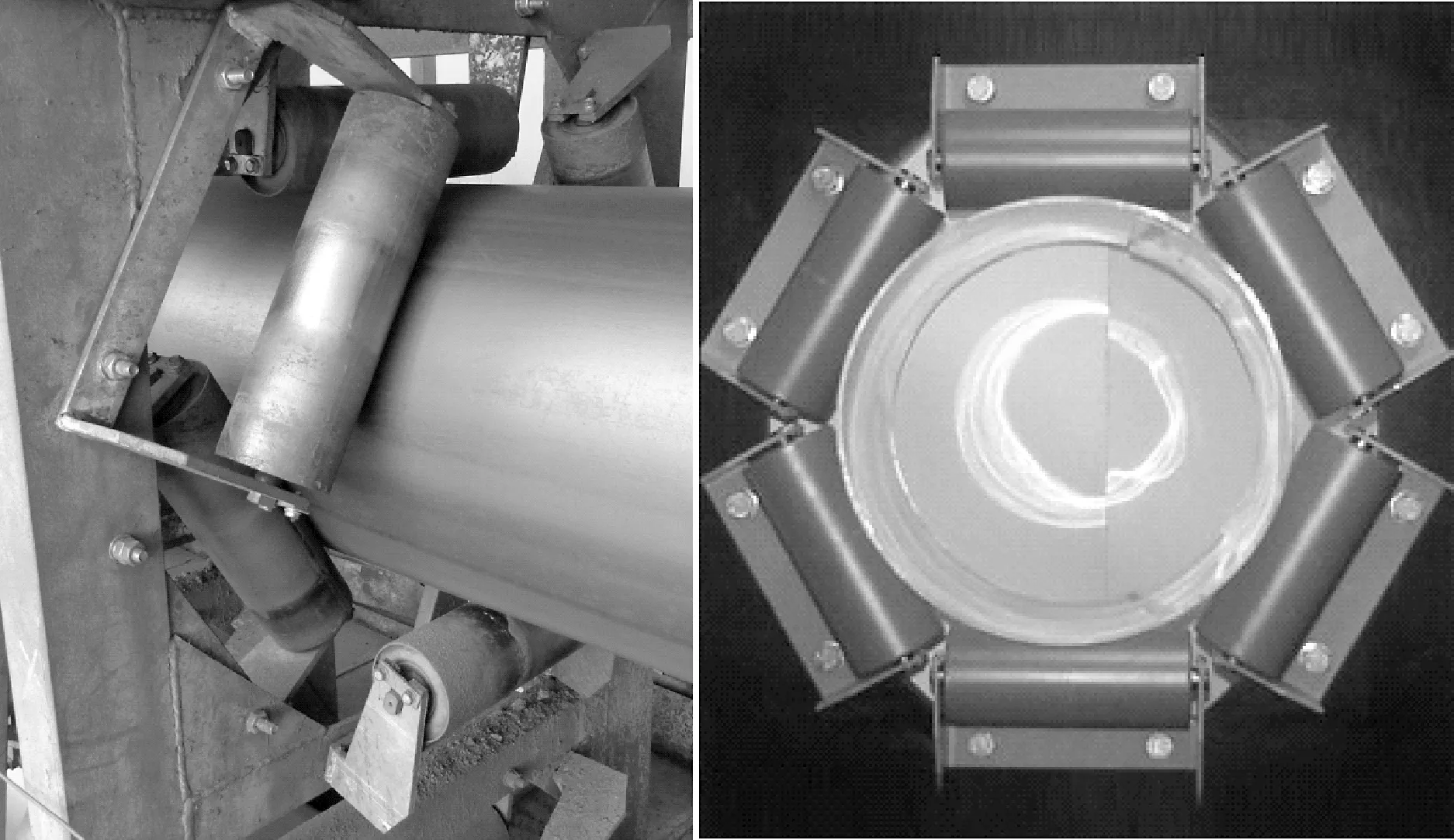

(1)将管状输送带管带段的托辊更换为专用PSK托辊及托辊架,解决由于托辊架变形而造成的皮带扭转叠带,见图9。PSK托辊组是管状带式输送机(后简称管带机)中最关键的部件之一,主要作用是支撑输送带及装载在其内的物料。PSK托辊组常常被称作管带机的“心脏”,尤其是长距离大管径的管带机,PSK托辊组的作用举足轻重,直接影响着管带机的成本造价和运营成本[2]。PSK专用托辊支架不仅强度大,不易变形,而且前后两层的布置方式可以增加PSK托辊与皮带的接触面积由线接触改造为面接触,增大了接触面积,提高了皮带运行的稳定性。

图9 管状输送带管状部分专用PSK托辊与普通托辊安装对比

(2)将管状输送带管头部、尾部水平段的平行托辊,安装专用PSK托辊组确保不会由于托辊损坏导致皮带跑偏扭转叠带,详见图8~图12。

(3)采用镀锌或不锈钢螺栓,减少施工及设备调整维护过程中检修人员的工作强度及工作难度。

(4)皮带尾部加装GYJZⅡ--S型液压纠偏器,有效地对回程皮带跑偏进行调整,降低由于跑偏导致叠皮带的设备事故,见图10、图11。GYJZⅡ--S型液压纠偏器巧妙利用皮带跑偏对立棍的摩擦,对液压缸内液压油进行加压,快速进行反向调整,确保皮带始终处于中心区域,避免了头部、尾部皮带跑偏造成管带机管状部分成型异常。

图10 管状输送带尾部GYJZⅡ--S型液压纠偏器调整皮带运行

图11 管状输送带尾部GYJZⅡ--S型液压纠偏器调整皮带运行

(5)将EP200 B1200×4(5+3)型皮带普通更换为GEP200 B1200×4(5+5),提高皮带强度以及管状成型效果[4-5];

(6)更换皮带头部主动滚筒,增加皮带头部摩擦力,减少由于头部横向摩擦力减少造成的皮带头部跑偏[4-5];

(7)皮带接口采用热流化技术代替冷接技术,提高了皮带接口强度,避免由于皮带接口强度不够造成皮带跑偏[4-5];

(8)在皮带头部设置跑偏报警器,在皮带有轻微跑偏时可以通过调整PSK专用托辊角度来调整,在皮带跑偏严重时可以直接停运皮带,避免皮带出现严重叠带或者反转故障,见图12;

图12 管状输送带头部防跑偏托辊组

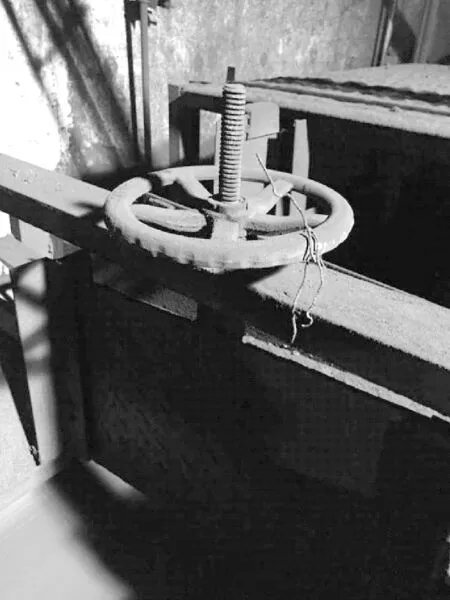

(9)在管状输送带尾部设置流量调整挡板(见图13)并设定了最大流量限制,避免由于管状输送带尾部给料机下料不均匀造成皮带尾部出现鼓包、胀管,也可以通过流量调整挡板对物料进行初步整形,使得物料均有进入管状输送带;

图13 管状输送带尾部流量调节挡板

(10)新增给料机与管状输送带之间联锁,在管状输送带停运后,第一时间停运给料机,避免管状输送带不停运造成管状输送带尾部大量积料造成漏料,最终导致皮带过负荷以及漏料;

(11)更新受焦站清篦机,确保进入管状输送带的物料粒度≤160 mm,避免大颗粒物料对PSK托辊运行造成不利影响。

(12)在管状输送带上方加盖雨棚,避免了雨天管状输送带尾部打滑造成皮带跑偏,见图14。

图14 管状输送带全程设置挡雨棚

4 改造效果

专用PSK托辊及GYJZⅡ--S型液压纠偏技术[3]在管状输送带上运用后,管状输送带皮带整体运行情况良好,运行噪声小皮带运转平滑。管带段的成型托辊架及包管段托辊组更换解决了托辊运行过程中晃动变型造成的皮带跑偏纽转。头部支撑托辊安装有效解决了打开直线段过短无法打开皮带的问题。尾部液压纠偏器安装后有效地解决了皮带跑偏无法调整的问题,进一步确保消除了由于跑偏造成皮带叠带的事故,详见图15~图17。

图15 管状输送带改造后的效果图1

图16 管状输送带改造后的效果图2

图17 管状输送带改造后的效果图3

从2014年4月至2020年4月,管状输送带未再出现因为叠皮带等造成设备故障检修,累计安全运行48000小时。根据改造前管状输送带的检修情况,2013年4月前皮带严重叠带14次,皮带因故障造成皮带开裂磨损更换100 m,皮带接口重复开裂接驳4次计算。每年节约检修资金40万元,一共节约检修资金100万元。

管状输送带故障停运需使用汽车运输焦化(三)石油焦至厂内堆场,管状输送带2013年多次发生叠带事故,累计检修65天,每天800吨石油焦汽车运输,每年由于管状输送带故障所产生的汽车运输费用41.6万元。管状输送带改造项目实施后设备安全平稳运行,焦化三输焦率达到100%,从2014年4月至今节约汽车运输发生的费用105万元。

5 结 论

专用PSK托辊及GYJZⅡ--S型液压纠偏技术在管状输送带上的应用,每年可以减少因管状输送带皮带跑偏纠转叠皮带等造成的设备故障,实现长周期运行,皮带输焦率100%,经济效益良好,在同类型管状输送带上可推广应用。