煤炭输送带空载率计算控制系统设计

于 程

(秦皇岛港股份有限公司第二港务分公司,河北秦皇岛 066003)

0 引言

秦皇岛港煤二期预留堆场共有6 条输送带,承担着繁重的卸车和装船作业任务,随着节能压力的日益增加,原输送带空载率计算控制系统采用输送带运行电流信号为载体,而电流信号因现场作业条件限制极不可靠,导致原输送带空载率计算控制系统误差过大无法使用,极大地制约着皮带机空载率计算的精准度,不利于设备的节能降耗。

1 作业流程及设备简介

秦皇岛港煤二期预留工程卸车系统采用B1F 翻车机接卸C80 类型车皮,通过翻车机下方的给料器,经输送带和堆取料机将煤炭输送至堆场。卸车流程共计两条,流程1:B1F 翻车机→BF1 输送带→BP3 输送带→BP4 输送带→BKJ 输送带→BZ1 输送带→B1DQ 堆取料机;流程2:B1F 翻车机→BF1 输送带→BP3输送带→BP4 输送带→BKJ 输送带→BZ2 输送带→B2DQ 堆取料机。装船系统通过堆取料机与输送带送至前方堆场,装船流程共计两条,流程1:B1DQ 堆取料机→BZ1 输送带→BZJ 输送带;流程2:B2DQ 堆取料机→BZ2 输送带→BZJ 输送带。

高精度电子秤选用赛摩XR2001 积分器,利用微处理器控制,处理称重传感器的重量信号和皮带速度信号,计算流动物料的流量和累计量,显示在仪表上,并提供远程脉冲计数输出。仪表盘采用全中文操作界面,操作直观简便,并具有多种自动检测功能,便于用户校准和维护。外加通信板使用RS-485 接口和以太网通信技术,将BF1、BZ1、BZ2 输送带高精度电子秤采集的流量数据传输至输送带PLC 控制系统。

2 技术方案

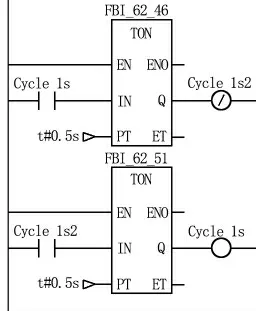

(1)编写1 s 定时器程序段用于数据采样,如图1 所示。

图1 1 s 定时器程序段

(2)确定卸车线空载率计算程序逻辑关系。BF1 输送带电子秤安装在输送带的水平运行的头部,距离下级BP3 输送带正程长度为20 m,输送带运行速度4 m/s,当电子秤检测到重载运行时,运行5 s,BF1 输送带的煤炭即可输送到BP3 输送带,此时即可认为是卸车重载运行。当BF1 输送带电子秤瞬时量数值在大于100 t 连续运行5 s 且BP3 输送带运行时,利用采样程序输出卸车重载运行时间;BP3 输送带运行时,利用采样程序输出卸车运行时间;卸车运行时间减去卸车重载运行时间即可得到卸车空载运行时间;用卸车空载运行时间除以卸车运行时间,即可得到卸车系统的输送带空载率,控制程序如图2 所示。

图2 卸车系统输送带空载率程序

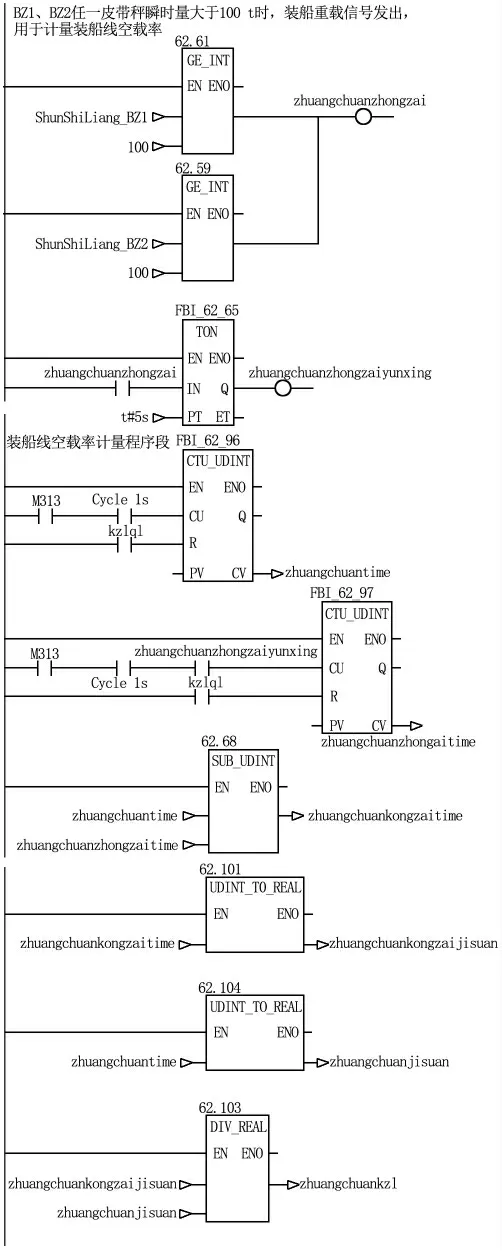

(3)确定装船线空载率计算程序逻辑关系。BZ1、BZ2输送带电子秤分别安装在各自输送带水平运行的头部,距离下级BZJ 输送带正程长度为20 m,输送带运行速度4 m/s,当电子秤检测到重载运行时,运行5 s,BZ1 或者BZ2 输送带的煤炭即可输送到BZJ输送带,此时即可认为是装船重载运行。当BZ1 输送带电子秤瞬时量数值或者BZ2 输送带电子秤瞬时量数值大于100 t 连续运行5 s 且BZJ 输送带运行时,利用采样程序输出装船重载运行时间,BZJ 输送带运行时利用采样程序输出装船运行时间;装船运行时间减去装船重载运行时间即可得到装船空载运行时间;用装船空载运行时间除以装船运行时间,即可得到装船系统的输送带空载率,控制程序如图3 所示。

图3 装船系统输送带空载率程序

(4)根据上述逻辑关系,编写相关PLC 控制程序,实现输送带空载率的精确计算,避免原输送带空载率误差过大的弊端。

3 结语

此次改造消除了原皮带机空载率计算控制系统因电流运行信号不可靠导致的空载率误差不精准的问题,实现了皮带机空载率计算控制系统的稳定运行,确保皮带机空载率计算的精准度,具有很大的经济和节能效益。