飞秒激光在材料微加工中的初步研究

马 切 马 杰 刘勇涛 周 霖 樊群超 许 州 陈 杨

(1.西华大学军民融合处,四川 成都 610039;2.西华大学理学院,四川 成都 610039)

0 引言

随着新技术的不断发展,大深径比微小孔加工技术已经广泛应用在各行各业中,其显著特征是孔径小、深度大、准确度高和应用材料广泛(如高温合金、玻璃和晶体等物质)。微孔加工技术主要包括传统机械加工、电火花加工以及电液束加工等技术,这些加工技术有各自的特点,但对于高质量、高精度的微孔加工需求,传统技术已经无法满足。近年来随着飞秒激光技术的迅猛发展,其有加工精度高、无热熔、材料适用范围广的特点,被越来越多地应用在高准确度微结构成型中。为了满足航发涡轮叶片对深微孔的需求,我们进行了飞秒激光微加工的初步研究。

1 材料大深径比微孔加工方法

1.1 传统加工方法

最传统的钻头钻孔加工方式是使用钻头在机床上对板材进行旋转钻孔,其加工工艺成熟,对孔径较大的圆形孔有较好的加工效果。但对于如航空发动机叶片气膜孔、发动机喷油嘴等孔径非常小的大深径比异形孔的加工却具有很大的难度。现有最小钻头直径为0.5 mm,而直径3.0 mm以下的钻头属于微型小规格钻头,也称为微钻,使用钻头钻孔加工时,加工效率低,钻头损耗严重且易断裂[1]。钻头钻孔对钻头强度要求较高,加工材料种类比较局限。

1.2 电加工

1.2.1 电火花加工

电火花加工(Electrical Discharge Machining,EDM)是一种非常规的加工工艺,广泛应用于模具制造、航空航天产品和外科设备等领域。电火花加工方法已成为航发叶片气膜冷却孔加工的主流方法,但其加工材料一般为导电材料,对于带热障陶瓷涂层的叶片难以完成一次性加工,所以一般采用先打孔再涂层的加工方法。但在涂敷涂层的过程中,涂层不可避免地沉积在气膜孔内表面,导致气膜孔孔径减小,需要进行二次加工[2]。用于气膜孔加工的电火花打孔技术还需要进一步完善。

1.2.2 电液束加工

电液束钻孔(electro jet drilling,EJD)是一种先进的加工工艺,适合加工孔径为0.8 mm以下的微细孔。电液束加工也存在一些缺陷,例如加工效率较低、工作液易对非加工区域造成腐蚀等。

1.3 激光加工

激光加工是利用激光器产生的高能量光束与加工件相互作用,使被照射部分瞬间被加热熔化或者气化,气化物带着熔化物从基体底部向外喷射形成微孔,被广泛应用于金属(钢、铝)、陶瓷(碳化硅、氧化铝和氮化硅)以及各种高分子(特福龙和聚酞胺)材料的加工。

激光又分为长脉冲激光、短脉冲激光和超短脉冲激光。长脉冲激光的脉冲持续时间较长,会导致加工区域边缘不整齐,加工精度有限。超短脉冲激光具有光强超强、作用时间超短的特性,能实现材料的 “冷加工”,加工区域边缘整齐、光洁度高,适用于高精度的微纳加工。

2 飞秒激光加工

2.1 飞秒激光发展历程

20世纪70年代中后期,各种锁模技术建立完善,例如主动锁模、被动锁模等,能产生皮秒量级脉冲激光。80年代,美国贝尔实验室 R. L. Fork 等利用碰撞脉冲锁模技术首次获得90 fs的超短脉冲激光[3]。20世纪90 年代,由于固体介质的克尔透镜锁模原理和啁啾放大技术的提出,使超短脉冲技术正式进入飞秒时代。

2.2 飞秒激光与物质作用机理

飞秒激光是典型的超快激光,具有超强(峰值功率密度达1 022 W/cm2)、超快(脉冲宽度:10 s~15 s)的物理特性。

在飞秒激光与物质作用过程中,激光脉冲能在极短的时间内以极高的功率密度将激光能量传递给靶材,发生自由电子吸收光子能量和储能的过程。紧接着大部分电子能量通过电声耦合的形式传递给晶格。由于能量沉积很快,在极小的空间范围内已经达到了材料的损伤阈值,在焦斑面积内形成超高温、超高压的等离子体,最终材料以相爆炸形式被去除。由于该过程作用时间极短,电子热量还来不及向周围材料传递,材料的热影响区非常小,实现了激光的非热熔加工,所以飞秒激光加工属于“冷加工”过程。

2.3 飞秒激光与物质作用理论模型

飞秒激光与靶材作用时会伴随一系列非平衡物理过程。经过将近50年的研究,研究人员先后提出了一些理论模型,例如双温模型(Two Temperature Model,TTM)、分子动力学模型(Molecular Dynamics, MD)[4]、热电子爆炸模型等,以及各理论模型之间的结合模型[5-6]。其中双温模型和分子动力学模型一直是国内外学者的研究热点。

1975年,苏联学者S. I.Anisimov.根据激光与物质的作用机理提出双温模型(TTM模型),对受飞秒激光辐照的金属物质的电子系统和晶格系统分别建立了传热方程。方程中能量耦合系数G反应了电子与晶格之间的能量弛豫过程。TTM模型能较好地反应材料中能量的扩散情况,得到普遍认同和发展。基于一维热传导方程,双温方程可表示为:

式中:Te、Tl分别为电子与晶格系统的温度,Ce、Cl分别为电子与晶格系统的热容,ke、kl分别为电子与晶格系统的热导率,S(x,t)表示材料中沉积的激光能量随空间和时间的分布,G表示材料的电-声耦合系数。

2018年,Abdelmalek A等,基于典双温方程TTM,提出新的电声耦合系数Gc,模拟了金属薄膜在低激光通量下,由于电子-离子碰撞过程中产生的非热爆炸过程(NTE)和在高激光通量情况下出现的热爆炸(TE)过程。

近年来,对飞秒激光与物质作用的理论模型研究主要集中在双温模型和分子动力学模型上,虽然这些模型能基本反应激光与物质的作用过程,但准确度有限,同一形式很难在不同材料之间推广。造成该结果的原因可能有2个。1)不同材料的物理学性质差别较大,往往会出现一个模型只适用于一种材料的情况。2)由于该过程是一个超快作用的过程,材料烧蚀的机理较为模糊,在实验上很难对出现的一系列复杂的非平衡物理现象进行准确的观察和检测,从而导致不能对已建立模型提供足够高分辨率的反馈数据,模型改进困难。

2.4 飞秒激光在材料加工中的应用

飞秒激光的超快速时间和超高峰值特性使其能量快速、准确地集中在限定的作用区域,实现对几乎所有材料的非热熔性冷处理,具有传统激光加工和其他加工方法无法比拟的高精度、低损伤加工优势。

由于钛合金、高温合金等难加工材料具有热稳定性好、热强度高、耐腐蚀和抗磨损性能好等特点, 被广泛应用于航空、航天以及兵器等工业部门。这些材料往往需要在高温、高载荷的恶劣工作环境下运转,所以为延长材料使用寿命,降低维护成本,对材料的加工精度和加工质量提出了极高的要求。例如,要提高图1中航空发动机涡轮叶片的高温承受能力,不仅需要在叶片上进行热障涂层,而且还要进行亚毫米量级的大深径比冷却气膜孔加工。目前,要求在带涂层叶片上完成一次性、无重融层、无微裂纹和无热影响区的高效率加工。传统加工技术很难完成该类加工,所以发展出一系列特种加工技术,例如电火花加工、电液束加工、长脉冲激光加工、水导激光加工以及飞秒激光加工等。但各种加工技术都存在缺陷,例如电加工难以加工陶瓷涂层,长脉冲激光无法避免重融层、微裂纹等,水导激光加工技术国内少有,还须进一步发展。专门针对航发叶片气膜孔的飞秒激光加工技术虽然还不成熟,但该技术有望在这方面实现突破。

图1 航空发动机涡轮叶片

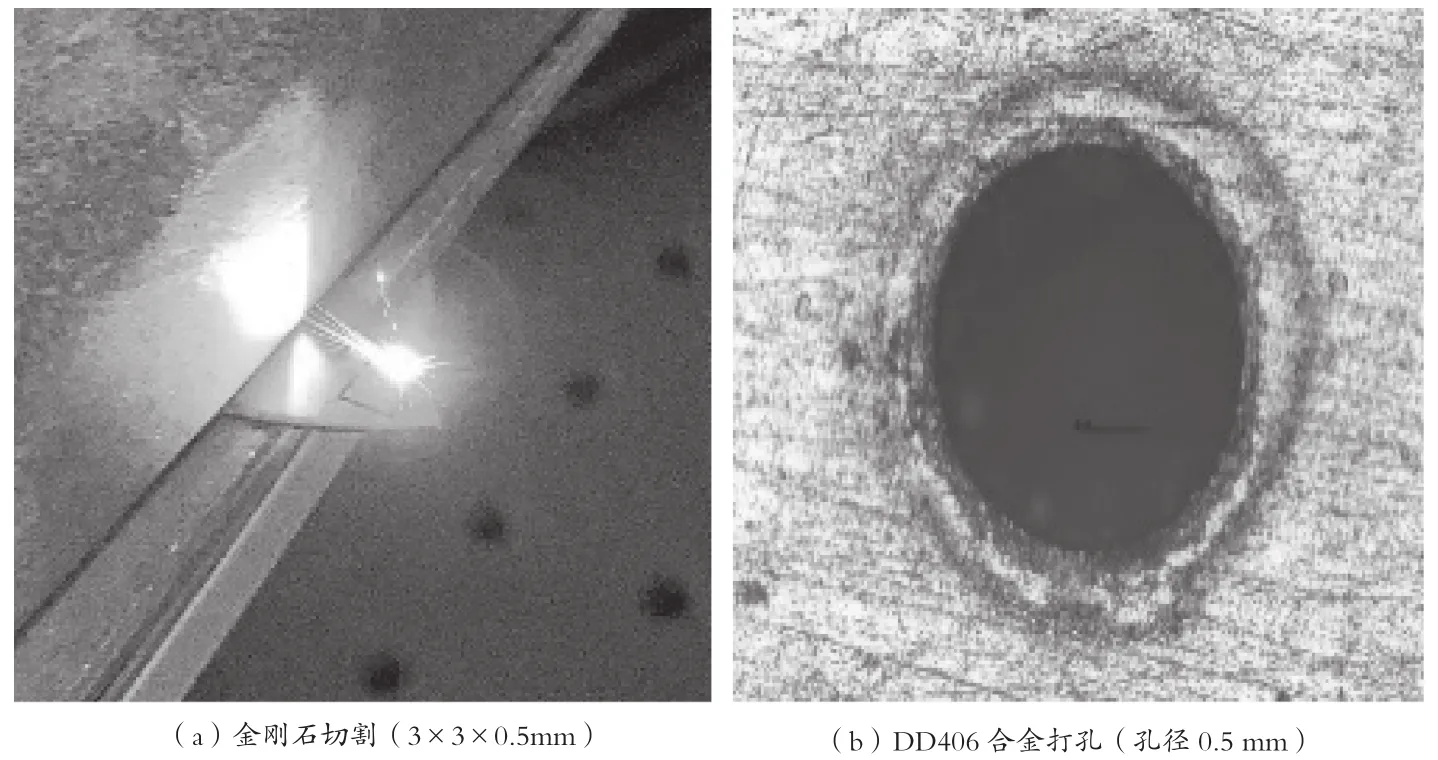

对于一些晶体材料如金刚石、蓝宝石晶体等,由于具有很高的硬度和耐腐蚀性,很难进行机械和化学加工。而飞秒激光由于热损伤小、加工分辨率高,所以被广泛应用于晶体材料微纳加工,如图2所示。

3 飞秒激光加工测试

3.1 现有飞秒激光加工系统

飞秒激光加工系统由飞秒激光器、扩束镜和三轴扫描振镜组成,如图3所示。激光器中心波长1 031 nm、脉冲宽度400 fs、最大输出功率17.5 W、最大单脉冲能量87μJ、有效光斑直径2.5 mm、重复频率50 k~1 000 kHz。三轴扫描振镜通过控制扩束镜头、反射镜和聚焦镜头对输入激光进行控制,可将激光焦点精确控制在一个平面内进行打标、加工,焦斑直径30μm。

3.2 加工测试

图2 利用飞秒激光在(a)蓝宝石和(b)金刚石材料上制备微纳图案

图3 飞秒激光加工系统示意图

图4 飞秒激光加工系统加工测试

利用激光加工系统对涡轮叶片、DD406高温合金材料以及蓝宝石等进行了微加工测试,如图4所示。从图中可以看出该加工系统具有微加工能力,但加工精度有待提高,在加工DD406高温合金时边缘出现了明显热效应区。经研究发现飞秒激光加工质量会受激光脉冲能量、激光重复频率、扫描速度和离焦深度等因素影响,须对不同材料,针对不同要求进行正交实验,优化加工工艺。

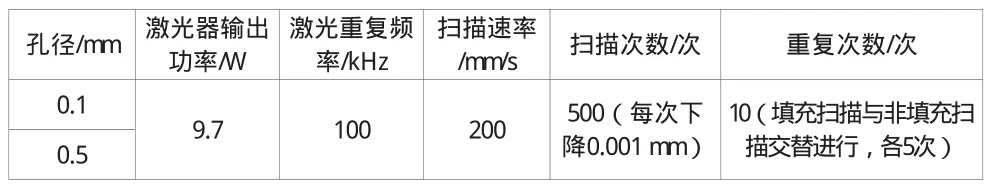

对航发涡轮叶片进行了0.1 mm和0.5 mm直径的微孔加工,加工参数见表1。由于航发涡轮叶片是一种中空的双层结构,在对其进行微孔加工时容易出现背部损伤(如图5所示),该情况可以通过降低激光功率、上移焦点位置等方法进行避免。但是这样会降低加工效率,并且由于叶片各点厚度不一,孔形、孔径不一致,无法统一加工参数,在较薄的区域容易出现过度加工,造成背部损伤。所以为避免该情况的发生,需要设置一套孔深在线监测系统对加工过程进行实时检测、控制。

表1 飞秒激光涡轮叶片加工参数

4 结论

图5 涡轮叶片打孔测试CT图样

当前能对材料进行高精度微加工的方法有电火花加工、电液束加工、超快激光加工等。通过分析,飞秒激光加工方法有望实现高质量、高效率的大深径比微孔加工。飞秒激光与物质作用机理较为复杂,很难得到一个类似于傅里叶定律一样能普遍反应能量传导过程的普适方程,所以还需要考虑更多因素,结合更多的数学手段对超快激光加工过程进行理论模拟。同时,这也对检测手段提出了更高的要求,在时间和空间上都需要较高的分辨率,以指导和验证激光烧蚀理论模型。在利用飞秒激光进行涡轮叶片气膜孔加工时出现了背部损伤,为避免该情况的发生须设计一套动态测量系统,实现在加工的同时对孔深进行实时监测,当达到预设孔深时系统能及时关闭激光,避免过度加工。