曲柄摇杆式红枣捡拾机构参数优化

蒋德莉,王丽红,李成松,徐 亭

(石河子大学机械电气工程学院,新疆 石河子 832000)

1 引言

红枣是李科植物枣的成熟果实,集食、药、补等三大功能为一体,具有极高的营养和药用价值[1]。我国是红枣的主产区,种植面积和产量占世界的99%[2]。目前,红枣已成为新疆种植面积仅次于棉花的第二大农作物,占全国总面积的近三分之一,果期产量占全国总产量的50%以上[3]。枣树是耐干旱、适应性极强的树种,是生态林与经济林的优良树种[4]。红枣果实成熟时受到风、雨等自然条件影响,落枣率达到(70~80)%[5]。目前,落地枣捡拾主要依赖人工,存在劳动强度大、效率低及成本高等问题。现有机械化捡拾方式主要分为气力式和机械式,其中气力式红枣捡拾机械主要利用红枣的空气动力学特性,在风机的作用下将红枣从地面捡拾起,存在作业效率低、伤枣、作业环境差等问题。机械式捡拾机构可分为拨送式和挑抛式两类,大部分装备都存在不同程度的伤枣、漏捡等问题[6-10]。为此,设计了一种曲柄摇杆式红枣捡拾机构,对曲柄摇杆机构进行了运动学分析,研究了影响红枣捡拾机构运动的因素参数,并建立了该机构的数学模型,运用MATLAB 软件对该机构运动过程进行参数优化,得出最佳的参数组合,为红枣捡拾机构的试制提供理论基础。

2 红枣捡拾机构运动学模型

根据落地枣的物理特性和捡拾作业要求,采用曲柄摇杆机构实现红枣挑起与抛送的动作,其机构简图,如图1 所示。该捡拾机构主要由曲柄、连杆、机架、挑果杆等组成。工作时,在驱动轴的作用下,曲柄1 转动,在连杆2 和摇杆3 的联合作用下带动挑果杆4 运动,挑果杆与红枣接触点的运动与机具前进运动复合形成接触点绝对运动轨迹,只有当该轨迹上点的水平分速度vx与机具前进方向Vm相反时,挑果杆才会产生后抛作用力,实现对红枣的抛送作业。若要满足上述后抛条件,该复合轨迹应为类余摆线。

图1 红枣捡拾机构示意图Fig.1 Sketch of Picking up Mechanism of Red Jujube

以捡拾机构曲柄中心A 为原点,水平前进方向为X 轴正方向,垂直向下为Y 轴正方向建立坐标系,如图1 所示。为便于分析,将相关的参数,如表1 所示。

表1 相关参数Tab.1 Related Parameters

机具前进时间为t(s)时,由图1 的几何关系可得红枣捡拾机构各点位移方程:

C 点和E 点坐标表达式中θ2和θ3随机构的运动变化,为求其变化表达式,需对红枣捡拾机构建立封闭矢量方程式,曲柄摇杆机构ABCD 构件用相应的杆矢量表示即组成一个封闭的矢量多边形,即ABCDA。在这个封闭矢量多边形中,其各矢量和必等于零[11],即:

将机构封闭矢量方程式改写并表示为复数矢量形式:

应用欧拉公式将式(2)的实部和虚部分离,得

消去θ2求解θ3简化方程式,可得:

同理解θ2可得:

挑果杆末端N 点运动轨迹方程为:

3 红枣捡拾机构参数对其运动学特性影响

绝对运动轨迹曲线类余摆线中仅具有水平向后分速度的曲线段能够产生后抛作用,完成红枣的抛送,其余曲线段则无法产生后抛。而由轨迹方程(8)可知,挑果杆末端N 点轨迹曲线形状与红枣捡拾机构参数和捡拾前进速度等相关,故分析各参数对产生的轨迹曲线影响。捡拾机构基础参数取值为:L1=100mm、L2=1142mm、L3=857mm、L4=977mm、L5=474mm、L6=160mm、L7=353mm、θ4=33、θ5=22、θ6=24、θ7=23、ω=6.28rad/s、Vm=0.3m/s、R=880mm。

3.1 曲柄AB 长度L1

当其余参数取基础参数时,曲柄长度L1的变化对捡拾静轨迹曲线的影响,如图2 所示。

图2 L1 与捡拾轨迹曲线关系Fig.2 Relationship Between L1 and Pickup Track Curve

由图2 可知,随着曲柄长度L1的增大,挑果杆末端N 点静轨迹曲线轮廓整体逐渐增大,底部变平坦,顶部变尖。相同曲柄转速和机具前进速度下,随着曲柄长度L1的增大,捡拾高度逐渐增高,类余摆线环扣变大。分析可知,曲柄长度L1决定着捡拾高度,而捡拾高度主要取决于捡拾机构挑果杆入土深度、地面平整度和捡拾红枣挑抛的高度等。

3.2 机架AD 长度L4

当其余参数取值基础参数时,机架AD 长度L4的变化对捡拾轨迹曲线的影响,如图3 所示。

图3 L4 与捡拾静轨迹曲线的关系Fig.3 Relationship Between L4 and Pickup Track Curve

由图3 可知,机架长度L4对轨迹曲线轮廓影响较大。随着L4的增大,静轨迹曲线可产生多种形状,曲线轮廓变宽,高度减小,整体顺时针向下偏移,且轮廓倾斜角度由向后偏移转向向前偏移(与机具前进方向比较)。动轨迹曲线轮廓因静轨迹轮廓的不同而形成相应的类余摆曲线。挑果杆与红枣接触点的运动轨迹类余摆线是捡拾过程中的动轨迹,而静轨迹是动轨迹形成的基础,其形状直接影响着动轨迹的形成。

3.3 其他关键参数

曲柄式红枣捡拾机构的各个参数都影响着挑果杆与红枣接触点运动轨迹的形状,但其轨迹曲线轮廓变化存在着相似性,各参数变化对静轨迹曲线的影响关系,如图4 所示。分析图4,可得出如下结论:(1)挑果杆的结构尺寸EF 长度L6、GH 长度L7和圆弧半径R三者对静轨迹曲线轮廓的影响类似。随着L6、L7和R 的增大,曲线轮廓保持变,整体沿着同一方向向前上移。(2)连杆CE 长度L5与连杆BC 与CE 的夹角θ7对轮廓曲线的影响相似。随着L5的增大或θ7的减小,静轨迹曲线轮廓大小、倾斜角度基本不变,且沿着同一方向后上移。(3)连杆BC 长度L2、摇杆CD 长度L3、连杆CE 与挑果杆EF 夹角θ4、挑果杆FG 的圆心角θ5和挑果杆HN 的圆心角θ6对轨迹曲线轮廓的影响相似,随着参数的变化,静轨迹曲线轮廓大小基本不变,整体向上或向下、向左或向右偏移,且曲线轮廓倾斜角度基本保持不变。通过分析各参数对曲柄摇杆式红枣捡拾机构静轨迹曲线轮廓的影响可知,曲柄长度L1和机架长度L4对静轨迹轮廓的形状影响较大,其余各参数影响着曲线轮廓的位置。

图4 各参数与捡拾静轨迹曲线关系Fig.4 The Relationship Between the Parameters and the Pick up Static Tack Curve

4 机构优化设计及结果分析

4.1 数学模型建立

4.1.1 确定设计变量

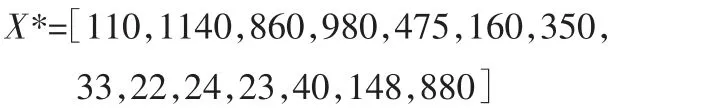

根据挑果杆末端N 点绝对运动轨迹方程和变量选取原则,选择红枣捡拾机构的尺寸参数、机具运行等影响工作性能的相对独立的14 个变量为优化设计变量。其矩阵表达式为:

4.1.2 建立目标函数

红枣捡拾工作中,挑果杆与红枣接触点的运动与机具前进运动复合形成接触点绝对运动轨迹,固在红枣捡拾机构设计中,对机构的性能提出以下要求:(1)曲柄连杆式红枣捡拾机构实现红枣挑起和抛送,则挑果杆与红枣接触点的水平速度与机具前进方向相反时,挑果杆才会产生后抛作用,实现对红枣的抛送作用;(2)挑果杆能产生后抛作用的有效工作行程越长且水平分速度越大对红枣的后抛作用越大。建立目标函数如下。

挑果杆对红枣产生后抛作用的是水平分速度,需对挑果杆的水平运动进行分析。挑果杆末端N 点轨迹的水平运动方程为:

方程式f1(t)是关于时间t 的函数,对时间t 求一阶导数即得水平分速度方程:

速度方程式(10)则是关于时间t 的周期函数,令Vx=0,在一个周期内可解出水平分速度等于零的时间临界点t1和t2,其中0 4.1.3 确定约束条件 (1)曲柄条件 曲柄摇杆式红枣捡拾机构应满足四连杆机构ABCD 中连架杆AB 为曲柄的杆长条件,曲柄AB 为最短杆且最短杆长度加最长杆长度小于等于其余两杆长度之和,可得: (2)最小传动角 曲柄摇杆式红枣捡拾机构在运动过程中,传动角的大小是变化的,为了保证机构传力性能良好,应使最小传动角大于许用值,通常取40°[13],可得: (3)机构急回特性 机构捡拾作业时利用曲柄摇杆的急回特性实现将红枣从地面挑起后向后抛送的动作,机构急回运动的急回程度可用行程速度变化系数K(行程速比系数)来衡量。当机构存在急回特性时,则行程速比系数K 应大于1,即: (4)类余摆线形成条件 曲柄式摇杆红枣捡拾机构要实现红枣挑起和抛送作用,则挑果杆末端的复合运动轨迹应为类余摆线,根据类余摆线的曲线特性,余摆线存在环扣,则前进速度应小于迥转线速度[14-17],用速度比λ 来衡量,即: (5)变量边界约束条件 根据曲柄摇杆式红枣捡拾机构的结构确定优化变量的收敛域,即: 根据建立数学模型中的非线性目标函数和含有非线性的约束条件,该模型是一个具有多设计变量和多不等式约束条件的优化设计问题,可选用非线性规划优化问题求解结果。在MATLAB优化工具箱中,fmincon 用于求解约束条件下的非线性极小值,该约束条件可以是线性的,也可以是非线性的[18-25]。通过Optimization tool 优化,经过21 次迭代计算得到一组较优参数,按设计规划圆整,可得: 在该参数组合下,捡拾机构挑果杆末端水平分速度值较大,如图5 所示。最大分速度接近5m/s,捡拾轨迹类余摆线环扣大,相邻两次捡拾前进距离小,挑果杆1s 内完成6 次捡拾(T=2π/ω),捡拾高度为300mm 左右。分析可知,优化获得的参数形成的捡拾轨迹高度合适,但挑果杆末端水平分速度过大,曲柄转速快,捡拾频率高,不利于红枣捡拾收获,需对机构的工作参数进行合理优化。 图5 较优参数下轨迹曲线和水平分速度Fig.5 Trajectory Curve and Horizontal Velocity Under Optimal Parameters 红枣捡拾机构挑果杆末端绝对轨迹曲线形状可由挑果杆曲柄线速度与机具前进速度比λ 衡量[6,26-30],λ 的大小对挑果杆运动轨迹及捡拾工作状况有重要影响。红枣捡拾机构结构参数取MATLAB 优化所得值,λ 分别取2.5、3 和9 时挑果杆末端N 点轨迹曲线图,如图6 所示。 图6 不同速度比(λ)挑果杆末端运动轨迹Fig.6 Track of Motion at the End of Fruit-Picking Rod with Different Velocity Ratio(λ) 曲柄摇杆式红枣捡拾机构捡拾红枣时,挑果杆前端需始终置于地表之下30mm 左右。分析挑果杆轨迹曲线可知,当λ 取值增大,环扣变大,挑果杆在相邻两次红枣捡拾入土点水平距离间距大,λ 取值过大时,红枣捡拾存在漏检区,如图中S1区域和S2区域即为捡拾盲区;当速比λ 取值减小时,则类余摆线环扣变小,即挑果杆在相邻两次红枣捡拾入土点水平距离间距小,λ 取值过小时,红枣捡拾存在重复捡拾,如图中S3区域所示。由此可知,红枣捡拾盲区和重复捡拾区与速度比λ 相关。 为避免捡拾盲区,同时降低重复捡拾区域,需对速度比λ 进行合理取值,即选择合适的机具作业速度和曲柄转速。将MATLAB 优化得出的红枣捡拾机构较优结构参数作为已知变量,对曲柄转速和机具前进速度用MATLAB 进行优化,获得一组较优参数组合:曲柄转速ω=6.28rad/s(60r/min),机具前进速度Vm=150mm/s。在该参数组合下,曲柄摇杆式红枣捡拾机构挑果杆末端N 点轨迹曲线类余摆线,如图7(a)所示。 红枣捡拾机构曲线经过结构参数和工作参数两次优化,获得较优解,即: 在优化参数下,曲柄摇杆式红枣捡拾机构挑果杆完成入土、挑抛红枣的运动幅值约300mm,漏检和重复捡拾区域较小,挑果杆末端水平方向速度曲线,如图7(b)所示。曲线ab 段速度值小于零,即捡拾过程中挑果杆的水平分速度向后,对红枣产生向后的抛送作用;曲线bc 段速度值大于0,挑果杆水平速度向前,完成红枣捡拾过程中挑果杆的入土和落地枣的“铲起”。 图7 优化轨迹曲线和水平分速度Fig.7 Optimal Trajectory Curve and Horizontal Velocity Division (1)建立了曲柄摇杆式红枣捡拾机构运动学模型,基于该模型利用MTALAB 软件辅助分析了各机构参数变化对机构性能的影响,其中曲柄和机架的影响较大。曲柄AB 的长度影响捡拾曲线轮廓的高度,曲柄越长,捡拾高度越高。机架AD 的长度影响捡拾轨迹形状的大小和轮廓倾斜角度等。 (2)建立了红枣捡拾机构优化数学模型,运用MATLAB 软件进行了两次参数优化,实现了红枣捡拾机构结构参数和工作参数的优化设计,优化结果为:X*=[110,1140,860,980,475,160,350,33,22,24,23,6.28,150,880]。优选参数满足红枣捡拾要求,且当曲柄转速为60r/min、机具前进速度为150mm/s 时,红枣捡拾无漏检区且重复捡拾区较小。

4.2 红枣捡拾机构结构参数优化

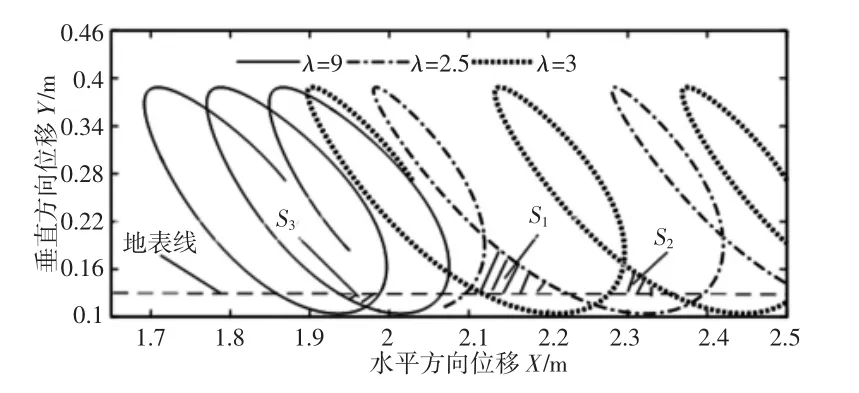

4.3 红枣捡拾机构工作参数优化

4.4 轨迹和速度分析

5 结论