多转子燃气轮机不平衡部位辨识方法研究

贺 雅,胡明辉

(北京化工大学发动机健康监控及网络化教育部重点实验室,北京100029)

1 引言

燃气轮机作为一种动力设备,由于其功率密度大、启动速度快、噪声低频分量很低等特点,广泛应用在水面、航空、石化等行业[1]。而目前我国在用的燃气轮机故障频发,且常常是严重事故发生后才被发现,严重影响了整套设备的安全性与可靠性。故障预警与诊断是避免设备出现严重事故的主要手段,而转动设备状态监测和故障诊断的常用方法是振动分析。根据中石油管道等单位的调研结果,当前我国在用的燃气轮机频发或难处理故障之一为转子不平衡故障。

针对燃气轮机动平衡问题,目前国外先进飞机、舰船上已装载专门设备用于监控燃气轮机振动以及本机动平衡[2],可实现燃气轮机状态实时监测、故障诊断与实际安装环境下的动平衡。理论研究方面,国内外学者主要针对燃气轮机平衡方法进行了大量研究。针对燃气轮机的柔性转子动平衡技术,从20 世纪50 年代起就开始了逐步深入的研究,相继提出了几种传统的动平衡方法,主要是影响系数法和模态平衡法。影响系数法为依靠实验手段,获取拟平衡系统的不平衡量影响系数,进一步通过计算获得最佳的平衡配重方案,使得转子系统残余不平衡量引起的振动降至允许范围。在影响系数法思路的基础上,文献[3]进一步研究了计算平衡配重的优化方法。针对实际燃气轮机的动平衡问题,影响系数法也已经取得了一定的应用。针对涡轴燃气涡轮发动机高速动平衡问题,文献使用影响系数法开展了实验研究,平衡效果可满足工程应用需求。针对影响系数法的实际应用研究,国内学者也开展了大量的工作。针对传统影响系数法在部分场合下易出现病态影响系数矩阵导致的配重量计算不准问题,文献[4]提出了剩余影响系数方法。文献[5]在岭估计思想的基础上,提出了改进的最小二乘法,可在对平衡配重有一定限制条件的情况下给出配重最优解。为解决残余不平衡量导致的振动过大问题,文献[6]提出了最大最小影响系数法,可在保证最大残余振动极小化的条件下计算平衡配重量。文献[7]将最小二乘影响系数法与遗传算法结合,计算所得的平衡配重可使残余振动大幅降低。模态平衡法的思路是根据转子动力学理论将某一转速下转子系统振型分解为N 个主振型,进一步对各个主振型分别加以平衡,最终确保整个转子系统的动平衡。针对柔性转子的平衡问题,文献[8]在模态平衡法的基础上提出了N+2、N 平衡法,进一步完善、优化了模态平衡法。文献[9]将模态平衡法和影响系数法进行结合,充分利用两者的优点,提出了综合平衡法。该方法利用模态平衡法来确定配重面的数量和位置,使得基于影响系数法的动平衡中机组启停车次数明显减少。在综合平衡法的基础上,文献[10]结合全息谱技术,进一步提出了全息平衡法,该方法可同时平衡转子的两阶主振型。

燃气轮机多为多转子结构,尤其是燃气发生器中的多转子还存在机械连接关系,两个转子不平衡激振力相互耦合[11],如图1所示。多个转子的不平衡激振力同时对燃气轮机机匣振动产生影响,不平衡问题的分析处理就与普通单转子设备明显不同。对于燃气轮机,在不平衡振动总值超标的情况下,首要问题是判断最优平衡转子,以最简单的处理办法来解决燃气轮机不平衡振动问题。所谓最简单动平衡方法,即以最少的平衡次数解决不平衡问题,那么选择最易实现动平衡的转子即为关键问题。目前我国使用的检维修制度中针对燃气轮机不平衡问题,仅简单根据频谱分析中各个工频幅值的大小对比来判断需要平衡的转子。燃机解体后,主要针对工频幅值较高的转子进行低速动平衡,以期来降低整机振动至合格水平。根据上述判断需要平衡的转子平衡精度已非常高,但振动仍然超标的现象时有发生。若进一步仍对该转子进行动平衡,即使事倍功半也难以解决问题。在多转子燃气轮机不平衡转子部位识别方面的研究,国内外鲜见公开成果。

图1 GT25000 的剖面图Fig.1 Profile of GT25000

2 燃气轮机多转子不平衡振动机理

2.1 不平衡激振力

机械故障诊断为已知响应,推测激振力或者系统变化,以判断响应异常的原因。机械不平衡振动的激振力主要为转子质量不平衡所产生的离心力,其计算公式为[12]:

式中:M—偏心质量;R—偏心距(偏心质量中心与转子盘中心之间距离);Ω—转子转速;θ—偏心质量所在的角度。

多转子燃气轮机的不平衡激振力分为三部分,一是燃气发生器低压转子质量不平衡所产生的离心力,二是燃气发生器高压转子质量不平衡所产生的离心力,三是动力涡轮转子质量不平衡所产生的离心力。

燃气轮机各转子不平衡激振力计算公式为:

2.2 振幅与激振力、支撑动刚度关系

在线性系统中,振幅与激振力和支撑动刚度的关系为轴承座测量的振幅与作用在部件上的激振力成正比、与轴承座的动刚度成反比,如式(5)所示[13]。

式中:V—振动幅值;F—激振力;Kd—轴承座动刚度。

对于多转子燃气轮机测量的机匣振动,近似认为振幅与激振力成正比、与传递路径动刚度成反比。

3 不平衡部位辨识方法

传统动平衡过程中,VL、VH、VP哪个分量的幅值最大,则认为对应转子是不平衡振动的主要来源,将其作为动平衡的关注焦点。燃气轮机转子转速互不相同,转速关系通常为ΩP<ΩL<ΩH。因此,在不考虑支撑动刚度不同造成的影响时,高速转子常常被作为动平衡的主要对象。然而,当高速转子平衡精度达到一定程度后,为了进一步降低振动而进行二次、三次平衡时,往往处于事倍功半的状况。

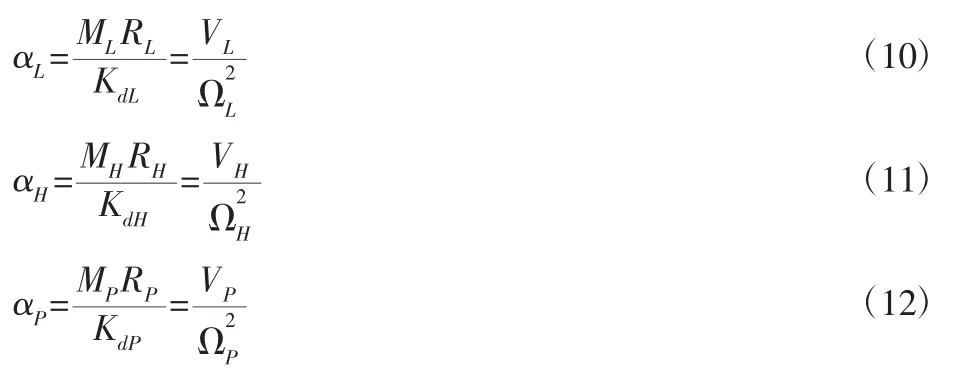

根据式(2)~式(5),可得燃气轮机各转子不平衡激振力下振动幅值计算公式如下:

各转子的残余不平衡量可分别用MLRL、MHRH、MPRP表征。在振动超标的情况下,残余不平衡量越大动平衡越容易、效果越显著,即对应转子的不平衡振动对整机振动的贡献度越大。

根据上式,定义燃气轮机各转子不平衡因子如下:

在不考虑支撑动刚度不同的情况下,不平衡因子越大,则残余不平衡量越大,对应转子即可认为是不平衡振动的主要来源、为降低整机振动而进行动平衡的主要对象。如上所述,通过判断燃气轮机不平衡因子的大小关系,即可实现不平衡振动部位的识别,进而指导转子动平衡的开展,降低整机振动。

4 应用实例

某型燃气轮机为双转子结构,在试车过程中出现了振动超标问题,机组外观,如图2 所示。

图2 某型燃气轮机外观图Fig.2 The Picture of a Gas Turbine

具体异常信息如下:

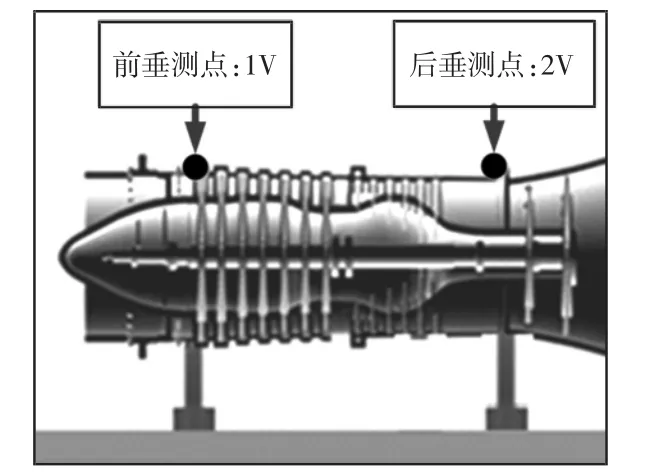

(1)某型燃气轮机振动加速度测点布置图,如图3 所示。该燃机监控的振动参数为外机匣上前后两个法兰连接面的垂直方向振动,所用传感器为振动加速度传感器,监测参数为振动速度值,分析带宽为(10~500)Hz;

图3 某型燃气轮机振动加速度测点布置图Fig.3 Installation Position of Acceleration Sensor for a Gas Turbine

(2)振动报警阈值为23mm/s;

(3)同型号多台燃机在试车阶段出现了明显的振动超标问题,后垂测点振动速度总值达到(26~30)mm/s 左右,略高于报警阈值,振动速度频谱以高、低压转子的工频为主导成分,且低压振动分量稍小于高压振动分量;前垂测点未出现振动超标问题;

(4)设计、生产单位根据经验及振动数据初步分析,认为造成发动机振动超标的主要问题是高压转子不平衡,因此多次对高压转子进行了动平衡,但振动超标问题始终未根本解决。

选取两个典型工况下的数据进行分析,分析过程如下:

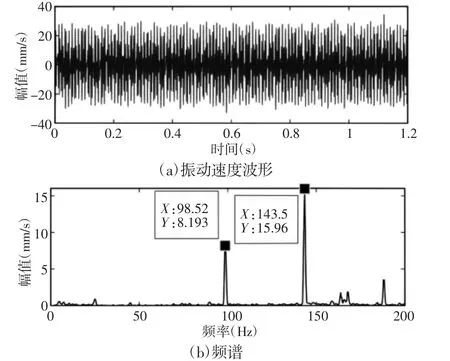

高压转子转速8256r/min、低压转子转速5278r/min 下的后垂测点振动速度波形及频谱,由波形图可知该工况下出现了振动超标问题,如图4 所示。频谱中低压转子工频为87.97Hz,其幅值为8mm/s,高压转子工频为137.6Hz,其幅值为17.58mm/s。高压转子转速8610r/min、低压转子转速5911r/min 下的后垂测点振动速度波形及频谱,由波形图可知该工况下出现了振动超标问题,如图5 所示。频谱中低压转子工频为98.52Hz,其幅值为8.2mm/s,高压转子工频为143.5Hz,其幅值为15.96mm/s。

图4 转速8256/5278r/min 振动速度波形及频谱Fig.4 Vibration Waveform and Spectrum Under the Speeds of 8256/5278r/min

图5 转速8610/5911r/min 振动速度波形及频谱Fig.5 Vibration Waveform and Spectrum Under the Speeds of 8610/5911r/min

简单根据振动幅值来分析,高压转子不平衡振动明显大于低压转子,需要对高压转子进行动平衡处理,然而前期多次动平衡均未解决问题,因此说明这条分析结论并未达到通过简单办法解决问题的效果。根据本节提出的燃气轮机不平衡部位识别方法,分别通过下式计算高、低压转子不平衡因子。

低压转子不平衡因子

高压转子不平衡因子

代入数值,计算结果为:转速8256/5278r/min 下低压转子不平衡因子为(2.62×10-5)mm·s,高压转子不平衡因子为(2.35×10-5)mm·s;转速8610/5911r/min 下低压转子不平衡因子为(2.14×10-5)mm·s,高压转子不平衡因子为(1.97×10-5)mm·s。

由不平衡因子计算结果可知,两个工况下低压转子的不平衡因子均大于高压转子,因此低压转子的残余不平衡量相对较大,需要对低压转子进行动平衡处理。根据上述分析结论处理后,该型燃气轮机振动降低至20mm/s 左右,低于振动报警阈值20mm/s,达到了出厂验收标准。

通过上述应用案例分析,说明提出的用以识别燃气轮机不平衡部位的不平衡因子可用于解决实际工程问题。

5 结论

通过分析燃气轮机多转子结构不平衡激振力产生机理及振动与激振力关系,提出了不平衡因子计算方法,并开展了相应应用案例分析,得出如下结论:

(1)多转子燃气轮机不平衡部位识别中,需以残余不平衡量作为衡量标准,而非不平衡振动幅值;

(2)面向燃气轮机多转子结构,基于不平衡因子的部位识别方法可有效进行动平衡最优转子的选取,以实现整机减振。

通过计算多转子燃气轮机的不平衡因子,进而获得最简且最有效的动平衡方案,可为燃气轮机整机动平衡提供依据,为燃气轮机自动平衡提供参考。