软弱地层中盾构掘进姿态控制

廖云洋

(中铁二局第五工程有限公司,成都610031)

1 引言

盾构姿态主要指的是盾构的水平、垂直轴线与设计轴线的拟合情况,以及盾构机体的相对旋转情况。

盾构姿态在实际施工显示为盾构的俯仰角、横摆角、回转角,其中俯仰角是盾构机轴线与水平面的夹角;横摆角指盾构轴线与线路方向在水平面上夹角;回转角指盾构绕自轴线旋转的角度[1]。盾构机姿态示意图如图 1 所示[2]。

图1 盾构机姿态示意图

盾构姿态控制是一个动态的过程。盾构掘进过程中可能出现的异常姿态,将影响管片拼装质量,导致管片错台错缝或碎裂,造成成型隧道渗漏;过大的回转角导致设备无法正常运行或隧道管片旋转;磕头或昂头将导致地层损失过大,引起地表超标沉降。

2 软弱地层地质条件

本文所述工程盾构掘进地层主要为④-1 淤泥质粉质黏土层,呈软塑~流塑状态,高等~中等压缩性,系苏州沿河地段典型地质,具体物理特性如表1 所示。

表1 地层地质特性表

④-1 淤泥质粉质黏土层具有含水量高、孔隙比大、压缩性高、强度低、灵敏度高和易触变、流变的地质特性,标贯击数值仅3 次。

根据施工经验,该地层中盾构掘进姿态易出现过轴线方向垂直偏差、盾构机磕头翘尾下沉(或昂头坠尾上飘)、盾体回转过大等现象。

3 盾构掘进姿态

3.1 盾构俯仰角异常

3.1.1 磕头现象(负值俯仰角)

在隧道右线掘进10~40 环时出现磕头现象,盾构机头部下沉量逐步增大至-130mm,而盾构机尾部快速抬升至125mm,使得盾构机出现磕头趋势,盾构机趋势最大达28mm/m 趋势变化如图2 所示。

图2 10~40 环盾构姿态趋势图

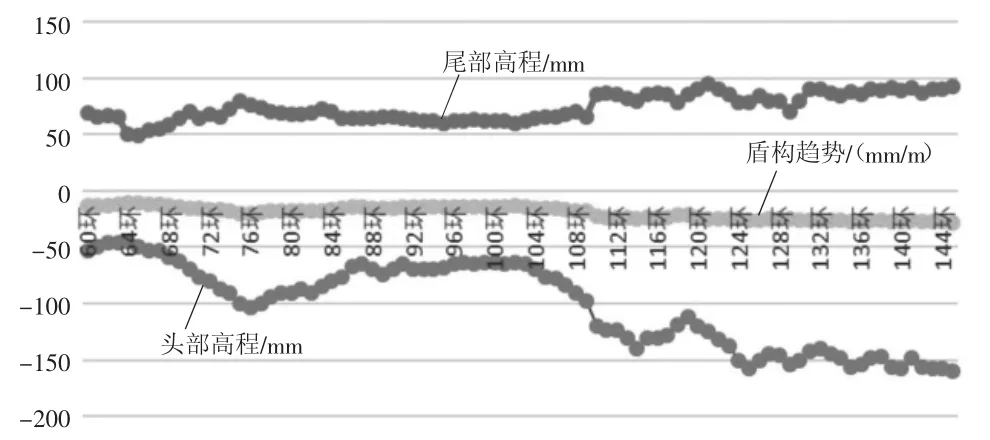

当盾构推至60 环时盾构机头部高程有所上升,但盾构机趋势依然达到了14mm/m(前后垂直姿态分别为-53mm 和69mm),在盾构掘进60~145 环过程中,盾构趋势不稳定,波动较大,但依然保持“磕头”趋势,145 环时盾构趋势再次达到了28mm/m(前后垂直姿态分别为-160mm 和92mm),趋势变化如图3 所示。

图3 60~145 环盾构趋势图

在盾体磕头过程中,测量盾尾间隙未见异常(采用的是φ6340 型盾构机,管片采用外径φ6200mm,盾尾长3.9m),但通过盾构机磕头趋势分析,盾尾末端与管片下部已紧贴卡死,导致管片下部脱出盾尾后即错台、部分破损,最大错台量达40mm,并且成型隧道渗漏点增多。

3.1.2 昂头现象(正值俯仰角)

在隧道左线盾构掘进185~215 环过程中,盾构机中心高程逐步上升至+74mm,此时盾构机趋势达到19mm/m(前后垂直姿态分别为148mm 和20mm),通过监测发现管片姿态出现了上浮现象,管片垂直高程最大偏差达到了+100mm,成型隧道渗漏点增多。

无论是盾构机磕头或昂头现象,均导致掘进过程中的地层损失加大,造成了地表超标沉降。

3.2 盾构滚动角异常

在隧道左线盾构掘进530~600 环过程中,刀盘扭矩仅850kN·m,盾体滚动角持续增加,最大达到了-8.9°,后部管片也在有一定量的旋转,造成车架及人行走道偏转倾斜,过程中反向转刀盘后滚动角仍无明显回转,仅是使得增速减缓。

3.3 盾构掘进姿态控制

3.3.1 俯仰角控制

1)盾构掘进控制

该区间掘进所采用的盾构机共16 组推进油缸,额定推力42 000kN,推进油缸划分为 A、B、C、D 4 个操控区,各区油压可单独操控,通过设置各区推进油压改变盾构姿态纠偏力矩而调整盾构姿态。盾构纠偏扭矩示意图如图4 所示。

图4 盾构纠偏扭矩示意图

式中,M 为盾构纠偏扭矩;RIS为千斤顶油缸到机体轴线的距离;Fd为下区千斤顶总推力;Fu为上区千斤顶总推力。

在掘进过程中调整上下区域推进油缸油压增加纠偏扭矩。根据图2 和图3 显示,在盾构俯仰角初显异常是未及时纠偏,导致俯仰角持续增加,后期通过调整纠偏扭矩来纠正俯仰角略显困难,主要原因是地层软弱,增大纠偏扭矩的同时造成推进速度增加,不利于盾构姿态调整。

在姿态纠偏过程中,切忌将单区油缸压力调整过低或相对区域油压调整过高,过大调整会因管片与盾构姿态本身的不重合(或偏差较大)而增加管片斜向分力,导致管片位移,加剧盾构姿态突变。

姿态调整要遵循盾构机姿态“缓纠慢纠”“保头护尾”“以盾尾为控制点”的控制原则;纠偏过程中要确保上下油缸行程差应与管片姿态对应、管片超前量应与隧道曲线相对应。

2)辅助措施

针对盾构机在本区间的软弱地层中出现的俯仰角异常问题,辅以以下技术措施,有利于快速调整盾构姿态:(1)改变同步注浆部位。“磕头翘尾”现象(负值俯仰角)选择在停用下部2 根注浆管,仅采用上部2 根注浆管注浆,注浆压力能在一定作用上克服尾部管片上浮,抵消下部推进油缸的斜向上的分离,起到调整姿态的作用;“昂头坠尾”现象(正值俯仰角)反之。(2)盾体预留孔加注膨润土。采用纳基膨润土,膨润土制浆配比为:水∶土=5∶2,膨润土浆液稠度为100s,注入压力控制在低于掘进土仓压力约20kPa;采用二次注浆设备。注入部位的选择:“磕头翘尾”现象(负值俯仰角)采取在前盾预留垂直注浆孔注入;“昂头坠尾”现象(正值俯仰角)采取在中盾(后部)预留垂直注浆孔注入。通过上述措施,盾构俯仰角异常的情况得到控制。

3.3.2 盾体回转角控制

呈软塑~流塑状的④-1 灰色粉质黏土层内摩擦角仅为15.5°,尽管刀盘切削扭矩较小(850~950kN·m),掘进过程中发现当回转角在以±3°内可通过正反转刀盘实现回转角纠偏;当回转角超过±3°,盾体摩擦力矩无法克服刀盘切削土体产生的扭矩,导致回转角持续增大,正反转刀盘已无法实现回转角纠偏。

1)回转角±3°以内:每掘进 300~500mm 刀盘反转一次,以达到平衡摩阻力矩的作用;

2)回转角超过±3°:调整两腰的油缸斜度,本区间掘进过程中调整了左(13、12、11)右(3、4、5)各 3 组油缸,调斜油缸后在撑靴底部加焊楔形块(见图5)。

图5 油缸斜度传力楔形垫

4 结语

通过采取一系列措施,有效控制盾构俯仰角、回转角异常,有利于提高掘进效率及成型隧道质量控制:(1)在姿态变化异常初期应及时纠偏,分区油压差别不宜过大,避免造成盾尾管片卡死,加剧姿态变化趋势;(2)当姿态变化过大时可采取盾体外注入膨润土的方式进行纠偏;(3)通过调整部分推进油缸倾斜度,以控制盾体过度旋转。